Der Beitrag von Graphit zur Energieeffizienz von Vakuumöfen ist vielschichtig und ergibt sich aus seiner außergewöhnlichen Fähigkeit, Wärme gleichmäßig zu leiten, extremen Temperaturen standzuhalten und die strukturelle Integrität zu wahren. Diese einzigartige Kombination ermöglicht es den Öfen, stabile Prozesstemperaturen mit weniger Energieverschwendung und schnelleren Zykluszeiten zu erreichen und aufrechtzuerhalten.

Obwohl Graphit oft wegen seiner Fähigkeit, intensiver Hitze standzuhalten, gewählt wird, liegt sein bedeutendster Einfluss auf die Energieeffizienz in seiner Wärmeleitfähigkeit. Indem es eine gleichmäßige Wärmeverteilung gewährleistet, entfällt die Notwendigkeit, zusätzliche Energie aufzuwenden, um Hot- und Cold-Spots im Ofen auszugleichen.

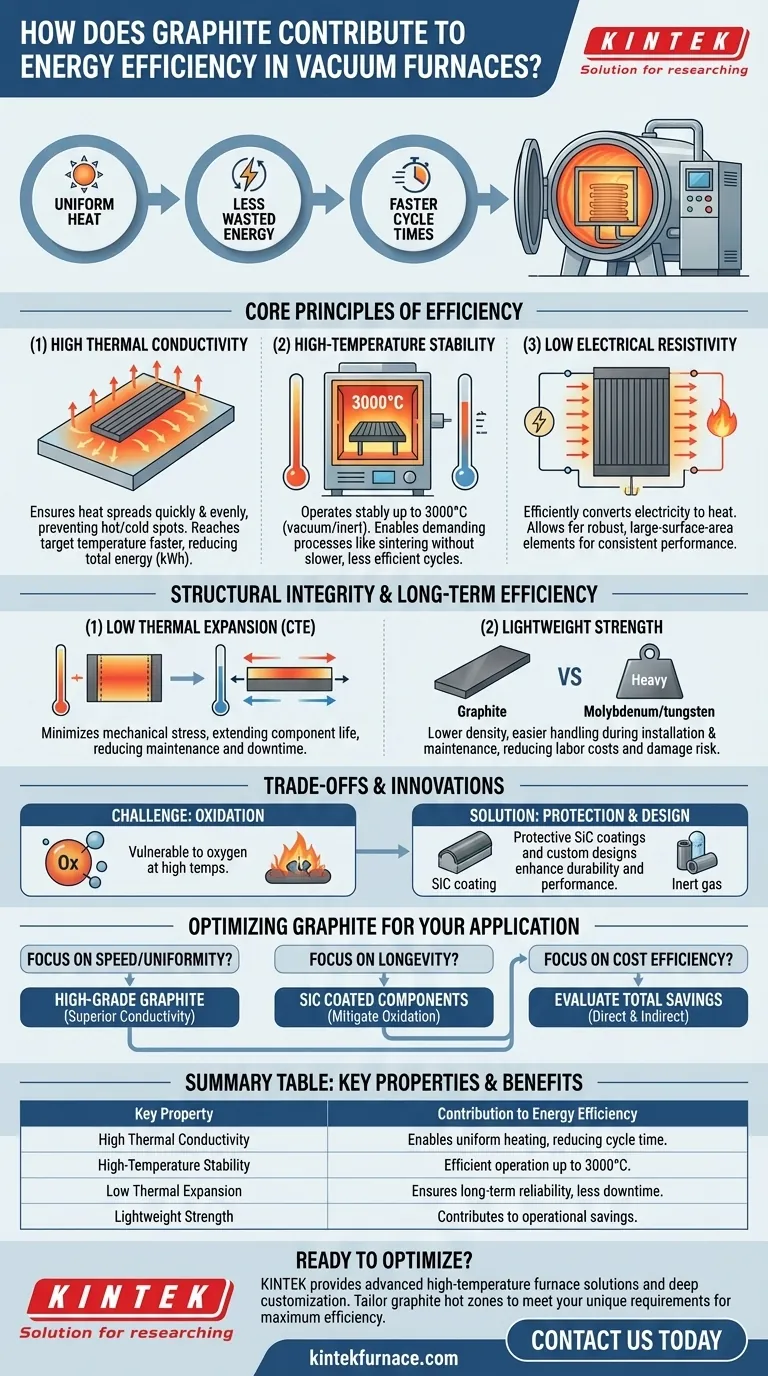

Die Kernprinzipien der Graphit-gesteuerten Effizienz

Um die Rolle von Graphit zu verstehen, müssen wir uns ansehen, wie sich seine grundlegenden Eigenschaften direkt in einem geringeren Energieverbrauch während des Ofenbetriebs niederschlagen.

Hohe Wärmeleitfähigkeit für gleichmäßige Erwärmung

Die hohe Wärmeleitfähigkeit von Graphit ist sein wichtigstes Merkmal für die Effizienz. Sie stellt sicher, dass die von den Heizelementen erzeugte Wärme schnell und gleichmäßig in der Heizzone des Ofens verteilt wird.

Diese gleichmäßige Temperaturverteilung verhindert Hot- und Cold-Spots. Infolgedessen kann das System die gewünschte Zieltemperatur über die gesamte Werkstückladung erreichen, ohne „überschießen“ oder länger laufen zu müssen, was den pro Zyklus verbrauchten Gesamtenergiebetrag (kWh) direkt reduziert.

Hochtemperaturbeständigkeit für anspruchsvolle Prozesse

Graphit schmilzt bei atmosphärischem Druck nicht; es sublimiert bei extrem hohen Temperaturen (etwa 3600 °C). In einer Vakuum- oder Inertgasatmosphäre kann es stabil bis zu 3000 °C betrieben werden.

Dies ermöglicht den effizienten Betrieb von Öfen für Hochtemperaturprozesse wie Sintern und Tempern. Materialien, die bei diesen Temperaturen degradieren oder sich verformen würden, erforderten langsamere, weniger effiziente Zyklen oder wären gänzlich ungeeignet.

Geringer elektrischer Widerstand für effiziente Wärmeerzeugung

Graphitheizelemente funktionieren, indem sie dem Stromfluss Widerstand entgegensetzen, wodurch elektrische Energie effizient in thermische Energie umgewandelt wird.

Sein geringer spezifischer Widerstand ermöglicht die Konstruktion robuster Heizelemente mit großer Oberfläche. Diese Elemente bieten eine konsistente und wiederholbare Heizleistung und stellen sicher, dass Energie genau dort, wo sie benötigt wird, in nutzbare Wärme umgewandelt wird.

Einfluss der strukturellen Integrität auf die langfristige Effizienz

Über die unmittelbare thermische Leistung hinaus tragen die physikalischen Eigenschaften von Graphit zur betrieblichen Effizienz und Zuverlässigkeit bei, was Energieverschwendung und Kosten langfristig reduziert.

Geringer Wärmeausdehnungskoeffizient (CTE)

Graphit dehnt sich beim Erhitzen und zieht sich beim Abkühlen nur sehr wenig zusammen. Diese thermische Stabilität ist entscheidend während der schnellen Temperaturwechsel, die beim Betrieb von Vakuumöfen üblich sind.

Die geringe Ausdehnung minimiert mechanische Belastungen auf Heizelemente, Halterungen und Isolierung. Dies führt zu einer längeren Komponentenlebensdauer, reduziertem Wartungsaufwand und weniger Ofenausfallzeiten, was ein entscheidender Bestandteil der gesamten Betriebseffizienz ist.

Leichtgewichtige Festigkeit für Betriebsersparnisse

Im Vergleich zu Refraktärmetallen wie Molybdän oder Wolfram weist Graphit eine viel geringere Dichte auf und behält gleichzeitig eine ausgezeichnete Festigkeit bei hohen Temperaturen bei.

Diese Leichtbauweise macht Komponenten bei Installation und Wartung einfacher und sicherer zu handhaben. Dies reduziert Arbeitskosten und minimiert das Beschädigungsrisiko, was zu einem wirtschaftlicheren und effizienteren Betrieb über die gesamte Lebensdauer des Ofens beiträgt.

Abwägungen und Innovationen verstehen

Obwohl Graphit sehr effektiv ist, hat es auch seine Grenzen. Das Verständnis dieser Herausforderungen und der entwickelten Lösungen zu ihrer Überwindung ist der Schlüssel zur Maximierung seiner Vorteile.

Die Herausforderung der Oxidation

Die Hauptschwäche von Graphit ist seine Reaktion mit Sauerstoff bei erhöhten Temperaturen. Schon kleine Luftlecks in einem Vakuumofen können dazu führen, dass Graphitkomponenten oxidieren, was zu Materialverlust und schließlich zum Ausfall führt.

Dies erfordert eine sorgfältige Ofenwartung, eine hohe Vakuumintegrität und die Verwendung von Inertgas-Nachfüllungen (wie Argon oder Stickstoff) während bestimmter Teile des Prozesszyklus.

Innovationen bei Schutz und Design

Um Oxidation entgegenzuwirken und die Leistung zu verbessern, weisen moderne Graphitteile häufig wichtige Innovationen auf.

Schutzbeschichtungen, wie eine dünne Schicht aus Siliziumkarbid (SiC), können aufgebracht werden, um das Graphit von reaktiven Atmosphärenelementen abzudichten und seine Lebensdauer erheblich zu verlängern. Darüber hinaus können kundenspezifisch entwickelte Teile, die auf die spezifische Geometrie und die Prozessanforderungen eines Ofens zugeschnitten sind, die Temperaturhomogenität und Haltbarkeit weiter verbessern.

Optimierung von Graphit für Ihre Anwendung

Die effektive Auswahl und Verwendung von Graphitteilen bedeutet, deren Eigenschaften mit Ihren primären betrieblichen Zielen in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Gleichmäßigkeit liegt: Priorisieren Sie hochreines Graphit mit überlegener Wärmeleitfähigkeit, um Zykluszeiten zu minimieren und eine gleichbleibende Produktqualität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Komponentenlebensdauer und reduzierter Wartung liegt: Investieren Sie in Komponenten mit schützenden SiC-Beschichtungen, um das Oxidationsrisiko zu mindern und die Betriebslebensdauer Ihrer Heißzone zu verlängern.

- Wenn Ihr Hauptaugenmerk auf der Gesamtkosteneffizienz liegt: Bewerten Sie sowohl die direkten Energieeinsparungen durch effizientes Heizen als auch die indirekten Betriebseinsparungen durch die Haltbarkeit und Leichtigkeit von Graphit.

Letztendlich geht es bei der effektiven Nutzung von Graphit darum, seine einzigartigen thermischen und strukturellen Eigenschaften zu nutzen, um schnellere, gleichmäßigere und zuverlässigere Heizzyklen zu erreichen.

Zusammenfassungstabelle:

| Wesentliche Eigenschaft | Beitrag zur Energieeffizienz |

|---|---|

| Hohe Wärmeleitfähigkeit | Ermöglicht gleichmäßige Erwärmung, beseitigt Hot-/Cold-Spots und reduziert die Zykluszeit. |

| Hochtemperaturbeständigkeit | Ermöglicht effizienten Betrieb bis zu 3000 °C für anspruchsvolle Prozesse. |

| Geringe Wärmeausdehnung | Minimiert Belastungen während des Zyklus und gewährleistet langfristige Zuverlässigkeit und weniger Ausfallzeiten. |

| Leichtgewichtige Festigkeit | Reduziert Handhabungskosten und Beschädigungsrisiko und trägt zu Betriebsersparnissen bei. |

Sind Sie bereit, die Energieeffizienz und Leistung Ihres Ofens zu optimieren?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt. Wir können Graphit-basierte Heißzonen und Komponenten präzise an Ihre einzigartigen experimentellen Anforderungen anpassen, um maximale thermische Gleichmäßigkeit und Prozesseffizienz zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Fähigkeiten Ihres Labors verbessern und Ihre Betriebskosten senken kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern