Obwohl der anfängliche Kaufpreis höher ist, wird die Kosteneffizienz von Graphit in Vakuumöfen durch seine deutlich niedrigeren Gesamtbetriebskosten bewiesen. Dieser langfristige Wert ergibt sich aus seiner außergewöhnlichen Haltbarkeit, überlegenen Energieeffizienz und minimalen Wartungsanforderungen, die die anfängliche Investition über die verlängerte Lebensdauer der Komponenten mehr als ausgleichen.

Die Entscheidung für Graphit ist kein einfacher Preisvergleich; es ist eine strategische Investition in die Betriebseffizienz und langfristige Zuverlässigkeit. Über den Lebenszyklus des Ofens hinaus übersteigen die kumulierten Einsparungen durch reduzierten Energieverbrauch, Wartung und Ausfallzeiten durchweg die höheren Anfangskosten.

Der finanzielle Aspekt jenseits des Preisschilds

Um den Wert von Graphit zu verstehen, müssen wir über die ursprüngliche Rechnung hinausblicken und seine Auswirkungen auf die Betriebsausgaben (OpEx) im Laufe der Zeit analysieren. Die wirtschaftlichen Vorteile ergeben sich aus überlegener Leistung und Langlebigkeit.

Überlegene Langlebigkeit und Haltbarkeit

Graphitkomponenten sind für die extremen Bedingungen eines Vakuumofens ausgelegt. Sie können in einer Vakuum- oder Inertgasatmosphäre stabil bei Temperaturen bis zu 3000 °C betrieben werden.

Diese inhärente Widerstandsfähigkeit bedeutet, dass Graphitteile deutlich länger halten als Alternativen, was zu weniger Austauschzyklen, geringeren Materialkosten und weniger Produktionsausfallzeiten führt.

Gesteigerte Energieeffizienz

Graphit besitzt eine sehr hohe Wärmeleitfähigkeit. Dies ermöglicht es den Heizelementen, Wärme schnell und gleichmäßig auf das Werkstück zu übertragen.

Schnellere Aufheizzeiten und eine ausgezeichnete Temperaturhomogenität verkürzen die Zyklusdauern und reduzieren den pro Zyklus verbrauchten Energiebetrag, was sich direkt in niedrigeren Stromrechnungen niederschlägt.

Reduzierte Wartungs- und Arbeitskosten

Das geringe Gewicht von Graphit macht Komponenten bei Installation und Wartung einfacher und sicherer zu handhaben, was die damit verbundenen Arbeitskosten senkt.

Darüber hinaus bedeuten seine hohe chemische Beständigkeit und strukturelle Integrität weniger häufige Reinigungen und Reparaturen, wodurch Wartungsteams entlastet und die Ofenverfügbarkeit maximiert wird.

Die technischen Vorteile, die den wirtschaftlichen Wert bestimmen

Die finanziellen Vorteile von Graphit sind ein direktes Ergebnis seiner einzigartigen physikalischen und chemischen Eigenschaften. Diese technischen Merkmale gewährleisten einen zuverlässigen und qualitativ hochwertigen Ofenbetrieb.

Unübertroffene thermische Leistung

Der geringe elektrische Widerstand von Graphit ermöglicht es ihm, bei Stromzufuhr effizient und stabil Wärme zu erzeugen. Dies ist das Kernprinzip hinter seiner Verwendung als Heizelement.

Seine Fähigkeit, die mechanische Festigkeit bei extremen Temperaturen aufrechtzuerhalten, stellt sicher, dass Komponenten wie Heizelemente und Muffeln sich unter thermischer Belastung nicht verziehen oder ausfallen.

Ausgezeichnete Prozesskonsistenz

Die gleichmäßige Wärmeverteilung durch Graphit ist entscheidend für Prozesse wie Sintern, Löten und Tempern. Diese Konsistenz gewährleistet wiederholbare, qualitativ hochwertige Ergebnisse von Charge zu Charge.

Durch die Minimierung von Temperaturschwankungen innerhalb der Heizzone verringern Sie das Risiko von Ausschuss und verbessern die Gesamtausbeute – eine erhebliche, wenn auch indirekte, Kostenersparnis.

Hohe chemische Reinheit

Graphit ist ein sehr stabiles und nicht reaktives Material. Es kontaminiert die im Ofen verarbeiteten Materialien nicht leicht.

Diese Reinheit ist für hochspezialisierte Branchen wie Elektronik, Luft- und Raumfahrt sowie Medizintechnik unerlässlich, wo selbst Spuren von Verunreinigungen ein Produkt unbrauchbar machen können.

Verständnis der Kompromisse und moderner Lösungen

Obwohl es äußerst effektiv ist, erfordert die Wahl von Graphit die Anerkennung seiner spezifischen Eigenschaften und wie moderne Ingenieurskunst diese adressiert.

Die Anfangsinvestition

Der primäre Kompromiss ist die höhere anfängliche Investition. Dies erfordert eine finanzielle Rechtfertigung, die auf den Gesamtbetriebskosten und nicht nur auf dem Kaufpreis basiert.

Sorgfältige Handhabungsanforderungen

Obwohl Graphit robust ist, kann es spröde sein und bei unsachgemäßer Handhabung abplatzen oder brechen. Dies erfordert etablierte Protokolle und vorsichtige Handhabung bei der Installation oder Demontage, um Schäden zu vermeiden.

Minderung des Verschleißes durch Innovationen

Die Leistung und Lebensdauer von Graphit werden kontinuierlich verbessert. Schutzbeschichtungen, wie solche auf Siliziumkarbid (SiC) basieren, können aufgetragen werden, um die Beständigkeit gegen Oxidation und mechanischen Verschleiß erheblich zu erhöhen.

Darüber hinaus können kundenspezifisch entwickelte Graphitteile, die auf die spezifische Geometrie und den Prozess des Ofens zugeschnitten sind, die Effizienz und Haltbarkeit weiter verbessern und so die Kapitalrendite maximieren.

Die richtige Wahl für Ihren Betrieb treffen

Die Bewertung von Graphit erfordert die Abstimmung seiner Vorteile mit Ihren primären betrieblichen Zielen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der langfristigen Betriebskosten liegt: Graphit ist aufgrund seiner Energieeffizienz und geringen Austauschhäufigkeit die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozessqualität und Wiederholbarkeit liegt: Die überlegene Temperaturhomogenität und chemische Reinheit von Graphit gewährleisten eine gleichbleibend hohe Ausbeute.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktionsverfügbarkeit liegt: Die außergewöhnliche Haltbarkeit von Graphitkomponenten bedeutet weniger Ausfälle und weniger Zeitaufwand für Wartung und Austausch.

Letztendlich ist die Wahl von Graphit eine Investition in die langfristige Zuverlässigkeit und die finanzielle Gesundheit Ihrer Vakuumofenbetriebe.

Zusammenfassungstabelle:

| Vorteil | Auswirkung auf die Kosteneffizienz |

|---|---|

| Überlegene Langlebigkeit | Weniger Ersatzteile, reduzierte Ausfallzeiten |

| Hohe Wärmeleitfähigkeit | Schnelleres Aufheizen, geringerer Energieverbrauch |

| Minimale Wartung | Niedrigere Arbeitskosten, erhöhte Verfügbarkeit |

| Prozesskonsistenz | Höhere Produktausbeute, weniger Defekte |

Sind Sie bereit, die Leistung Ihres Vakuumofens mit kosteneffizienten Graphitlösungen zu optimieren?

Bei KINTEK nutzen wir außergewöhnliche F&E und die hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Expertise bei Graphitkomponenten – einschließlich Muffel, Rohre, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme – gewährleistet Haltbarkeit, Energieeffizienz und minimalen Wartungsaufwand für Ihr Labor.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere tiefgreifenden Anpassungsfähigkeiten die Lebensdauer und den ROI Ihres Ofens verbessern können!

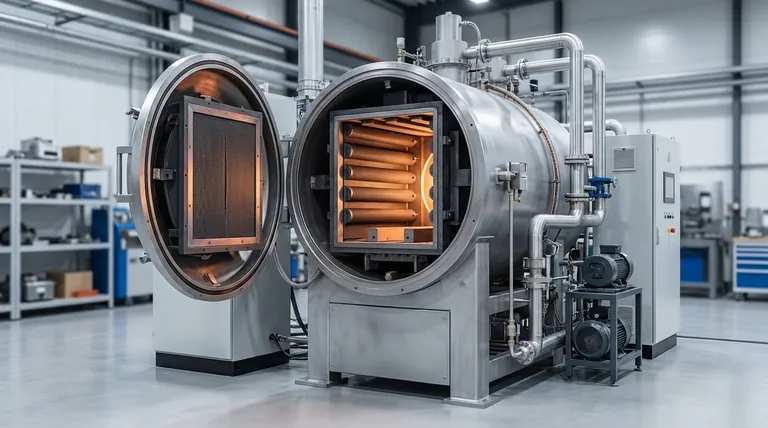

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen