Im Kern ist ein Vakuum-Graphitofen eine spezialisierte Hochtemperaturkammer, die Materialien in einer kontrollierten, Niederdruckumgebung erhitzt. Seine Hauptfunktion besteht darin, eine chemisch reine Atmosphäre zu schaffen, indem Luft und andere Gase entfernt werden, wodurch unerwünschte Reaktionen wie Oxidation und Kontamination während des Heizprozesses verhindert werden.

Die entscheidende Erkenntnis ist, dass es bei einem Vakuumofen nicht nur darum geht, Dinge heiß zu machen; es geht darum, die chemische Umgebung während sie heiß sind, zu kontrollieren. Diese Kontrolle ermöglicht die Verarbeitung empfindlicher Materialien und das Erreichen von Eigenschaften, die in einem Standard-Luftofen unmöglich wären.

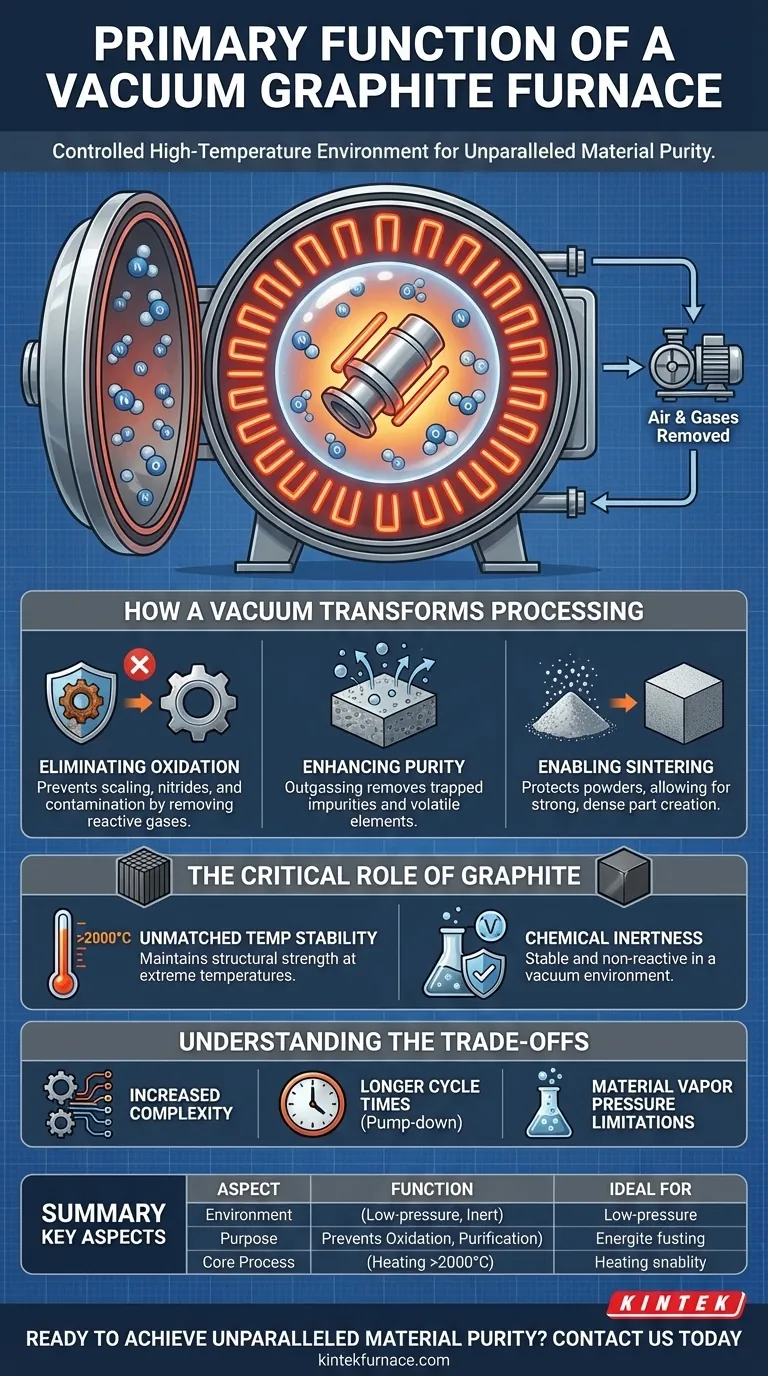

Wie ein Vakuum die Hochtemperaturverarbeitung verändert

Das Erhitzen eines Materials kann seine Eigenschaften grundlegend verändern. Die Einführung einer Vakuumumgebung ermöglicht eine präzise Kontrolle über diese Veränderungen, indem die Variable der atmosphärischen Störung eliminiert wird.

Eliminierung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle und viele Materialien aggressiv mit dem in der Luft vorhandenen Sauerstoff und Stickstoff. Dies führt zu Oxidation (Zunderbildung oder Rost) und kann Nitride bilden, die die Oberfläche und die strukturelle Integrität des Materials beeinträchtigen.

Ein Vakuumofen entfernt diese reaktiven Gase physikalisch. Durch das Abpumpen der Kammer auf einen niedrigen Druck wird eine Umgebung geschaffen, in der zu wenige Sauerstoffmoleküle vorhanden sind, um schädliche Reaktionen zu verursachen, wodurch die Oberflächengüte und die Chemie des Teils geschützt werden.

Verbesserung der Materialreinheit

Das Vakuum verhindert nicht nur das Eindringen von Verunreinigungen; es kann auch vorhandene Verunreinigungen aus dem Material selbst herausziehen. Dieser Prozess, bekannt als Ausgasen, entfernt eingeschlossene Gase und flüchtige Elemente aus dem Inneren des erhitzten Materials.

Diese Reinigung ist entscheidend bei Anwendungen wie der Raffination von Speziallegierungen oder der Vorbereitung von Materialien für medizinische Implantate, wo selbst Spuren von Verunreinigungen zu Fehlern führen können.

Ermöglichung spezifischer chemischer Prozesse

Bestimmte fortschrittliche Fertigungsprozesse sind nur im Vakuum möglich. Ein Schlüsselbeispiel ist das Sintern, bei dem feine Metallpulver erhitzt werden, bis ihre Partikel miteinander verschmelzen und ein festes Objekt bilden.

An der offenen Luft würde jedes winzige Pulverpartikel sofort oxidieren, was eine ordnungsgemäße Bindung verhindern würde. Ein Vakuum schützt die Partikel und ermöglicht die Herstellung starker, dichter Teile aus Materialien wie Wolframkarbid oder Spezialstahlpulvern.

Die entscheidende Rolle von Graphit

Das "Graphit" im Namen des Ofens bezieht sich auf das Material, das für die internen Komponenten, einschließlich der Heizelemente und der Isolierung, verwendet wird. Diese Wahl ist bewusst und wesentlich.

Unübertroffene Temperaturstabilität

Graphit hat einen außergewöhnlich hohen Schmelzpunkt und behält seine strukturelle Festigkeit bei Temperaturen bei, die die meisten Metalle zum Schmelzen oder Verformen bringen würden. Dies ermöglicht es Vakuum-Graphitöfen, bei extremen Temperaturen zu arbeiten, die oft 2000 °C (3632 °F) überschreiten.

Chemische Inertheit im Vakuum

Während Graphit in einer sauerstoffreichen Atmosphäre verbrennen würde, ist es in einem Vakuum extrem stabil und nicht reaktiv. Dies macht es zum idealen Material, um Wärme zu speichern und abzustrahlen, ohne die hochreine Umgebung im Ofen zu kontaminieren.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Vakuumöfen keine Universallösung. Sie bringen spezifische Komplexitäten mit sich, die berücksichtigt werden müssen.

Erhöhte Prozesskomplexität

Der Betrieb eines Vakuumofens erfordert die Verwaltung von Pumpen, Dichtungen und ausgeklügelten Steuerungssystemen, um die Niederdruckumgebung zu erzeugen und aufrechtzuerhalten. Dies fügt eine Schicht operativer Komplexität und Wartung im Vergleich zu einem einfachen atmosphärischen Ofen hinzu.

Längere Zykluszeiten

Der Prozess des Abpumpens der gesamten Luft aus der Ofenkammer – die "Pump-Down"-Phase – nimmt Zeit in Anspruch. Dies kann die gesamte Zykluszeit für jede Charge verlängern und möglicherweise den Durchsatz beeinträchtigen.

Materialdampfdruck

Nicht alle Materialien sind für die Vakuumverarbeitung geeignet. Elemente mit einem hohen Dampfdruck (wie Zink, Magnesium oder Cadmium) können bei hohen Temperaturen unter Vakuum zu "kochen" oder zu verdampfen beginnen. Dies kann das Material beschädigen und das Ofeninnere kontaminieren.

So wenden Sie dies auf Ihren Prozess an

Die Wahl der richtigen thermischen Verarbeitungstechnologie hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Reinheit und einer kontaminationsfreien Oberfläche liegt: Ein Vakuumofen ist unerlässlich, insbesondere für reaktive Metalle wie Titan oder für pulvermetallurgische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der einfachen Wärmebehandlung von nicht-reaktiven Stählen liegt: Ein konventionellerer Atmosphärenofen könnte eine schnellere und kostengünstigere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Temperaturen für das Sintern, Löten oder Graphitieren liegt: Die Graphitkonstruktion und die Vakuumumgebung machen diesen Ofentyp zur definitiven Wahl.

Durch das Verständnis der grundlegenden Rolle des Vakuums können Sie das präzise Werkzeug auswählen, das zur Erzielung einer unvergleichlichen Materialqualität und -leistung erforderlich ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | Primäre Funktion |

|---|---|

| Umgebung | Schafft eine Niederdruck-, chemisch inerte Atmosphäre. |

| Zweck | Verhindert Oxidation & Kontamination; ermöglicht Materialreinigung. |

| Kernprozess | Erhitzen von Materialien auf extreme Temperaturen (>2000°C) mit Präzision. |

| Ideal für | Verarbeitung reaktiver Metalle, Sintern von Pulvern und hochreine Anwendungen. |

Bereit für unvergleichliche Materialreinheit und Leistung?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Ob Ihr Projekt Sintern, Löten, Graphitieren oder die Verarbeitung reaktiver Metalle umfasst, unsere Vakuum-Graphitöfen sind darauf ausgelegt, die extreme Temperaturreinheit und -kontrolle zu liefern, die Sie benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifische Anwendung maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?