Im Kern ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt die Verarbeitung von Hochleistungslegierungen – insbesondere Titan-, Aluminium- und Nickel-basierten Superlegierungen – für kritische Flugkomponenten. Diese Behandlung ist nicht nur ein Erhitzen von Metall; es ist ein Präzisionsprozess, der die außergewöhnliche Festigkeit, Ermüdungsbeständigkeit und Hochtemperaturstabilität entwickelt, die für Triebwerke, Flugzeugstrukturen und Fahrwerke erforderlich sind, um sicher und zuverlässig zu funktionieren.

Der grundlegende Wert der Vakuum-Wärmebehandlung in der Luft- und Raumfahrt liegt in ihrer Fähigkeit, eine perfekt kontrollierte, kontaminationsfreie Umgebung zu schaffen. Dies verhindert, dass reaktive Metalle durch atmosphärische Gase beeinträchtigt werden, und stellt sicher, dass die endgültige Komponente die einwandfreien metallurgischen Eigenschaften aufweist, die von der Null-Fehler-Toleranz der Industrie gefordert werden.

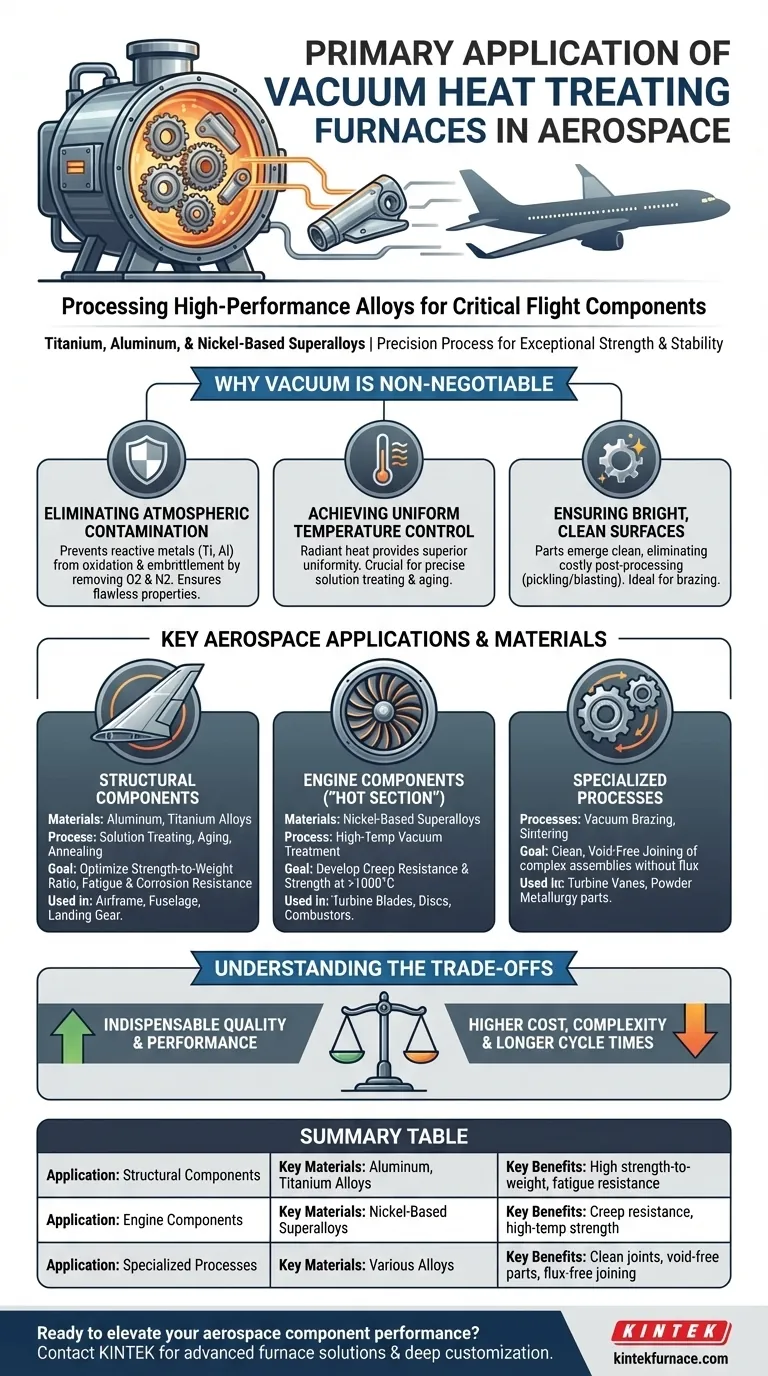

Warum Vakuum in der Luft- und Raumfahrt unverzichtbar ist

Bei der Wärmebehandlung geht es darum, die innere Kristallstruktur eines Metalls zu modifizieren, um dessen Eigenschaften zu verbessern. In einer so anspruchsvollen Branche wie der Luft- und Raumfahrt ist die Umgebung, in der dies geschieht, genauso kritisch wie der Prozess selbst. Die Verwendung eines Vakuums ist eine Lösung für grundlegende chemische und physikalische Herausforderungen.

Beseitigung atmosphärischer Kontamination

Hochleistungs-Luft- und Raumfahrtlegierungen, insbesondere Titan und bestimmte Aluminiumlegierungen, reagieren bei erhöhten Temperaturen stark mit Sauerstoff und Stickstoff.

Die Exposition gegenüber der Atmosphäre während der Wärmebehandlung kann zu Oxidation und Versprödung führen, wodurch eine schwache Oberflächenschicht entsteht und die Integrität des gesamten Teils beeinträchtigt wird. Ein Vakuum entfernt diese reaktiven Gase und stellt sicher, dass die inhärenten Eigenschaften des Materials voll zum Tragen kommen.

Erreichen einer gleichmäßigen Temperaturkontrolle

Eine Vakuumumgebung bietet eine überlegene Temperaturgleichmäßigkeit im Vergleich zu konvektionsbasierten atmosphärischen Öfen. Strahlungswärme wird direkt und gleichmäßig auf die Teile übertragen, ohne Störungen durch Luftströmungen.

Diese präzise Temperaturregelung ist entscheidend für komplexe Prozesse wie Lösungsglühen und Aushärten, bei denen selbst geringe Temperaturabweichungen zu inkonsistenten Materialeigenschaften und potenziellem Bauteilversagen führen können.

Gewährleistung heller, sauberer Oberflächen

Da die Vakuumverarbeitung Oxidation verhindert, verlassen die Teile den Ofen mit einer hellen, sauberen Oberfläche.

Dies eliminiert die Notwendigkeit aggressiver Nachbearbeitungsschritte wie Säurebeizen oder Sandstrahlen, die kostspielig, umweltschädlich und potenziell schädlich für die Oberflächengüte des Bauteils sein können. Dies ist besonders wichtig für Teile, die anschließend gelötet oder geschweißt werden.

Schlüsselanwendungen und Materialien in der Luft- und Raumfahrt

Der Bedarf an einer kontrollierten Vakuumumgebung korreliert direkt mit den kritischsten Komponenten eines Flugzeugs. Verschiedene Legierungen werden für spezifische Funktionen ausgewählt, und jede basiert auf der Vakuumbehandlung, um die Leistungsanforderungen zu erfüllen.

Strukturbauteile (Aluminium- und Titanlegierungen)

Flugzeugzelle, Rumpf, Flügel und Fahrwerk sind auf Materialien mit einem außergewöhnlichen Festigkeits-Gewichts-Verhältnis angewiesen.

Vakuumöfen werden für das Lösungsglühen und Aushärten von hochfesten Aluminiumlegierungen und das Glühen von Titanlegierungen verwendet. Dies optimiert deren Festigkeit, Duktilität und Beständigkeit gegen Ermüdung und Korrosion, die für die strukturelle Langlebigkeit des Flugzeugs unerlässlich sind.

Triebwerkkomponenten (Nickel-basierte Superlegierungen)

Der "heiße Bereich" eines Strahltriebwerks – einschließlich Turbinenschaufeln, Scheiben und Brennkammern – arbeitet unter extremen Temperaturen und mechanischer Belastung. Diese Teile werden oft aus Nickel-basierten Superlegierungen hergestellt.

Die Vakuum-Wärmebehandlung ist unerlässlich, um die Kriechfestigkeit und Hochtemperaturfestigkeit dieser Superlegierungen zu entwickeln und zu verhindern, dass sie sich unter Last bei Temperaturen über 1000 °C (1832 °F) verformen.

Spezialisierte Prozesse (Löten und Sintern)

Neben der Festigkeitssteigerung werden Vakuumöfen zum Fügen und Formen eingesetzt. Das Vakuumlöten verwendet ein Füllmetall, um komplexe Baugruppen, wie Turbinenschaufeln, ohne korrosives Flussmittel zu verbinden. Das Vakuum sorgt für eine starke, saubere und porenfreie Verbindung.

Das Vakuumsinteren wird auch verwendet, um Pulvermetalle zu festen, nahezu endkonturnahen Teilen zu verschmelzen, ein Prozess, der als Pulvermetallurgie bekannt ist und für die Herstellung komplexer Luft- und Raumfahrtkomponenten immer wichtiger wird.

Abwägung der Kompromisse

Obwohl unverzichtbar, ist die Vakuumofen-Technologie nicht ohne ihre spezifischen Herausforderungen und Überlegungen. Das Anerkennen dieser Kompromisse ist entscheidend, um ihren Platz in der Fertigung zu verstehen.

Höhere Anfangskosten und Komplexität

Vakuumofensysteme sind deutlich teurer in Anschaffung und Installation als ihre atmosphärischen Gegenstücke. Sie erfordern auch komplexere Steuerungssysteme, Vakuumpumpen und Infrastruktur.

Betrieb und Wartung erfordern ein höheres Maß an technischem Fachwissen, um die Vakuumintegrität zu gewährleisten und die Prozesswiederholbarkeit sicherzustellen.

Längere Zykluszeiten

Das Erreichen eines Tiefvakuums (Abpumpen der Kammer) und das Abkühlen der Arbeitslast in einer Vakuumumgebung kann länger dauern als in einem atmosphärischen Ofen, wo Ventilatoren Inertgas zirkulieren lassen können.

Dies kann zu einem geringeren Durchsatz für bestimmte Anwendungen mit hohem Volumen führen, was es zu einer bewussten Wahl für hochwertige Teile macht, bei denen Qualität die Geschwindigkeit übertrifft.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuumofens wird ausschließlich durch das Material und die Leistungsanforderungen der Endkomponente bestimmt. Der Prozess wird gewählt, wenn die Risiken einer atmosphärischen Kontamination inakzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf der Flugzeugzelle und der strukturellen Integrität liegt: Sie werden sich auf das Vakuum-Lösungsglühen und -Aushärten für Aluminium- und Titanlegierungen verlassen, um die Festigkeits-Gewichts-Verhältnisse und die Ermüdungslebensdauer zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Motorleistung und der Hochtemperaturbeständigkeit liegt: Die Vakuum-Wärmebehandlung ist die einzig praktikable Option zur Entwicklung der kritischen Kriechfestigkeit und Festigkeit von Nickel-basierten Superlegierungen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer, hochwertiger Baugruppen liegt: Das Vakuumlöten bietet die sauberste, stärkste und zuverlässigste Methode zur Herstellung flussmittelfreier Verbindungen in missionskritischen Komponenten.

Letztendlich ist die Vakuum-Wärmebehandlung die Schlüsseltechnologie, die fortschrittliche Metalllegierungen in sichere, leistungsstarke Komponenten verwandelt, die den modernen Flug ermöglichen.

Zusammenfassungstabelle:

| Anwendung | Schlüsselmaterialien | Hauptvorteile |

|---|---|---|

| Strukturbauteile | Aluminium, Titanlegierungen | Hohes Festigkeits-Gewichts-Verhältnis, Ermüdungsbeständigkeit |

| Triebwerkkomponenten | Nickel-basierte Superlegierungen | Kriechfestigkeit, Hochtemperaturfestigkeit |

| Spezialisierte Prozesse (Löten/Sintern) | Verschiedene Legierungen | Saubere Verbindungen, porenfreie Teile, flussmittelfreies Fügen |

Sind Sie bereit, die Leistung Ihrer Luft- und Raumfahrtkomponenten durch Präzisionswärmebehandlung zu steigern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke, tiefgehende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für kritische Anwendungen in der Luft- und Raumfahrt erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und Zuverlässigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung