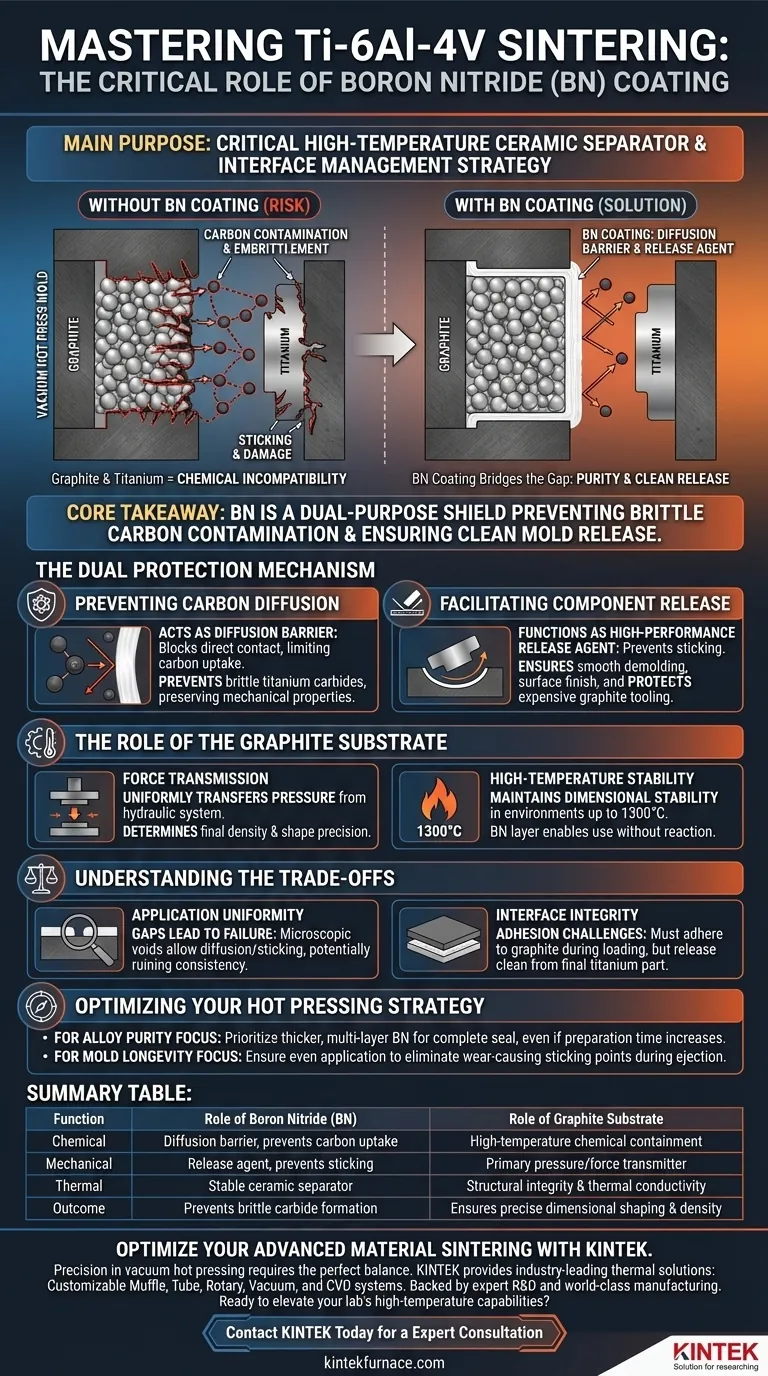

Die Anwendung einer Bornitrid (BN)-Beschichtung ist eine entscheidende Strategie zur Verwaltung der Grenzflächen beim Vakuum-Heißpressen von Ti-6Al-4V-Legierungen. Ihre Hauptfunktion besteht darin, als Hochtemperatur-Keramikseparator zu dienen, der das reaktive Titanpulver physisch von den kohlenstoffbasierten Graphitwerkzeugen isoliert.

Kernbotschaft Während Graphit die notwendige strukturelle Integrität für das Heißpressen bietet, ist es bei hohen Temperaturen chemisch inkompatibel mit Titan. Die BN-Beschichtung schließt diese Lücke und dient als zweckmäßiger Schutzschild, der sowohl spröde Kohlenstoffkontaminationen in der Legierung verhindert als auch eine saubere Entformung des fertigen Teils aus der Form gewährleistet.

Der doppelte Schutzmechanismus

Verhinderung der Kohlenstoffdiffusion

Titanlegierungen wie Ti-6Al-4V sind bei Sintertemperaturen hochreaktiv. Ungeschützt würden Kohlenstoffatome aus der Graphitform in das Titanpulver diffundieren.

Die BN-Beschichtung wirkt als Diffusionsbarriere. Durch die Blockierung des direkten Kontakts zwischen dem Pulver und dem Werkzeug wird die Kohlenstoffaufnahme erheblich begrenzt. Dies ist entscheidend, um die Bildung von Titancarbriden zu verhindern, die die Legierung verspröden und ihre mechanischen Eigenschaften verschlechtern können.

Erleichterung der Entformung von Bauteilen

Unter der enormen Hitze und dem Druck des Vakuum-Heißpressens neigen Metalle naturgemäß dazu, an ihren Behältern zu haften.

BN fungiert als Hochleistungs-Trennmittel. Es verhindert, dass die Titanprobe an den Formwänden haftet. Dies gewährleistet eine reibungslose Entformung, erhält die Oberflächengüte der Probe und schützt die teure Graphitform vor Beschädigungen während der Entnahme.

Die Rolle des Graphit-Substrats

Kraftübertragung

Während die BN-Beschichtung die Oberflächenchemie handhabt, übernimmt die darunter liegende Graphitform die Mechanik.

Graphit dient als Kraftüberträger. Es überträgt den Druck des hydraulischen Systems gleichmäßig auf den Pulverkörper. Dieser gleichmäßige Druck bestimmt die endgültige Dichte und Formgenauigkeit der Probe.

Hochtemperaturstabilität

Graphit fungiert als Formbehälter und behält seine Dimensionsstabilität in Umgebungen bis zu 1300 °C bei.

Die Beschichtung ergänzt diese Stabilität. Während Graphit eine ausgezeichnete Wärmeleitfähigkeit und Festigkeit aufweist, stellt die BN-Schicht sicher, dass diese Eigenschaften genutzt werden können, ohne dass schwere Grenzflächenreaktionen mit der Metallladung ausgelöst werden.

Verständnis der Kompromisse

Gleichmäßigkeit der Anwendung

Die Wirksamkeit der Barriere hängt vollständig von der Abdeckung ab.

Lücken führen zu lokalem Versagen. Selbst eine mikroskopisch kleine Lücke in der BN-Beschichtung kann an dieser Stelle Kohlenstoffdiffusion oder Anhaften ermöglichen und möglicherweise die Konsistenz des Teils beeinträchtigen.

Integrität der Grenzfläche

Die Beschichtung ist eine zusätzliche Materialvariable im Prozess.

Haftungsprobleme. Die BN-Beschichtung muss gut genug am Graphit haften, um während des Beladens an Ort und Stelle zu bleiben, aber nicht so stark am Titan, dass sie sich vom fertigen Teil nur schwer entfernen lässt.

Optimierung Ihrer Heißpressstrategie

Um das Beste aus Ihrem Vakuum-Heißpressverfahren herauszuholen, passen Sie Ihre Beschichtungsanwendung an Ihre spezifischen Prioritäten an.

- Wenn Ihr Hauptaugenmerk auf der Legierungsreinheit liegt: Priorisieren Sie eine dickere, mehrschichtige BN-Anwendung, um eine vollständige Abdichtung gegen Kohlenstoffdiffusion zu gewährleisten, auch wenn dies die Zeit für die Formenpreparation leicht erhöht.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Form liegt: Stellen Sie sicher, dass die Beschichtung gleichmäßig auf alle Kontaktflächen aufgetragen wird, um Anhaftungspunkte zu vermeiden, die während des Ausstoßens zu Verschleiß an den Graphitwerkzeugen führen.

Die BN-Beschichtung ist nicht nur ein Zubehör; sie ist der wesentliche Ermöglicher, der die Verarbeitung von reaktivem Titan in kostengünstigen Graphitwerkzeugen ermöglicht.

Zusammenfassungstabelle:

| Funktion | Rolle von Bornitrid (BN) | Rolle des Graphit-Substrats |

|---|---|---|

| Chemisch | Wirkt als Diffusionsbarriere zur Verhinderung von Kohlenstoffaufnahme | Bietet chemische Eindämmung bei hohen Temperaturen |

| Mechanisch | Fungiert als Trennmittel zur Verhinderung von Anhaften | Dient als primärer Druck-/Kraftüberträger |

| Thermisch | Bleibt als Keramikseparator stabil | Bietet strukturelle Integrität und Wärmeleitfähigkeit |

| Ergebnis | Verhindert die Bildung spröder Karbide | Gewährleistet präzise Formgebung und Dichte |

Optimieren Sie Ihr fortschrittliches Materialsintern mit KINTEK

Präzision beim Vakuum-Heißpressen erfordert das perfekte Gleichgewicht zwischen chemischem Schutz und mechanischer Festigkeit. KINTEK bietet branchenführende thermische Lösungen, einschließlich anpassbarer Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Verarbeitung reaktiver Legierungen ausgelegt sind.

Unterstützt durch unsere fachkundige F&E und Weltklasse-Fertigung helfen wir Laboren und Industrieanlagen, überlegene Materialreinheit und Langlebigkeit der Formen zu erzielen. Ob Sie Ti-6Al-4V verarbeiten oder Keramiken der nächsten Generation entwickeln, unsere Ausrüstung ist darauf ausgelegt, Ihre einzigartigen Spezifikationen zu erfüllen.

Bereit, die Hochtemperaturfähigkeiten Ihres Labors zu verbessern?

Kontaktieren Sie KINTEK noch heute für eine Expertenberatung

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum werden hochreine Keramikschiffchen für die Abscheidung von V2O5 und VSe2 verwendet? Sicherstellung der Filmreinheit und thermischen Stabilität

- Warum wird ein Hochreinaluminiumoxid (Al2O3)-Tiegel für das Schmelzen von Nickelbasis-Superlegierungen benötigt?

- Warum wird ein Rührstab aus hochreinem Quarzglas zur Phosphordispersion verwendet? Hauptvorteile für die Reinheit von optischem Glas

- Welche Rolle spielt die Bereitstellung einer gleichmäßigen Heizumgebung? Perfekte Bildung von Deep Eutectic Solvent erreichen

- Warum werden Hochreine Aluminiumoxid-Tiegel für die Cook-off-Methode benötigt? Gewährleistung von Sicherheit & Katalysatorreinheit

- Warum ist ein dicht schließender Deckel für den Ton-Graphit-Tiegel notwendig? Schlüssel zur erfolgreichen Synthese von Fe3O4/C-Kompositen

- Welche Funktionen erfüllen Aluminiumoxid-Tiegel und Quarzrohr-Verkapselung? Wesentliche Schutzschilde für die Na2In2As3-Synthese

- Was sind die technischen Überlegungen bei der Auswahl eines Graphittiegels? Experten-Einblicke für die Elektrolyse von Salzschmelzen