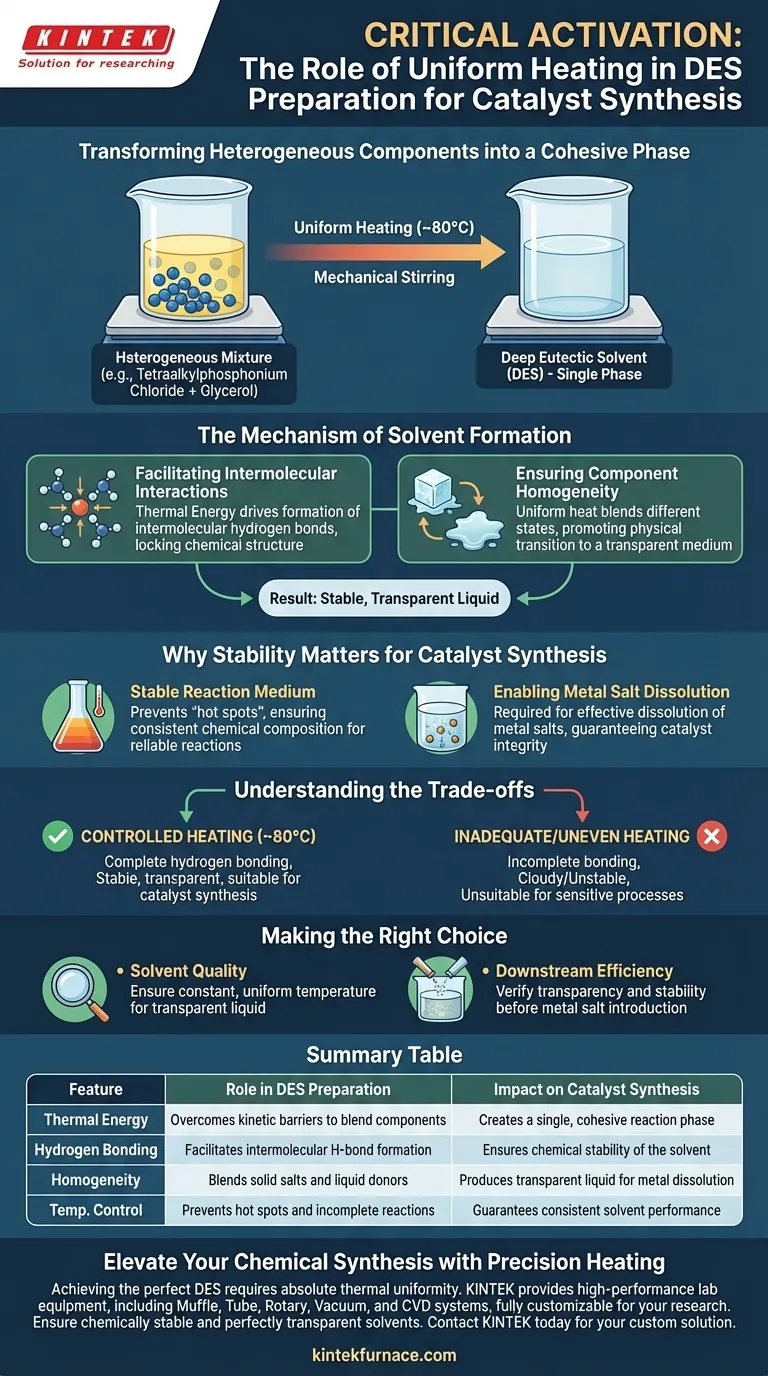

Die Bereitstellung einer gleichmäßigen Heizumgebung ist der entscheidende Aktivierungsschritt bei der Herstellung von Deep Eutectic Solvents (DES). Durch die Aufrechterhaltung einer kontrollierten Temperatur, typischerweise um 80 °C, stellen Sie sicher, dass sich verschiedene Komponenten – wie Tetraalkylphosphoniumchlorid und Glycerin – von einer heterogenen Mischung in eine einzige, kohäsive Phase umwandeln. Diese Wärmeenergie, oft unterstützt durch mechanisches Rühren, ist notwendig, um kinetische Barrieren zu überwinden und eine gründliche Mischung zu ermöglichen.

Gesteuertes Erhitzen liefert die notwendige Energie, um die Bildung intermolekularer Wasserstoffbrückenbindungen zwischen den Komponenten anzutreiben. Dies führt zu einer chemisch stabilen, transparenten Flüssigkeit, die für die anschließende Auflösung von Metallsalzen bei der Katalysatorsynthese unerlässlich ist.

Der Mechanismus der Lösungsmittelbildung

Förderung intermolekularer Wechselwirkungen

Die primäre chemische Funktion des Heizprozesses ist die Förderung der Bildung von intermolekularen Wasserstoffbrückenbindungen.

Das einfache Mischen der Komponenten bei Raumtemperatur reicht oft nicht aus, um das eutektische System zu erzeugen. Die Wärmezufuhr liefert die Aktivierungsenergie, die erforderlich ist, damit die Wasserstoffbrücken-Donoren und -Akzeptoren effektiv interagieren und die chemische Struktur des Lösungsmittels fixieren.

Gewährleistung der Komponentenhogenität

Gleichmäßiges Erhitzen stellt sicher, dass Komponenten mit unterschiedlichen physikalischen Zuständen (z. B. feste Salze wie Tetraalkylphosphoniumchlorid und flüssige Wasserstoffbrücken-Donoren wie Glycerin) vollständig vermischt werden.

Ohne diese Wärmezufuhr würde die Mischung wahrscheinlich getrennt bleiben oder unvollständig reagieren. Die Wärme fördert einen physikalischen Übergang, der zu einem transparenten und homogenen Reaktionsmedium führt, was darauf hindeutet, dass ein echtes Deep Eutectic Solvent gebildet wurde.

Warum Stabilität für die Katalysatorsynthese wichtig ist

Schaffung eines stabilen Reaktionsmediums

Damit das Lösungsmittel in der Katalysatorsynthese nützlich ist, muss es chemisch stabil sein.

Ein gleichmäßiges Temperaturprofil während der Herstellung verhindert lokale "Hot Spots" oder "Cold Spots", die zu einer inkonsistenten chemischen Zusammensetzung führen könnten. Diese Stabilität ist eine Voraussetzung für die Rolle des Lösungsmittels als zuverlässiges Medium für nachfolgende chemische Reaktionen.

Ermöglichung der Auflösung von Metallsalzen

Das ultimative Ziel der Herstellung dieser Lösungsmittel ist oft die Synthese von Katalysatoren, die Metallsalze beinhalten.

Das Referenzmaterial stellt ausdrücklich fest, dass ein transparentes, homogenes Lösungsmittel erforderlich ist, um Metallsalze effektiv aufzulösen. Wenn die Heizumgebung inkonsistent ist, kann das Lösungsmittel diese Salze nicht lösen, was die Integrität und Leistung des endgültigen Katalysators beeinträchtigt.

Verständnis der Kompromisse

Die Notwendigkeit der Kontrolle

Obwohl das Erhitzen unerlässlich ist, betont die Referenz, dass die Umgebung kontrolliert sein muss (z. B. Aufrechterhaltung einer konstanten Temperatur von 80 °C).

Unzureichendes oder ungleichmäßiges Erhitzen führt zu unvollständiger Wasserstoffbrückenbildung, was zu einer trüben oder instabilen Mischung führt. Umgekehrt impliziert dies, obwohl nicht ausdrücklich im Text beschrieben, dass Abweichungen von der optimalen kontrollierten Temperatur möglicherweise nicht die erforderliche Transparenz erzeugen und das Lösungsmittel für den empfindlichen Prozess der Katalysatorsynthese ungeeignet machen.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer Katalysatorsynthese zu gewährleisten, wenden Sie während der Lösungsmittelherstellung die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf der Lösungsmittelqualität liegt: Stellen Sie sicher, dass die Heizquelle eine konstante, gleichmäßige Temperatur (z. B. 80 °C) liefert, um die Bildung einer transparenten, homogenen Flüssigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der nachgeschalteten Effizienz liegt: Verifizieren Sie, dass das Lösungsmittel vollständig transparent und stabil ist, bevor Sie Metallsalze einbringen, um eine vollständige Auflösung zu gewährleisten.

Gleichmäßige Wärmezufuhr ist der grundlegende Schritt, der Rohkomponenten in ein funktionelles, stabiles Medium für die fortgeschrittene chemische Synthese verwandelt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der DES-Herstellung | Auswirkung auf die Katalysatorsynthese |

|---|---|---|

| Thermische Energie | Überwindet kinetische Barrieren zur Mischung der Komponenten | Schafft eine einzige, kohäsive Reaktionsphase |

| Wasserstoffbrückenbildung | Fördert die Bildung intermolekularer H-Brücken | Gewährleistet die chemische Stabilität des Lösungsmittels |

| Homogenität | Mischt feste Salze und flüssige Donoren | Erzeugt transparente Flüssigkeit für die Metallauflösung |

| Temperaturkontrolle | Verhindert Hot Spots und unvollständige Reaktionen | Garantiert eine konsistente Lösungsmittelperformance |

Verbessern Sie Ihre chemische Synthese mit präziser Heizung

Die Herstellung des perfekten Deep Eutectic Solvent erfordert mehr als nur Wärme; sie erfordert absolute thermische Gleichmäßigkeit. KINTEK liefert Hochleistungs-Laborgeräte, die für die anspruchsvollen Anforderungen der fortgeschrittenen Katalysatorsynthese entwickelt wurden.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Labröfen, die alle für Ihre individuellen Forschungsbedürfnisse vollständig anpassbar sind. Stellen Sie sicher, dass Ihre Lösungsmittel chemisch stabil und perfekt transparent sind, mit unserer branchenführenden Technologie.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Heizlösung zu finden

Visuelle Anleitung

Referenzen

- Chenyun Zhang, Jiahao Wang. Preparation of P‐Doped Ni Catalyst Using Deep Eutectic Solvents and Its Excellent Hydrogen Evolution Performance in Water Splitting. DOI: 10.1002/open.202500023

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Funktionen einer Hochvakuum-Membranpumpe in Ga2O3 PETO? Gewährleistung der Reinheit bei der Folienherstellung

- Was ist die Funktion von Hochtonerde-Keramikschiffchen? Gewährleistung der Reinheit bei der I-NC-Katalysatorsynthese

- Wie reguliert das Gasregelungsystem den Plasmanitrierprozess? Beherrschen Sie Ihre N2/H2-Mischung für überlegene Oberflächen

- Was sind die Vorteile der Verwendung von Graphit für die Sb2S3-Sulfidierung? Verbesserung der thermischen Präzision und Sicherheit

- Warum wird für kontrollierte atmosphärische Experimente ein geschlossenes Edelstahlrohr benötigt? Gewährleistung präziser Materialreinheit

- Warum werden eine Vakuumpumpe und ein Flammenversiegelungssystem bei der Gasphasenabscheidung von Palladium benötigt? Die Schlüsselrolle erklärt

- Warum wird eine zweistufige Vakuumpumpe bei der Magnesiumdestillation eingesetzt? Für schnelleres, effizienteres Pumpen

- Warum wird für die H2-TPR ein U-förmiger Quarzreaktor benötigt? Gewährleistung der Präzision für die Cu–Ce/HZSM-5-Analyse