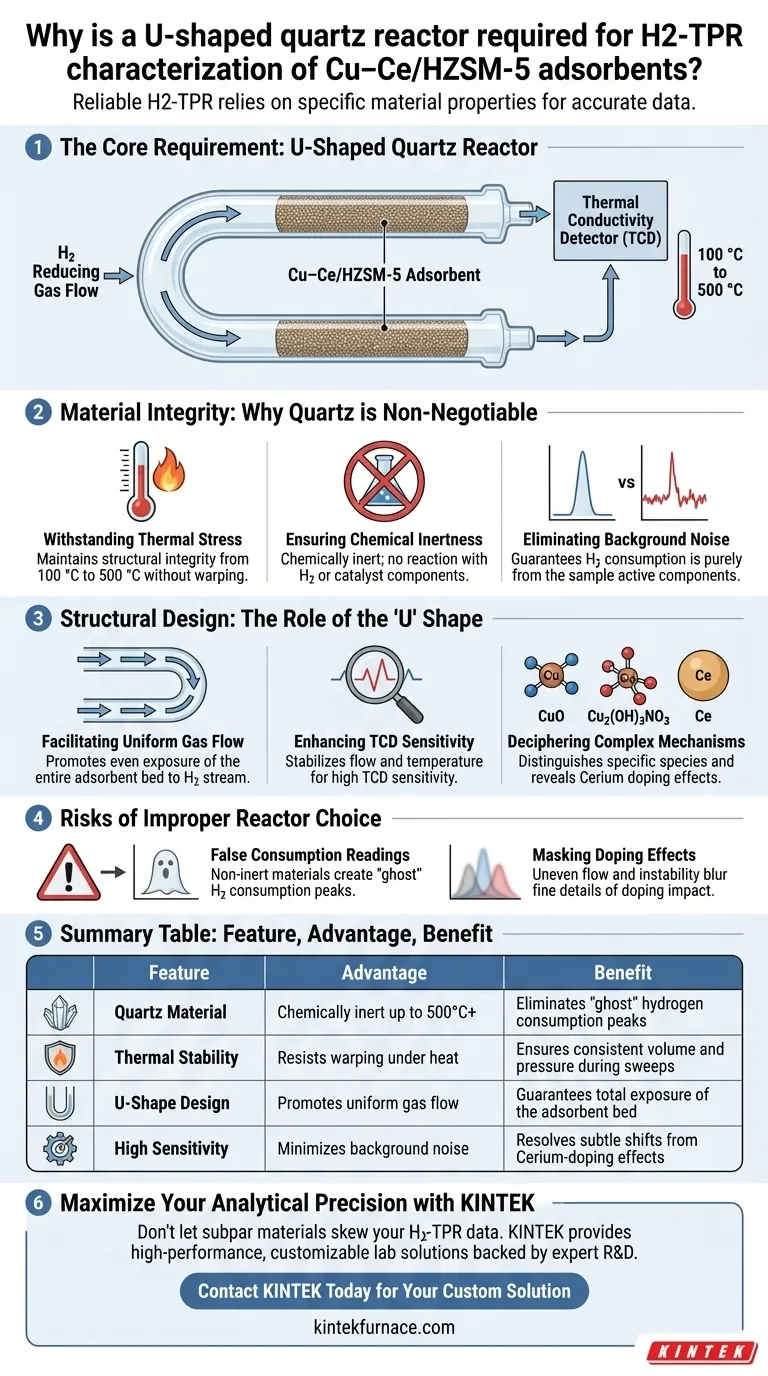

Eine zuverlässige H2-TPR-Charakterisierung beruht auf den spezifischen Materialeigenschaften des U-förmigen Quarzreaktors. Er muss dem kritischen Temperaturbereich von 100 °C bis 500 °C standhalten und dabei die vollständige chemische Inertheit beibehalten. Dies stellt sicher, dass das Reduktionsgas nur mit dem Cu–Ce/HZSM-5-Adsorbens reagiert und experimentelle Artefakte vermieden werden, die Ihre Daten verfälschen könnten.

Der U-förmige Quarzreaktor bietet eine chemisch inerte Hochtemperaturumgebung, die einen gleichmäßigen Gasfluss ermöglicht. Diese Isolierung ist entscheidend für die genaue Erfassung subtiler Reduktionsspitzen, die mit Cer-dotierten Kupfer-Spezies verbunden sind, mithilfe eines Wärmeleitfähigkeitsdetektors (TCD).

Materialintegrität: Warum Quarz unverzichtbar ist

Widerstandsfähigkeit gegen thermische Belastung

Der Reduktionsprozess für Cu–Ce/HZSM-5 erfordert einen Temperaturdurchlauf von 100 °C bis 500 °C. Quarz ist unerlässlich, da er seine strukturelle Integrität beibehält, ohne sich über diesen gesamten thermischen Gradienten zu verziehen oder zu erweichen.

Gewährleistung der chemischen Inertheit

Standard-Metallreaktoren können bei hohen Temperaturen mit Wasserstoff oder den aktiven Komponenten interagieren. Quarz ist chemisch inert und stellt sicher, dass er nicht mit dem Reduktionsgas oder dem Katalysator selbst reagiert.

Beseitigung von Hintergrundrauschen

Da der Reaktor inert ist, ist der gemessene Wasserstoffverbrauch garantiert auf die Probe zurückzuführen. Diese Reinheit ist entscheidend, um Datenpunkte streng den aktiven Komponenten des Adsorbens zuzuordnen.

Strukturelles Design: Die Rolle der "U"-Form

Ermöglichung eines gleichmäßigen Gasflusses

Die U-förmige Geometrie ist nicht willkürlich; sie fördert einen gleichmäßigen Fluss des Reduktionsgases durch das Adsorbensbett. Dies stellt sicher, dass jedes Teilchen des Cu–Ce/HZSM-5 gleichermaßen dem Wasserstoffstrom ausgesetzt ist.

Verbesserung der TCD-Empfindlichkeit

Durch die Stabilisierung des Flusses und der Temperatur ermöglicht das Reaktor-Design dem Wärmeleitfähigkeitsdetektor (TCD), mit hoher Empfindlichkeit zu arbeiten. Dies ermöglicht die präzise Erfassung eindeutiger Reduktionsspitzen.

Entschlüsselung komplexer Mechanismen

Diese Empfindlichkeit ist erforderlich, um spezifische chemische Spezies wie CuO und Cu2(OH)3NO3 zu unterscheiden. Die genaue Auflösung dieser Spitzen hilft, den Mechanismus aufzudecken, durch den die Cer-Dotierung die Reduktionsaktivität verbessert.

Risiken einer falschen Reaktorwahl

Fehlerhafte Verbrauchsmessungen

Die Verwendung eines nicht-inerten Reaktormaterials kann zu "Geister"-Wasserstoffverbrauch führen. Dies erzeugt falsche Spitzen in Ihren Daten, was eine genaue Berechnung des Reduktionsgrades der Kupferspezies unmöglich macht.

Maskierung von Dotierungseffekten

Die Vorteile der Cer-Dotierung sind oft subtil und beruhen auf verschobenen Reduktionstemperaturen oder Spitzenformen. Ein Reaktor, der keinen gleichmäßigen Fluss oder keine thermische Stabilität aufrechterhalten kann, verschleiert diese feinen Details und verdeckt die tatsächliche Auswirkung des Dotierstoffes.

Die richtige Wahl für Ihr Experiment treffen

Um sicherzustellen, dass Ihre H2-TPR-Ergebnisse gültig und reproduzierbar sind, stimmen Sie Ihre Ausrüstungswahl mit Ihren spezifischen analytischen Zielen ab:

- Wenn Ihr Hauptaugenmerk auf der Quantifizierung aktiver Zentren liegt: Verlassen Sie sich auf die Inertheit von Quarz, um sicherzustellen, dass 100 % des Wasserstoffverbrauchs der Reduktion von CuO und Cu2(OH)3NO3 zugeordnet werden.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung von Promotoreffekten liegt: Verwenden Sie das U-förmige Design, um die hohe Empfindlichkeit zu gewährleisten, die zur Erkennung der spezifischen Verschiebungen durch Cer-Dotierung erforderlich ist.

Das richtige Reaktorgefäß ist die unsichtbare Basis, die Rohdaten in einen zuverlässigen chemischen Mechanismus verwandelt.

Zusammenfassungstabelle:

| Merkmal | Vorteil für H2-TPR | Nutzen für die Datenqualität |

|---|---|---|

| Quarzmaterial | Chemisch inert bis 500°C+ | Eliminiert "Geister"-Wasserstoffverbrauchspitzen |

| Thermische Stabilität | Widersteht Verzug unter Hitze | Gewährleistet konstantes Volumen und Druck während der Durchläufe |

| U-förmiges Design | Fördert gleichmäßigen Gasfluss | Garantiert vollständige Exposition des Adsorbensbetts |

| Hohe Empfindlichkeit | Minimiert Hintergrundrauschen | Löst subtile Verschiebungen durch Cer-Dotierungseffekte auf |

Maximieren Sie Ihre analytische Präzision mit KINTEK

Lassen Sie nicht minderwertige Reaktormaterialien Ihre kritischen H2-TPR-Daten verfälschen. KINTEK bietet leistungsstarke Laborlösungen, die durch Experten-F&E und Fertigung unterstützt werden. Unsere U-förmigen Quarzreaktoren und Hochtemperatursysteme sind für die vollständige chemische Inertheit und thermische Integrität ausgelegt, die zur Aufklärung komplexer Reduktionsmechanismen in Katalysatoren wie Cu–Ce/HZSM-5 erforderlich sind.

Ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, KINTEK bietet vollständig anpassbare Laböfen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind. Stellen Sie sicher, dass Ihre Ergebnisse gültig und reproduzierbar sind, mit Geräten, die für Exzellenz gebaut wurden.

Bereit, Ihre Charakterisierungsfähigkeiten zu verbessern?

Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Lösung zu besprechen

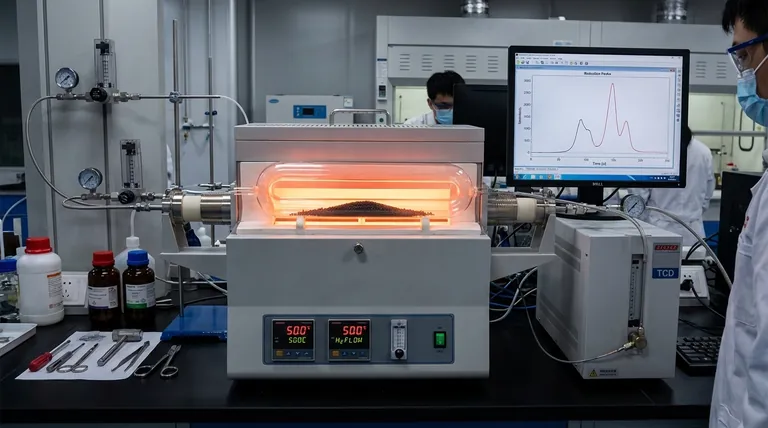

Visuelle Anleitung

Referenzen

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Warum werden Flugasche-Geopolymer-Proben bei 60 °C getrocknet? Beschleunigte Aushärtung für maximale Festigkeit

- Welche Eigenschaften machen Quarzrohre ideal für Wärmebehandlungsprozesse? Entdecken Sie Hochtemperaturreinheit und -stabilität

- Warum ist ein dicht schließender Deckel für den Ton-Graphit-Tiegel notwendig? Schlüssel zur erfolgreichen Synthese von Fe3O4/C-Kompositen

- Welche Rolle spielt die Bereitstellung einer gleichmäßigen Heizumgebung? Perfekte Bildung von Deep Eutectic Solvent erreichen

- Welche Rolle spielt ein Laborofen bei der Bewertung der physikalischen Eigenschaften von Teak-Aktivkohle? Genauigkeitstipps

- Was ist der Hauptzweck eines Tisch-Blast-Trockenschranks? Optimierung der Bariumtitanat-Keramikherstellung

- Was sind die technischen Vorteile der Verwendung eines Laborvakuumtrockenschranks für Keramikpulver? Optimierung von Reinheit und Qualität

- Was ist die Funktion einer Labor-Hydraulikpresse bei der Bildung von Al-Cr-Cu-Fe-Mn-Ni-Legierungen? Maximierung der Grünfestigkeit