Die Hauptfunktion eines Tisch-Blast-Trockenschranks besteht darin, die Lösungsmittelverdampfung von Bariumtitanat-Schlämmen unmittelbar nach dem Kugelmühlenprozess effizient zu ermöglichen. Durch die Nutzung einer Zwangsumwälz-Umluftzirkulation erreicht dieses Gerät eine schnelle Trocknung bei kontrollierten niedrigen Temperaturen und stellt sicher, dass der Übergang von der nassen Aufschlämmung zum trockenen Pulver erfolgt, ohne die physikalische Struktur des Materials zu beeinträchtigen.

Während der unmittelbare Mechanismus die Dehydrierung ist, ist das entscheidende Ergebnis die Erhaltung der Pulvermorphologie. Diese Methode wird speziell eingesetzt, um das Verklumpen von Partikeln zu minimieren und sicherzustellen, dass das Endmaterial die Schüttdichte und Fließeigenschaften aufweist, die für die hochwertige Keramikformgebung erforderlich sind.

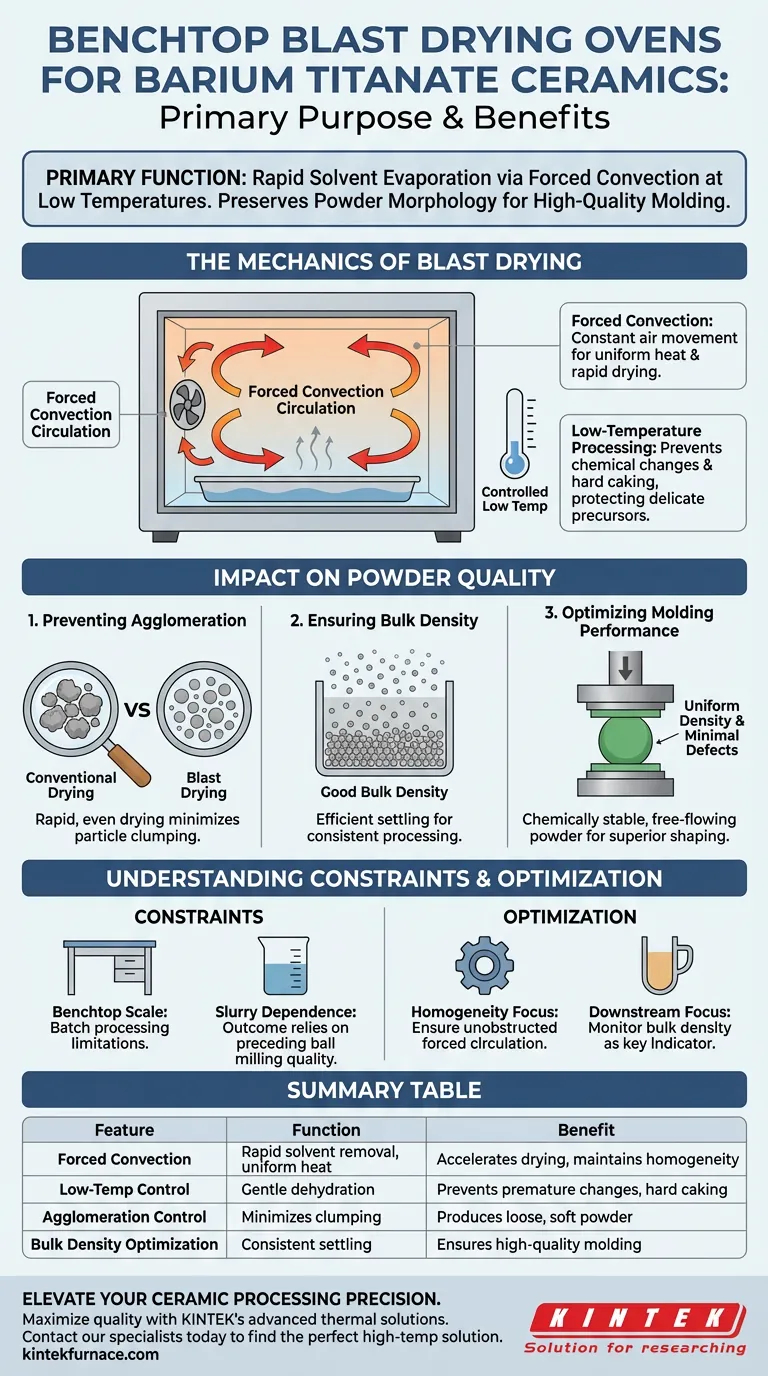

Die Mechanik des Blast-Trocknens

Zwangsumwälz-Umluftzirkulation

Der Kernvorteil dieser Ausrüstung liegt in ihrem Luftzirkulationssystem. Im Gegensatz zu statischen Öfen, die auf passive Wärmeübertragung angewiesen sind, verwendet ein Blast-Trockenschrank Zwangsumwälzung, um erwärmte Luft durch die Kammer zu zirkulieren.

Diese ständige Bewegung sorgt für eine gleichmäßige Temperaturverteilung. Sie transportiert verdampften Lösungsmitteldampf schnell ab und beschleunigt so die Trocknungsgeschwindigkeit im Vergleich zu herkömmlichen Methoden erheblich.

Niedertemperaturverarbeitung

Der Prozess ist darauf ausgelegt, trotz der schnellen Trocknungsgeschwindigkeit bei niedrigen Temperaturen zu arbeiten. Die Aufrechterhaltung eines niedrigeren thermischen Profils ist für empfindliche Keramikvorläufer unerlässlich.

Hohe Hitze kann vorzeitige chemische Veränderungen oder hartes Verbacken verursachen. Durch die moderate Temperatur entfernt der Ofen das Lösungsmittel, während die chemische Zusammensetzung des Bariumtitanats intakt bleibt.

Auswirkungen auf die Pulverqualität

Verhinderung von Agglomeration

Eine der hartnäckigsten Herausforderungen bei der Keramikherstellung ist die Tendenz von Pulvern, beim Trocknen zusammenzuklumpen. Signifikante Agglomeration erzeugt harte Cluster, die später schwer aufzubrechen sind.

Der Blast-Trockenschrank begegnet diesem Problem, indem er die Aufschlämmung schnell und gleichmäßig trocknet. Diese schnelle Lösungsmittelentfernung verhindert die Bildung starker interpartikulärer Brücken, was zu einer lockereren, weicheren Pulverstruktur führt.

Gewährleistung der Schüttdichte

Der physikalische Zustand des getrockneten Pulvers bestimmt, wie gut es sich zusammenpacken lässt. Die Referenz stellt fest, dass diese Trocknungsmethode eine gute Schüttdichte gewährleistet.

Die richtige Schüttdichte ist eine kritische Kennzahl. Sie impliziert, dass sich die Pulverpartikel effizient absetzen, was eine Voraussetzung für Konsistenz in nachfolgenden Verarbeitungsschritten ist.

Optimierung der Formleistung

Das Endziel der Trocknungsphase ist die Vorbereitung des Materials für die Formgebung. Das Ergebnis des Blast-Trockenschranks wird speziell als optimale Formleistung bezeichnet.

Da das Pulver chemisch stabil und frei von harten Agglomeraten ist, kann es zu Grünlingen mit gleichmäßiger Dichte und minimalen Defekten gepresst oder geformt werden.

Verständnis der Einschränkungen

Maßstab und Durchsatz

Die spezifische Klassifizierung dieser Ausrüstung als "Tischgerät" impliziert eine Begrenzung des Produktionsvolumens. Obwohl sie für die Laborskala oder die Kleinserienherstellung sehr effektiv ist, arbeitet sie nach einem Batch-Verarbeitungsmodell und nicht nach einem kontinuierlichen Strom.

Abhängigkeit von der Schlämmkonsistenz

Während der Ofen die Verdampfung steuert, hängt die Qualität des endgültigen Trockenpulvers immer noch stark vom vorhergehenden Kugelmühlenschritt ab. Der Ofen kann die während des Mahlens erreichte Dispersion erhalten, aber er kann eine Aufschlämmung, die zuvor schlecht gemischt oder stabilisiert wurde, nicht korrigieren.

Optimierung Ihrer Keramikherstellung

Um das Beste aus einem Tisch-Blast-Trockenschrank herauszuholen, richten Sie Ihre Nutzung an Ihren spezifischen Verarbeitungszielen aus.

- Wenn Ihr Hauptaugenmerk auf Pulverhomogenität liegt: Stellen Sie sicher, dass die Zwangsumwälzung aktiv und ungehindert ist, um "tote Zonen" zu vermeiden, in denen eine ungleichmäßige Trocknung zu lokaler Agglomeration führen könnte.

- Wenn Ihr Hauptaugenmerk auf der nachgeschalteten Verarbeitung liegt: Überwachen Sie sorgfältig die Schüttdichte des getrockneten Produkts, da dies Ihr bester Indikator dafür ist, wie gut sich das Pulver während der Formgebungsphase verhält.

Durch die Steuerung der Verdampfungsrate und Temperatur verwandeln Sie einen einfachen Trocknungsschritt in eine kritische Qualitätskontrollmaßnahme für Ihre Bariumtitanat-Keramik.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Bariumtitanat-Herstellung | Vorteil für das Endmaterial |

|---|---|---|

| Zwangsumwälzung | Schnelle Lösungsmittelentfernung & gleichmäßige Wärme | Beschleunigt die Trocknung bei gleichzeitiger Aufrechterhaltung der Homogenität |

| Niedertemperaturregelung | Schonende Dehydrierung der Aufschlämmung | Verhindert vorzeitige chemische Veränderungen und hartes Verbacken |

| Agglomerationskontrolle | Minimiert das Verklumpen von Partikeln | Erzeugt lockeres, weiches Pulver für bessere Dispersion |

| Optimierung der Schüttdichte | Gleichmäßiges Absetzen von Partikeln | Gewährleistet hochwertige Formgebungs- und Formleistung |

Verbessern Sie die Präzision Ihrer Keramikverarbeitung

Maximieren Sie Ihre Materialqualität mit den fortschrittlichen thermischen Lösungen von KINTEK. Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bietet KINTEK eine breite Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperaturöfen für Labore, die für präzises Trocknen und Sintern maßgeschneidert sind. Ob Sie die Morphologie von Bariumtitanat optimieren oder die Produktion skalieren, unsere anpassbaren Systeme liefern die Gleichmäßigkeit und Kontrolle, die Ihre Forschung erfordert.

Bereit, Ihren Laborablauf zu verfeinern? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Hochtemperatur-Lösung für Ihre individuellen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Effect of Beam Power on Intermetallic Compound Formation of Electron Beam-Welded Cu and Al6082-T6 Dissimilar Joints. DOI: 10.3390/eng6010006

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Vorteile bieten Bornitrid (BN)-Tiegel für geschmolzenes FUNaK-Salz? Gewährleistung von Reinheit & Hochtemperaturstabilität

- Wie beeinflusst ein präzises Substraterwärmungssystem die Qualität von Fluorid-Dünnschichten? Beherrschung der strukturellen Integrität

- Warum sind Labor-Hydraulikpressen für die FMDS-Pelletierung entscheidend? Steigerung der Festigkeit ohne Hitze

- Was sind die Vorteile der Verwendung eines Quarzrohrs für die dielektrischen Messungen bei hohen Temperaturen? Optimierung von Genauigkeit und Stabilität

- Was sind die Vorteile des Verschweißens von SAC305-Lot in Vakuum-Quarzrohren? Gewährleistung der Integrität von Hochzuverlässigkeitslegierungen

- Wie wird ein industrieller Elektroheiztrockenschrank bei der Vorbehandlung von Kupfer-Graphit-Verbundwerkstoffen eingesetzt?

- Was ist die Funktion eines Hochtonerdeltopfes bei der Reinigung von Salzen mit Chloriden? Schutz der Reinheit und thermischen Stabilität

- Was ist die Bedeutung des Quarzschiffchens beim BPEA-Kristallwachstum? Unerlässlich für Reinheit und Leistung