Eine präzise Substraterwärmung ist der Haupttreiber für die strukturelle Integrität bei der Abscheidung von Fluorid-Dünnschichten. Durch die Zufuhr kontrollierter thermischer Energie reguliert das System die Oberflächenmobilität, wodurch sich Fluoridmoleküle effektiv keimen und von einer verstreuten Inselbildung zu einer zusammenhängenden, kontinuierlichen Schicht übergehen können.

Die Kernfunktion der Substraterwärmung besteht darin, den Molekülen zu ermöglichen, sich effizient anzuordnen, bevor sie sich fixieren. Dies verhindert die Bildung von inneren Hohlräumen und strukturellen Fehlern, was zu einem dichteren, glatteren und defektfreien Material führt.

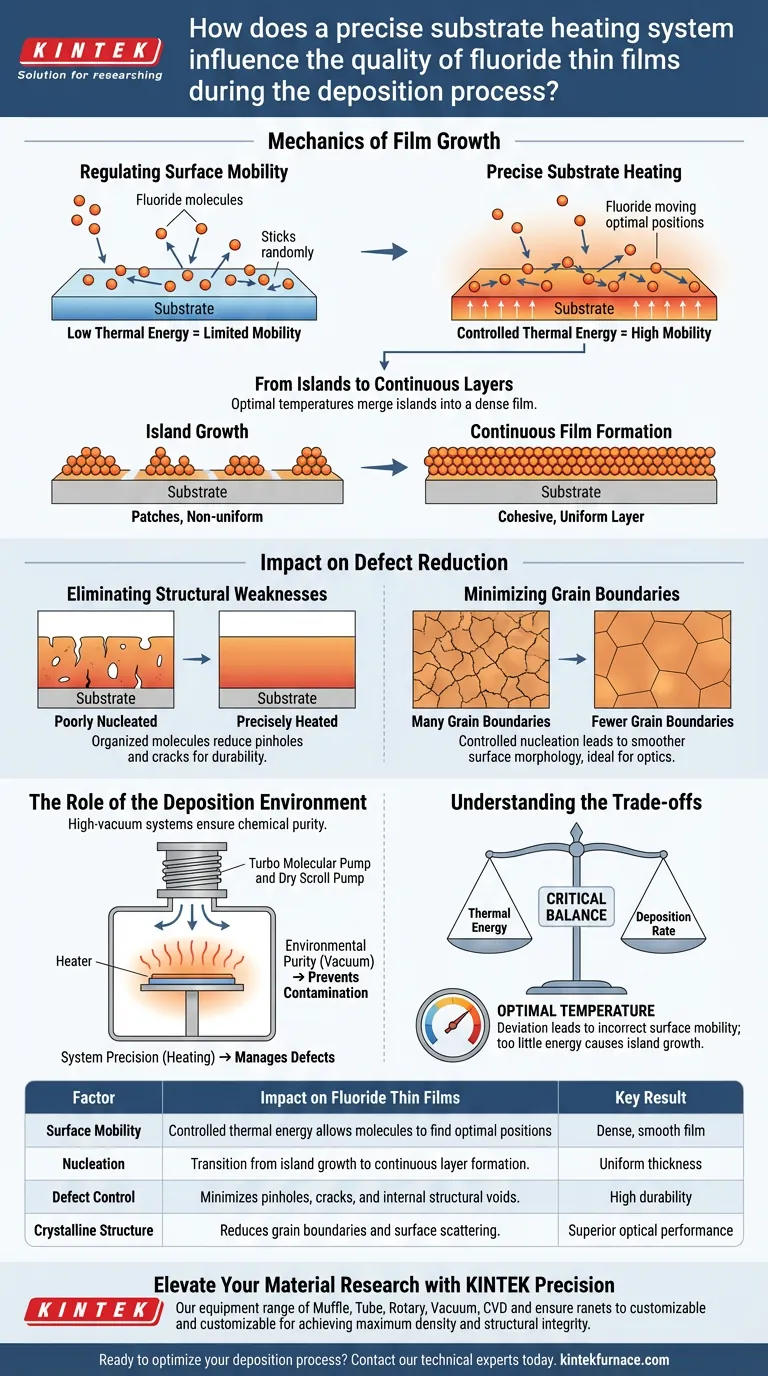

Die Mechanik des Schichtwachstums

Regulierung der Oberflächenmobilität

Die Qualität einer Dünnschicht hängt stark davon ab, wie sich Moleküle verhalten, sobald sie auf dem Substrat landen. Ein präzises Heizsystem liefert die spezifische thermische Energie, die zur Mobilisierung dieser Moleküle erforderlich ist.

Diese zusätzliche Energie ermöglicht es den Fluoridmolekülen, sich über die Oberfläche zu bewegen, anstatt sofort dort zu haften, wo sie landen. Diese Bewegung ist entscheidend dafür, dass die Moleküle energetisch günstige Positionen finden.

Von Inseln zu kontinuierlichen Schichten

Ohne ausreichende Wärme führt die Abscheidung oft zu einem "Inselwachstum", bei dem isolierte Materialcluster ohne Verbindung entstehen.

Optimale Substrattemperaturen fördern einen Phasenübergang, bei dem diese Inseln verschmelzen. Dies führt zur Bildung einer kontinuierlichen Schicht und stellt sicher, dass die Schicht gleichmäßig und nicht fleckig ist.

Auswirkungen auf die Defektreduzierung

Eliminierung struktureller Schwächen

Ein wesentlicher Vorteil der präzisen Erwärmung ist die Reduzierung interner Defekte. Wenn sich Moleküle richtig organisieren können, verringert sich die Wahrscheinlichkeit von Pinholes und Rissen erheblich.

Diese strukturelle Kontinuität ist entscheidend für die Haltbarkeit und Leistung der Schicht. Sie verhindert mechanische Ausfälle, die oft mit schlecht gekeimten Schichten einhergehen.

Minimierung von Korngrenzen

Der Erwärmungsprozess beeinflusst auch die kristalline Struktur des Fluorids. Durch die Steuerung der Keimbildung reduziert das System die Anzahl der Korngrenzen.

Weniger Korngrenzen führen zu einer glatteren Oberflächenmorphologie. Dies ist besonders wichtig für optische Anwendungen, bei denen die Oberflächenstreuung minimiert werden muss.

Die Rolle der Abscheidungsumgebung

Systempräzision vs. Umgebungsreinheit

Während das Heizsystem die physikalische Struktur und Anordnung der Schicht steuert, agiert es innerhalb eines größeren Ökosystems.

Hochvakuumsysteme (unter Verwendung von Turbo-Molekular- und Trocken-Scrollpumpen) laufen parallel, um die chemische Reinheit der Schicht zu gewährleisten. Während Wärme Defekte steuert, verhindert das Vakuum eine Kontamination durch Verunreinigungsgase während des Prozesses.

Verständnis der Kompromisse

Die Notwendigkeit einer "optimalen" Temperatur

Die Referenz betont "optimale" Substrattemperaturen, was impliziert, dass Präzision nicht nur darin besteht, Wärme zuzuführen, sondern die *genaue Menge* an Wärme zuzuführen.

Wenn die Temperatur von diesem Optimum abweicht, ist die Oberflächenmobilität falsch. Zu wenig Energie führt zum zuvor erwähnten Inselwachstum, was zu porösen, defektbehafteten Schichten führt.

Ausgleich von Variablen

Es gibt ein kritisches Gleichgewicht zwischen thermischer Energie und Abscheidungsrate.

Präzise Erwärmung ermöglicht es Ihnen, die Dichte der Schicht zu bestimmen, muss aber mit anderen Systemparametern synchronisiert werden, um sicherzustellen, dass die Moleküle Zeit haben, sich zu setzen, ohne von einfallendem Material begraben zu werden.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse mit Fluorid-Dünnschichten zu erzielen, müssen Sie zwischen strukturellen und Reinheitsanforderungen unterscheiden.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Präzision Ihres Substraterwärmungssystems, um eine hohe Oberflächenmobilität und eine rissfreie, kontinuierliche Schicht zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass Ihr System eine Hochvakuum-Einrichtung mit Turbo-Molekularpumpen verwendet, um Gasverunreinigungen während des Transports zu eliminieren.

Die haltbarsten und leistungsfähigsten Schichten werden erzielt, wenn eine präzise thermische Steuerung die molekulare Organisation in einer ultra-sauberen Vakuumumgebung steuert.

Zusammenfassungstabelle:

| Faktor | Auswirkungen auf Fluorid-Dünnschichten | Schlüsselergebnis |

|---|---|---|

| Oberflächenmobilität | Kontrollierte thermische Energie ermöglicht Molekülen, optimale Positionen zu finden. | Dichte, glatte Schicht |

| Keimbildung | Übergang von Inselwachstum zur kontinuierlichen Schichtbildung. | Gleichmäßige Dicke |

| Defektkontrolle | Minimiert Pinholes, Risse und interne strukturelle Hohlräume. | Hohe Haltbarkeit |

| Kristalline Struktur | Reduziert Korngrenzen und Oberflächenstreuung. | Überlegene optische Leistung |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Die Erzielung der perfekten Fluorid-Dünnschicht erfordert ein feines Gleichgewicht zwischen thermischer Energie und Vakuumreinheit. KINTEK bietet die modernsten Laborgeräte, die notwendig sind, um diese Variablen zu beherrschen.

Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen an, die alle vollständig anpassbar sind, um Ihre einzigartigen Anforderungen an die Dünnschichtabscheidung und Hochtemperaturverarbeitung zu erfüllen. Unsere präzisen Heizlösungen stellen sicher, dass Ihre Materialien jedes Mal maximale Dichte und strukturelle Integrität erreichen.

Bereit, Ihren Abscheidungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um das perfekte System für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die technischen Funktionen von Kondensationseinheiten und Gassammelsäcken? Optimieren Sie Ihre Reduktionsexperimente

- Warum werden Hochreine Aluminiumoxid-Tiegel für die Cook-off-Methode benötigt? Gewährleistung von Sicherheit & Katalysatorreinheit

- Was sind die technischen Vorteile der Verwendung eines hochreinen Aluminiumoxid-Tiegels für die Synthese von MnBi2Te4?

- Was ist der Zweck der Anwendung von Bornitrid (BN) auf Graphitformen bei der Mg3Sb2 VHP? Reinheit & einfaches Entformen gewährleisten

- Wie trägt eine Heizplatte zur Qualität des 3D-Mehrfarbendrucks bei? Optimierung von Präzision und Stabilität

- Welche Funktion erfüllt eine Planetenkugelmühle bei der Synthese von LiFePO4/C? Optimierung der Leitfähigkeit von Batteriematerialien

- Wie trägt die Verwendung eines 100-Mesh-Siebs zur Leistungskonsistenz von magnetischem Chitosancarbon bei?

- Warum wird ein Platintiegel (Pt) als Reaktionsgefäß ausgewählt? Gewährleistung von Präzision bei Hochtemperatur-Salzschmelzforschung