Die Anwendung von Bornitrid (BN) auf Graphitformen dient als kritische Schutzmaßnahme während des Vakuum-Heißpressens (VHP) von Mg3Sb2-Pulver. Diese Beschichtung fungiert hauptsächlich als Hochtemperatur-Schmiermittel und Isolationsschicht, die verhindert, dass das Pulver unter intensiver Hitze und Druck chemisch mit dem Graphit reagiert oder daran haftet.

Das Vakuum-Heißpressen setzt Materialien Bedingungen aus, die von Natur aus unerwünschte Anhaftung und chemische Bindungen fördern. Eine Bornitrid-Beschichtung neutralisiert dieses Risiko, indem sie als inerte Grenzfläche wirkt und sicherstellt, dass der endgültig gesinterte Körper rein, intakt und leicht aus der Form zu entfernen bleibt.

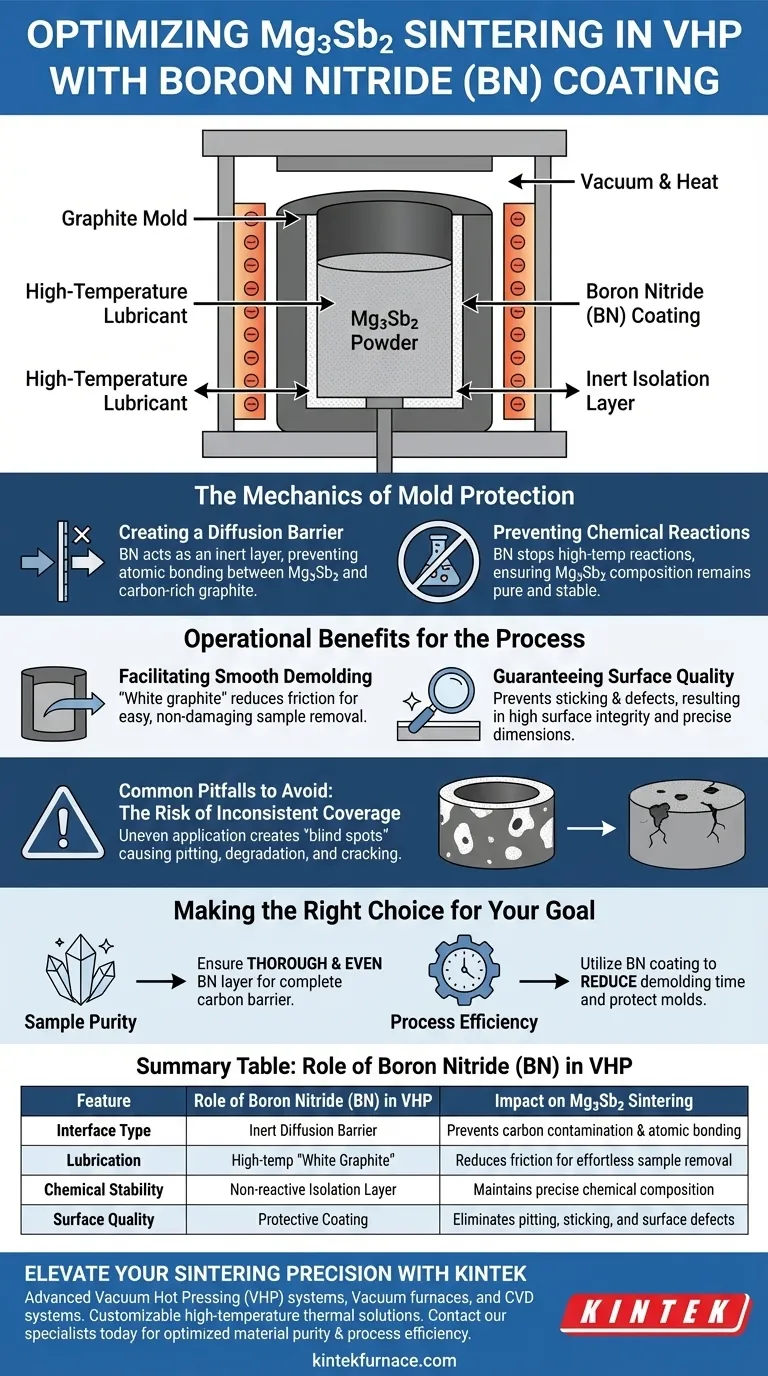

Die Mechanik des Formschutzes

Erzeugung einer Diffusionsbarriere

In der Hochtemperaturumgebung des VHP sind Materialien anfällig für Diffusionsbindungen. Bornitrid wirkt als inerte Isolationsschicht zwischen dem Mg3Sb2-Pulver und dem kohlenstoffreichen Graphit. Diese physische Trennung verhindert, dass die Probe auf atomarer Ebene mit den Formwänden verbunden wird.

Verhinderung chemischer Reaktionen

Direkter Kontakt zwischen dem Pulver und der Form kann zu unerwünschten chemischen Veränderungen führen. Die BN-Beschichtung verhindert, dass diese Hochtemperaturreaktionen auftreten. Dies stellt sicher, dass die chemische Zusammensetzung des Mg3Sb2 stabil und frei von Graphitverunreinigungen bleibt.

Betriebliche Vorteile für den Prozess

Erleichterung des reibungslosen Entformens

Bornitrid wird aufgrund seiner schmierenden Eigenschaften oft als "weißes Graphit" bezeichnet. Es dient als Trennmittel, das die Reibung zwischen dem gesinterten Körper und den Formwänden erheblich reduziert. Dies ermöglicht es Ihnen, die Probe leicht zu entfernen, ohne übermäßige Kraft anzuwenden, die sie beschädigen könnte.

Gewährleistung der Oberflächenqualität

Die Haftung an der Form ist die Hauptursache für Oberflächenfehler bei gesinterten Proben. Durch die Verhinderung von Anhaften und chemischer Wechselwirkung bewahrt die BN-Schicht die Integrität der äußeren Oberfläche der Probe. Dies führt zu einem Endprodukt mit hoher Oberflächenqualität und präzisen Abmessungen.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko einer inkonsistenten Abdeckung

Obwohl Bornitrid wirksam ist, muss es gleichmäßig aufgetragen werden. Jede Lücke in der Beschichtung erzeugt "blinde Flecken", an denen das Mg3Sb2 immer noch mit dem Graphit reagieren oder daran haften kann. Dies führt zu lokalisierter Lochbildung, Oberflächenabbau und möglichen Rissen während des Entformungsprozesses.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres Vakuum-Heißpressprozesses zu maximieren, sollten Sie Ihre spezifischen Prioritäten berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Probenreinheit liegt: Stellen Sie sicher, dass die BN-Schicht gründlich und gleichmäßig aufgetragen wird, um die Kohlenstoffdiffusion aus der Graphitform vollständig zu blockieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Nutzen Sie die BN-Beschichtung, um die Entformungszeit zu verkürzen und die Graphitform für die wiederholte Verwendung zu schützen.

Eine ordnungsgemäß beschichtete Form ist der wirksamste Weg, um die strukturelle und chemische Integrität Ihres gesinterten Mg3Sb2 zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Rolle von Bornitrid (BN) in VHP | Auswirkung auf die Mg3Sb2-Sinterung |

|---|---|---|

| Grenzflächentyp | Inerte Diffusionsbarriere | Verhindert Kohlenstoffkontamination und atomare Bindung |

| Schmierung | Hochtemperatur-"Weißes Graphit" | Reduziert Reibung für mühelose Probenentnahme |

| Chemische Stabilität | Nicht reaktive Isolationsschicht | Erhält die präzise chemische Zusammensetzung des Pulvers |

| Oberflächenqualität | Schutzbeschichtung | Eliminiert Lochbildung, Anhaften und Oberflächenfehler |

Steigern Sie Ihre Sinterpräzision mit KINTEK

Die Herstellung hochwertiger gesinterter Körper wie Mg3Sb2 erfordert sowohl technisches Fachwissen als auch überlegene Ausrüstung. KINTEK bietet fortschrittliche Vakuum-Heißpresssysteme (VHP), Vakuumöfen und CVD-Systeme, die alle von unseren erfahrenen F&E- und Fertigungsteams unterstützt werden. Ob Sie Standardlaborgeräte oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre einzigartigen Materialanforderungen zugeschnitten ist, wir sind für Sie da.

Bereit, Ihre Materialreinheit und Prozesseffizienz zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum ist ein hochreiner Graphittiegel für die Vakuumdestillation von Magnesium unerlässlich? Maximale Reinheit und Effizienz erzielen

- Welche Rolle spielt ein hochpräziser Massendurchflussregler bei der Beurteilung der Gasselektivität von Galliumsulfid-Sensoren?

- Was sind die Vorteile der Verwendung eines Typ-B-Thermoelements für die Schlackenreduktion bei 1600 °C? Präzision bei extremen Hitze

- Was ist die Bedeutung des Quarzschiffchens beim BPEA-Kristallwachstum? Unerlässlich für Reinheit und Leistung

- Warum ist ein Vakuumtrockenschrank für die Herstellung von Pd-Ni/ZrO2-Katalysatoren unerlässlich? Gewährleistung einer gleichmäßigen Metallverteilung

- Was ist die Bedeutung der Verwendung eines Labor-Elektro-Thermostat-Umlufttrockenschranks zur Feuchtigkeitskontrolle von Biomassebriketts?

- Wie reguliert ein Massendurchflussregler (MFC) die TCNF-Morphologie? Präzises Wachstum von Kohlenstoff-Nanoröhren erzielen

- Wie wird ein Zweifarben-Infrarotthermometer zur Bewertung von (Hf─Zr─Ti)C-Keramikbeschichtungen eingesetzt? Präzise Temperaturüberwachung