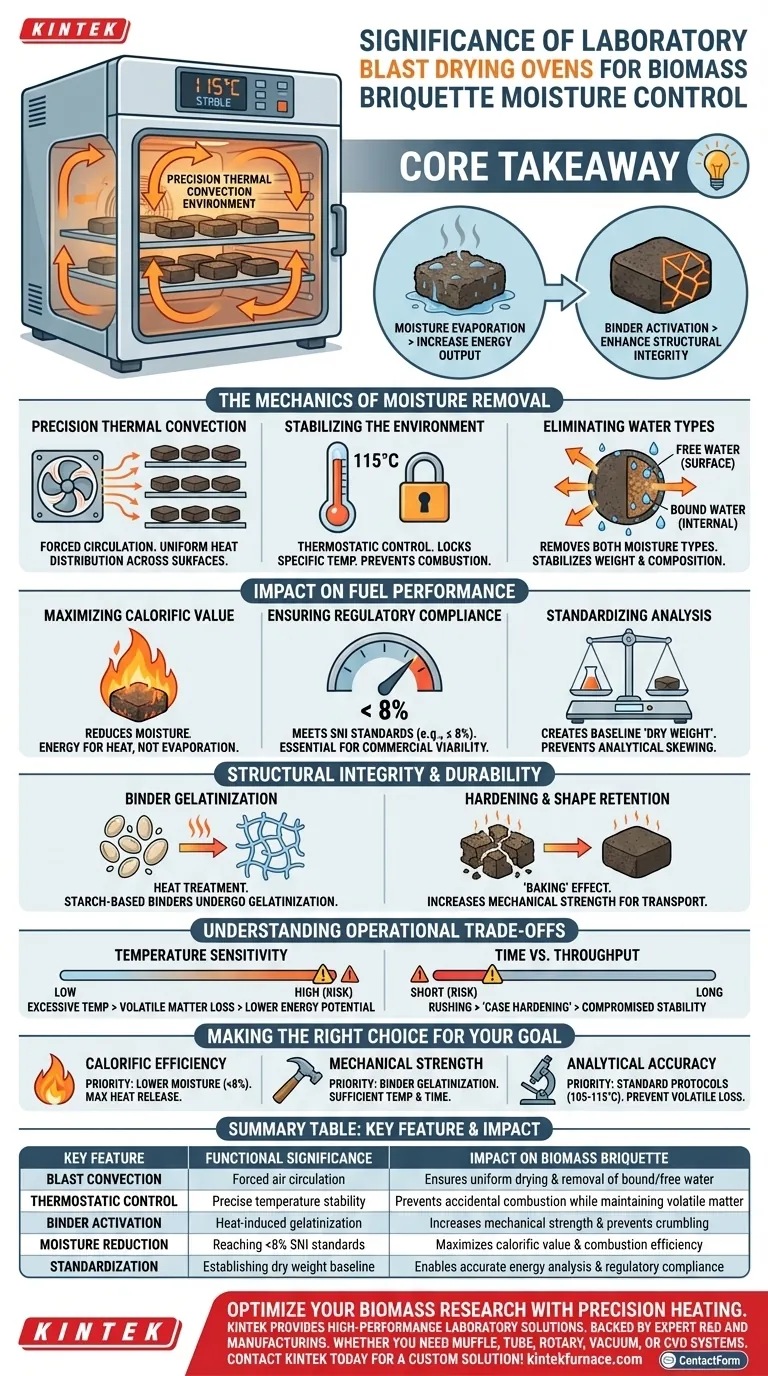

Die Bedeutung eines Labor-Elektro-Thermostat-Umlufttrockenschranks liegt in seiner Fähigkeit, eine präzise, stabile thermische Konvektionsumgebung bereitzustellen, die gebundenes und freies Wasser systematisch aus Biomassebriketts entfernt. Durch die Aufrechterhaltung kontrollierter Temperaturen (typischerweise zwischen 100 °C und 115 °C) stellt der Ofen sicher, dass der Feuchtigkeitsgehalt auf konforme Standards (wie SNI ≤ 8 %) sinkt, was der wichtigste Faktor zur Maximierung der Verbrennungseffizienz und des Heizwertes des Brennstoffs ist.

Kernbotschaft Während die Hauptfunktion des Umlufttrockenschranks die erzwungene Verdampfung von Feuchtigkeit zur Steigerung der Energieabgabe ist, erfüllt er einen wichtigen sekundären Zweck: Die Wärmebehandlung aktiviert stärkebasierte Bindemittel. Dieser Prozess finalisiert die Form des Briketts und verwandelt eine fragile geformte Probe in eine mechanisch feste, langlebige Brennstoffquelle.

Die Mechanik der Feuchtigkeitsentfernung

Präzise thermische Konvektion

Der Begriff "Umlufttrocknung" bezieht sich auf die erzwungene Zirkulation von heißer Luft. Im Gegensatz zu statischen Öfen stellt diese Technologie sicher, dass die Wärme gleichmäßig auf jede Oberfläche des Briketts verteilt wird.

Stabilisierung der Umgebung

Die "thermostatische" Steuerung ermöglicht es Ihnen, spezifische Temperaturen wie 115 °C ohne Schwankungen einzustellen. Diese Stabilität ist unerlässlich, um Wasser zu entfernen, ohne versehentlich die Verbrennung auszulösen oder das Biomaterial zu verkohlen.

Entfernung von Wassertypen

Eine effektive Trocknung erfordert die Entfernung von sowohl freiem Wasser (Oberflächenfeuchtigkeit) als auch gebundenem Wasser (in der Zellstruktur eingeschlossene innere Feuchtigkeit). Die anhaltende Wärme und der Luftstrom dringen in das Brikett ein, um beides auszutreiben und sicherzustellen, dass Gewicht und Zusammensetzung für eine genaue Analyse stabilisiert werden.

Auswirkungen auf die Brennstoffleistung

Maximierung des Heizwertes

Wasser brennt nicht; es absorbiert Wärme, um zu verdampfen. Durch die Reduzierung des Feuchtigkeitsgehalts stellt der Ofen sicher, dass die bei der Verbrennung freigesetzte Energie zur Wärmeerzeugung und nicht zur Verdampfung von Wasser genutzt wird.

Gewährleistung der Einhaltung von Vorschriften

Damit Biomassebriketts kommerziell rentabel sind, müssen sie strenge Standards erfüllen. Der Trocknungsprozess ist der letzte Schritt, um sicherzustellen, dass der Feuchtigkeitsgehalt unter Schwellenwerte wie dem SNI-Standard von 8 % fällt.

Standardisierung der Analyse

Um die potenzielle Energie einer Brennstoffquelle genau zu messen, müssen externe Variablen entfernt werden. Der Trockenschrank schafft eine "Trockengewichts"-Basislinie und verhindert, dass Restfeuchtigkeit nachfolgende Heizwertanalysen verfälscht.

Strukturelle Integrität und Haltbarkeit

Binderverkleisterung

Dies ist oft der übersehene Vorteil des Trocknungsprozesses. Die Wärmebehandlung bewirkt, dass stärkebasierte Bindemittel in der Mischung eine Verkleisterung erfahren.

Härtung und Formbeständigkeit

Während die Bindemittel verkleistern und die Feuchtigkeit verdampft, härtet das Brikett erheblich aus. Dieser "Back"-Effekt erzeugt die mechanische Festigkeit, die erforderlich ist, damit das Brikett Transport und Handhabung ohne Zerbröseln standhält.

Verständnis von betrieblichen Kompromissen

Temperaturempfindlichkeit

Obwohl Wärme notwendig ist, kann übermäßige Temperatur nachteilig sein. Eine zu hohe Einstellung des Ofens kann dazu führen, dass flüchtige Bestandteile zusammen mit dem Wasser verdampfen, wodurch das Energiepotenzial des Brennstoffs künstlich gesenkt wird, bevor er überhaupt verwendet wird.

Zeit vs. Durchsatz

Gründliches Trocknen braucht Zeit – oft mehrere Stunden. Wenn dieser Prozess durch Erhöhung der Hitze überstürzt wird, kommt es zu einer "Oberflächenhärtung", bei der die Außenseite trocken ist, aber die Innenseite feucht bleibt, was die Stabilität des Briketts beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihres Trocknungsprozesses zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der kalorischen Effizienz liegt: Priorisieren Sie niedrigere Feuchtigkeitsziele (z. B. <8 %), um eine maximale Wärmeabgabe während der Verbrennung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass die Temperatur ausreicht, um das Bindemittel vollständig zu verkleistern, und halten Sie die Hitze lange genug aufrecht, um den Kern zu härten.

- Wenn Ihr Hauptaugenmerk auf analytischer Genauigkeit liegt: Halten Sie sich strikt an Standard-Temperaturprotokolle (z. B. 105 °C - 115 °C), um den Verlust flüchtiger organischer Verbindungen zu verhindern.

Durch die Kontrolle der Trocknungsumgebung entfernen Sie nicht nur Wasser; Sie entwickeln eine qualitativ hochwertigere, zuverlässigere Brennstoffquelle.

Zusammenfassungstabelle:

| Hauptmerkmal | Funktionale Bedeutung | Auswirkungen auf Biomassebrikett |

|---|---|---|

| Umluftkonvektion | Erzwungene Luftzirkulation | Gewährleistet gleichmäßige Trocknung und Entfernung von gebundenem/freiem Wasser |

| Thermostatische Steuerung | Präzise Temperaturstabilität | Verhindert versehentliche Verbrennung und erhält flüchtige Bestandteile |

| Binderaktivierung | Hitzeinduzierte Verkleisterung | Erhöht die mechanische Festigkeit und verhindert Zerbröseln |

| Feuchtigkeitsreduzierung | Erreichen von <8 % SNI-Standards | Maximiert Heizwert und Verbrennungseffizienz |

| Standardisierung | Festlegung der Trockengewichtsbasislinie | Ermöglicht genaue Energieanalyse und Einhaltung von Vorschriften |

Optimieren Sie Ihre Biomasseforschung mit präziser Heizung

Die Gewährleistung der strukturellen Integrität und Energiedichte Ihrer Brennstoffproben erfordert mehr als nur Hitze – sie erfordert Kontrolle. KINTEK bietet Hochleistungs-Laborlösungen, die durch fachkundige F&E und Fertigung unterstützt werden. Egal, ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Laboröfen sind vollständig anpassbar, um Ihre einzigartigen Anforderungen an Feuchtigkeitskontrolle und Wärmebehandlung zu erfüllen.

Bereit, die Effizienz und analytische Genauigkeit Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung!

Visuelle Anleitung

Referenzen

- Adam Yonanda, Elvianto Dwi Daryono. Optimization of Natural Adhesive Type and Concentration on Characteristics of Corn Cob Biobriquettes. DOI: 10.70609/gtech.v9i1.6194

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Warum versiegelte Quarzrohre & Vakuum für die Herstellung von Mg-Zn/Mg-Cd-Legierungen verwenden? Zusammensetzungspure sicherstellen

- Welche Rolle spielen Quarzrohre und Vakuumversiegelung bei der Synthese? Beherrschen Sie hochreaktive Verbindungen wie U0.92Mn3Si2C

- Warum ist eine Heiz- und Rührplattform mit hoher Präzision für die ZnO-Sol-Gel-Synthese notwendig? Perfekte Nanopartikel erzielen

- Was ist der Zweck der Anwendung von Bornitrid (BN) auf Graphitformen bei der Mg3Sb2 VHP? Reinheit & einfaches Entformen gewährleisten

- Warum wird Toluol als Mahlhilfe bei der Nasskugelmahlung verwendet? Meistern Sie die Synthese von Metallpulvern mit PCAs

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Warum werden Hochreine Aluminiumoxid-Tiegel bei 1873 K Quarz-Tiegeln vorgezogen? Präzision bei extremer Hitze gewährleisten

- Was sind die technischen Vorteile der Verwendung von ZrO2-Tiegeln? Erhöhen Sie die Schmelzgenauigkeit mit Zirkoniumdioxid