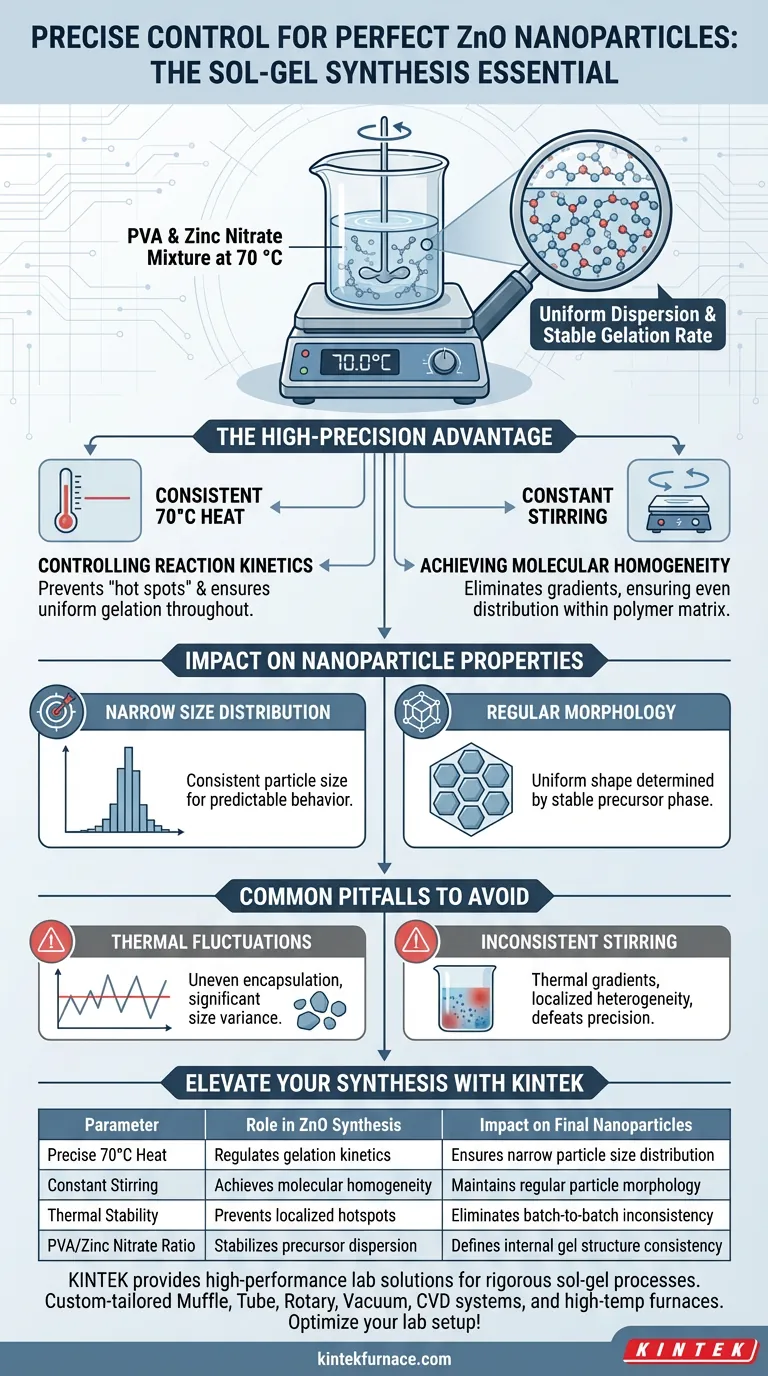

Eine präzise Temperaturkontrolle und Rühren sind entscheidend, um die Reaktionsmischung aus Polyvinylalkohol (PVA) und Zinknitrat speziell bei 70 °C zu stabilisieren. Dieses spezifische thermische Umfeld ist notwendig, um die Gelierungsreaktionsgeschwindigkeit streng zu regulieren und sicherzustellen, dass Zinkionen eine gleichmäßige Dispersion auf molekularer Ebene in der Polymermatrix erreichen.

Der Erfolg des Sol-Gel-Prozesses hängt von der thermischen Stabilität ab; ohne eine konstante Temperatur kann die für die Herstellung von Nanopartikeln mit enger Größenverteilung und regelmäßiger Morphologie erforderliche homogene Dispersion nicht erreicht werden.

Die Mechanik der Gelierung und Dispersion

Stabilisierung der Vorläufermischung

Für die erfolgreiche Synthese von Zinkoxid (ZnO)-Nanopartikeln muss die Vorläufermischung – typischerweise PVA und Zinknitrat – bei konstanten 70 °C gehalten werden.

Eine Standard-Heizplatte schwankt oft, aber eine Hochpräzisionsplattform eliminiert diese thermischen Gradienten. Diese Stabilität ist der erste Schritt zur Verhinderung vorzeitiger oder ungleichmäßiger Reaktionen in der Lösung.

Kontrolle der Reaktionskinetik

Die Geschwindigkeit, mit der sich die Lösung in ein Gel verwandelt, hängt direkt von der Temperatur ab.

Durch die Verwendung einer Hochpräzisionsplattform stellen Sie sicher, dass die Gelierungsgeschwindigkeit im gesamten Flüssigkeitsvolumen konstant bleibt. Dies verhindert "Hot Spots", an denen die Reaktion unvorhersehbar beschleunigt werden könnte.

Erreichen molekularer Homogenität

Das ultimative Ziel des Rühr- und Heizprozesses ist die Dispersion auf molekularer Ebene.

Konstantes Rühren in Kombination mit präziser Wärme sorgt dafür, dass die Zinkionen gleichmäßig in der Polymermatrix verteilt werden. Diese Homogenität ist unerreichbar, wenn die Temperatur schwankt, da sich Viskosität und Löslichkeit in der Mischung ändern würden.

Auswirkungen auf die Nanopartikeleigenschaften

Verengung der Partikelgrößenverteilung

Die während der Sol-Gel-Phase erreichte Gleichmäßigkeit bestimmt direkt die Konsistenz des Endprodukts.

Wenn Zinkionen gleichmäßig dispergiert sind, weisen die resultierenden ZnO-Nanopartikel eine enge Partikelgrößenverteilung auf. Diese Konsistenz ist entscheidend für Anwendungen, die vorhersagbare physikalische und chemische Verhaltensweisen erfordern.

Gewährleistung einer regelmäßigen Morphologie

Über die Größe hinaus wird die Form (Morphologie) der Nanopartikel durch die Stabilität der Vorläuferphase bestimmt.

Eine Hochpräzisionsplattform stellt sicher, dass die interne Struktur des Gels gleichmäßig ist. Dies führt zu regelmäßigen, vorhersagbaren Partikelformen während der nachfolgenden Wärmebehandlungen, die das Gel in das endgültige Oxid umwandeln.

Häufig zu vermeidende Fallstricke

Das Risiko thermischer Schwankungen

Wenn die Temperatur auch nur geringfügig vom Zielwert von 70 °C abweicht, kann sich die Viskosität der PVA-Mischung schnell ändern.

Dies führt zu einer ungleichmäßigen Einkapselung der Zinkionen. Das Ergebnis ist oft eine Charge von Nanopartikeln mit erheblichen Größenvarianzen, was sie für Hochleistungsanwendungen weniger wirksam macht.

Inkonsistente Rührgeschwindigkeiten

Obwohl die Temperatur die Hauptvariable ist, kann inkonsistentes Rühren die thermische Präzision untergraben.

Wenn die Mischung nicht gleichmäßig gerührt wird, bilden sich trotz der Genauigkeit des Heizelements thermische Gradienten. Dies führt zu lokaler Heterogenität und vereitelt den Zweck der Hochpräzisionsgeräte.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre ZnO-Synthese die hochwertigsten Ergebnisse liefert, berücksichtigen Sie Ihre spezifischen experimentellen Ziele:

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Partikelgröße liegt: Priorisieren Sie eine Plattform mit einem PID-Regler, um die Temperatur exakt bei 70 °C zu halten und Schwankungen der Reaktionsgeschwindigkeit zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf einer reproduzierbaren Morphologie liegt: Stellen Sie sicher, dass Ihre Plattform über ein robustes Magnetrührwerk verfügt, um die Homogenität auf molekularer Ebene während des gesamten Gelierungsprozesses aufrechtzuerhalten.

Die Beherrschung der thermischen Umgebung ist der effektivste Weg, um von zufälliger chemischer Fällung zur Synthese von technischen Nanomaterialien überzugehen.

Zusammenfassungstabelle:

| Parameter | Rolle bei der ZnO-Synthese | Auswirkung auf die endgültigen Nanopartikel |

|---|---|---|

| Präzise 70°C-Wärme | Reguliert die Gelierungskinetik | Gewährleistet eine enge Partikelgrößenverteilung |

| Konstantes Rühren | Erreicht molekulare Homogenität | Erhält die regelmäßige Partikelmorphologie |

| Thermische Stabilität | Verhindert lokalisierte Hotspots | Eliminiert Chargeninkonsistenz |

| PVA/Zinknitrat-Verhältnis | Stabilisiert die Vorläuferdispersion | Definiert die Konsistenz der internen Gelstruktur |

Verbessern Sie Ihre Nanomaterialsynthese mit KINTEK

Präzision ist der Unterschied zwischen zufälliger Fällung und technischer Exzellenz. KINTEK bietet die Hochleistungs-Laborlösungen, die für rigorose Sol-Gel-Prozesse erforderlich sind. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperaturöfen – alle vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Stellen Sie sicher, dass Ihre ZnO-Nanopartikel die höchsten Standards in Bezug auf Morphologie und Größenverteilung erfüllen. Kontaktieren Sie uns noch heute, um Ihre Laborausstattung zu optimieren!

Visuelle Anleitung

Referenzen

- Farzaneh Edrisi, Nasrin Shadjou. Preparation of an innovative series of respiratory nano-filters using polystyrene fibrous films containing KCC-1 dendrimer and ZnO nanostructures for environmental assessment of SO<sub>2</sub>, NO<sub>2</sub> and CO<sub>2</sub>. DOI: 10.1039/d4ra00176a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt ein BN-Tiegel bei der Synthese von Ca0.5Sr0.5AlSiN3:Eu2+? Hochreine Nitridphosphore herstellen

- Warum wird hochreiner Graphit für die $\beta$-Ga2O3-Glühung verwendet? Schlüssel zu thermischer Präzision und Sicherheit

- Wie tragen spezielle Formen oder Stützen zur Standardisierung von Schlammproben bei? Präzision beim Trocknen freischalten

- Was sind die verschiedenen Arten von Aluminiumoxid-Keramik und wie unterscheiden sie sich? Wichtige Einblicke für Hochtemperaturanwendungen

- Was ist die Funktion von Labor-Pressen und Stahlformen? Maximierung der Reaktionskinetik bei der Oxidverarbeitung

- Wie funktionieren verschlossene Kapseln und Rückfüllmaterialien beim Hochtemperatursintern von Metallpulvern?

- Wie profitiert die gerichtete Erstarrung vom Einsatz von Matched Thermal Baffles (MTB)? Erzielen Sie überlegene Kristallintegrität

- Was sind die Vorteile von Wasserring-Vakuumpumpen? Entdecken Sie ölfreie, zuverlässige Lösungen für saubere Prozesse