Tiegel aus Zirkoniumdioxid (ZrO2) sind die definitive Wahl für Hochtemperatur-Ferronickel-Schmelzexperimente, hauptsächlich aufgrund ihrer außergewöhnlichen thermischen Stabilität und chemischen Inertheit. Durch die Beständigkeit gegen Zersetzung bei Temperaturen bis zu 1550 °C minimieren diese Gefäße Störungen durch das Behältermaterial und stellen sicher, dass sich experimentelle Beobachtungen ausschließlich auf die Wechselwirkungen zwischen dem Erz und dem Reduktionsmittel konzentrieren.

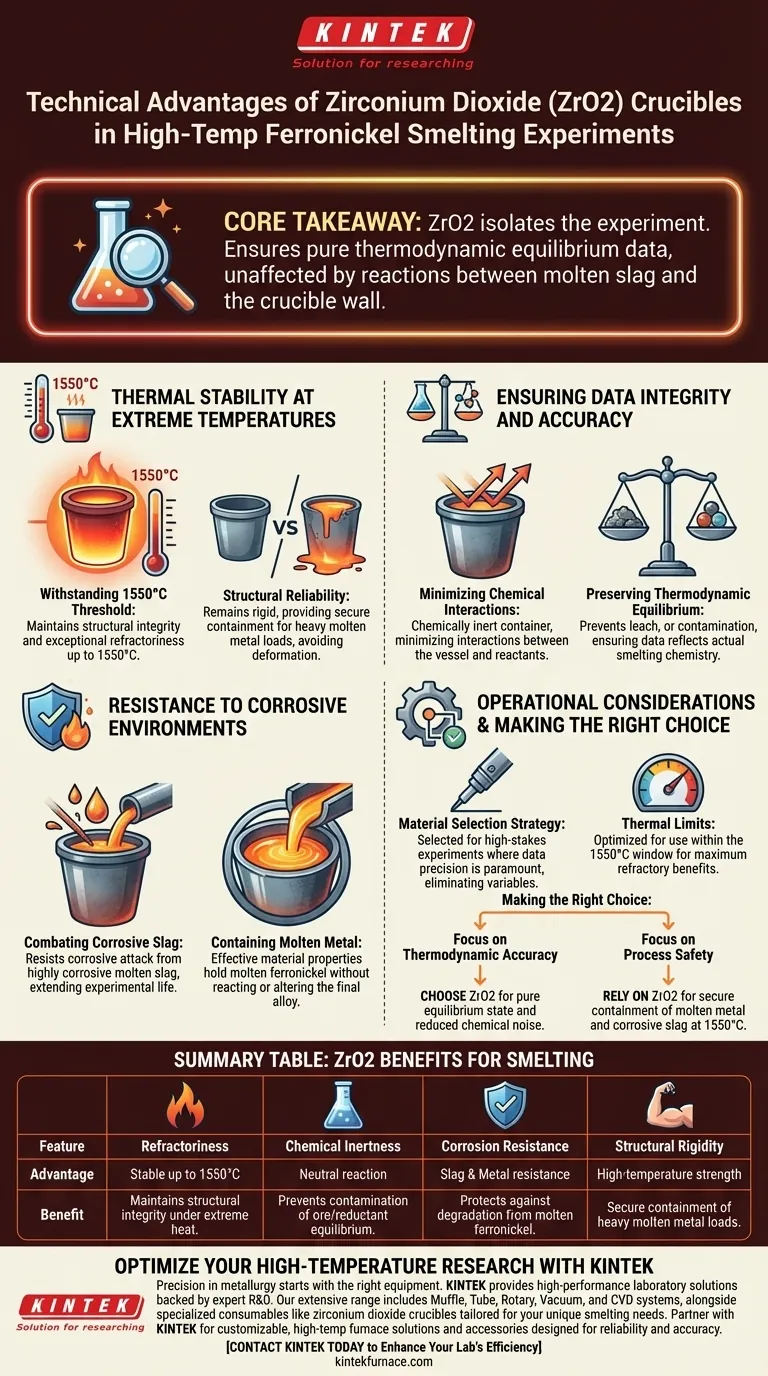

Kernbotschaft Der Wert von Zirkoniumdioxid liegt in seiner Fähigkeit, das Experiment vom Gerät zu isolieren. Es stellt sicher, dass die thermodynamischen Gleichgewichtsdaten rein und unverfälscht von chemischen Reaktionen zwischen der geschmolzenen Schlacke und der Tiegelwand bleiben.

Thermische Stabilität bei extremen Temperaturen

Beständigkeit gegen den 1550 °C-Schwellenwert

Das Schmelzen von Ferronickel erfordert erhebliche thermische Energie, um die notwendigen Phasenänderungen zu erreichen. Tiegel aus Zirkoniumdioxid weisen eine außergewöhnliche Feuerfestigkeit auf und behalten ihre strukturelle Integrität bis zu 1550 °C.

Strukturelle Zuverlässigkeit

Bei diesen erhöhten Temperaturen würden viele Standard-Tiegelmaterialien erweichen oder sich verformen. ZrO2 bleibt steif und bietet ein sicheres Aufnahmegefäß für die schwere geschmolzene Metallladung während des gesamten Experiments.

Gewährleistung der Datenintegrität und -genauigkeit

Minimierung chemischer Wechselwirkungen

In der experimentellen Metallurgie muss der Tiegel als neutraler Behälter fungieren, nicht als Teilnehmer. Zirkoniumdioxid ist in diesem Zusammenhang chemisch inert und minimiert Wechselwirkungen zwischen dem Gefäßmaterial und den Reaktanten.

Erhaltung des thermodynamischen Gleichgewichts

Genaue Forschung hängt von der Herstellung eines echten thermodynamischen Gleichgewichts zwischen dem Erz und dem Reduktionsmittel ab. Da ZrO2 Auslaugung oder Kontamination verhindert, spiegeln die resultierenden Daten die tatsächliche Chemie des Schmelzvorgangs und nicht Artefakte der Tiegelzersetzung wider.

Beständigkeit gegen korrosive Umgebungen

Bekämpfung korrosiver Schlacke

Die beim Schmelzen entstehende geschmolzene Schlacke ist hochkorrosiv und kann minderwertige Materialien schnell angreifen. Zirkoniumdioxid ist besonders für seine Beständigkeit gegen diesen korrosiven Angriff bekannt, was die Lebensdauer der experimentellen Einrichtung verlängert.

Aufnahme von geschmolzenem Metall

Über die Schlacke hinaus stellt das geschmolzene Ferronickel selbst eine Herausforderung für die Aufnahme dar. Die Materialeigenschaften des Tiegels halten das geschmolzene Metall effektiv zurück, ohne damit zu reagieren, und stellen sicher, dass die endgültige Legierungszusammensetzung nicht durch das Gefäß verändert wird.

Betriebliche Überlegungen

Strategie zur Materialauswahl

Obwohl ZrO2 "ideal" für diese Bedingungen ist, wird es speziell für risikoreiche Experimente ausgewählt, bei denen die Datenpräzision von größter Bedeutung ist. Die Verwendung minderwertiger Materialien würde Variablen einführen, die thermodynamische Berechnungen nutzlos machen könnten.

Thermische Grenzen

Es ist wichtig zu beachten, dass die genannte Betriebsgrenze 1550 °C beträgt. Obwohl robust, ist das Material für dieses spezifische Hochtemperaturspektrum optimiert und sollte innerhalb dieser Parameter verwendet werden, um seine feuerfesten Vorteile zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Bei der Gestaltung Ihrer Ferronickel-Schmelzexperimente sollten Sie Zirkoniumdioxid basierend auf Ihren spezifischen Datenanforderungen verwenden:

- Wenn Ihr Hauptaugenmerk auf thermodynamischer Genauigkeit liegt: Wählen Sie ZrO2, um chemisches Rauschen zu eliminieren und sicherzustellen, dass der Gleichgewichtszustand nur das Erz und das Reduktionsmittel widerspiegelt.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Verlassen Sie sich auf ZrO2 wegen seiner feuerfesten Fähigkeit, geschmolzenes Metall und korrosive Schlacke bei 1550 °C ohne strukturelles Versagen sicher aufzunehmen.

Durch die Wahl von Zirkoniumdioxid wandeln Sie den Tiegel von einer potenziellen Variable in eine zuverlässige Konstante um.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Nutzen für Schmelzexperimente |

|---|---|---|

| Feuerfestigkeit | Stabil bis 1550 °C | Erhält die strukturelle Integrität unter extremer Hitze |

| Chemische Inertheit | Neutrale Reaktion | Verhindert Kontamination des Erz/Reduktionsmittel-Gleichgewichts |

| Korrosionsbeständigkeit | Schlacke- & Metallbeständigkeit | Schützt vor Zersetzung durch geschmolzenes Ferronickel |

| Strukturelle Steifigkeit | Hochtemperaturfestigkeit | Sichere Aufnahme schwerer geschmolzener Metalllasten |

Optimieren Sie Ihre Hochtemperaturforschung mit KINTEK

Präzision in der Metallurgie beginnt mit der richtigen Ausrüstung. KINTEK bietet Hochleistungs-Laborlösungen, die durch fachkundige F&E und Fertigung unterstützt werden. Unser umfangreiches Sortiment umfasst Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezielle Verbrauchsmaterialien wie Zirkoniumdioxid-Tiegel, die auf Ihre spezifischen Schmelzanforderungen zugeschnitten sind.

Lassen Sie nicht zu, dass Ausrüstungsvariablen Ihre thermodynamischen Daten beeinträchtigen. Arbeiten Sie mit KINTEK für anpassbare Hochtemperatur-Ofenlösungen und Zubehör, die auf Zuverlässigkeit und Genauigkeit ausgelegt sind.

Kontaktieren Sie KINTEK noch heute, um die Effizienz Ihres Labors zu verbessern

Visuelle Anleitung

Referenzen

- Erdenebold Urtnasan, Jei‐Pil Wang. Relationship Between Thermodynamic Modeling and Experimental Process for Optimization Ferro-Nickel Smelting. DOI: 10.3390/min15020101

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielen Quarzrohre bei der Halbleiterfertigung? Entscheidend für Reinheit und Hochtemperaturprozesse

- Welche Rollen spielt eine hochreine Graphitform bei der Funkenplasmasonderung (SPS) von TiC-SiC-Verbundwerkstoffen?

- Welche Schlüsselfunktionen erfüllen Graphitformen während des Heißpresssinterns? Verbesserung der Qualität von Ti/Al2O3-Verbundwerkstoffen

- Was ist die Funktion von Aluminiumoxid-Tiegeln bei der YBCO-Synthese? Gewährleistung von Reinheit und Stabilität bei der Supraleiterproduktion

- Welchen Temperaturbereich können Graphittiegelöfen aushalten? Erzielen Sie extreme Hitze für hochschmelzende Metalle

- Was ist der Zweck eines Wasserkühlmantels in einem Methan-Cracking-Reaktor? Verhindert Verstopfungen & thermische Schäden

- Was sind die Hauptmerkmale der zirkulierenden Wasser-Multifunktions-Vakuumpumpe? Entdecken Sie saubere, ölfreie Laborlösungen

- Was ist die Funktion von Hochtonerde-Keramikschiffchen? Gewährleistung der Reinheit bei der I-NC-Katalysatorsynthese