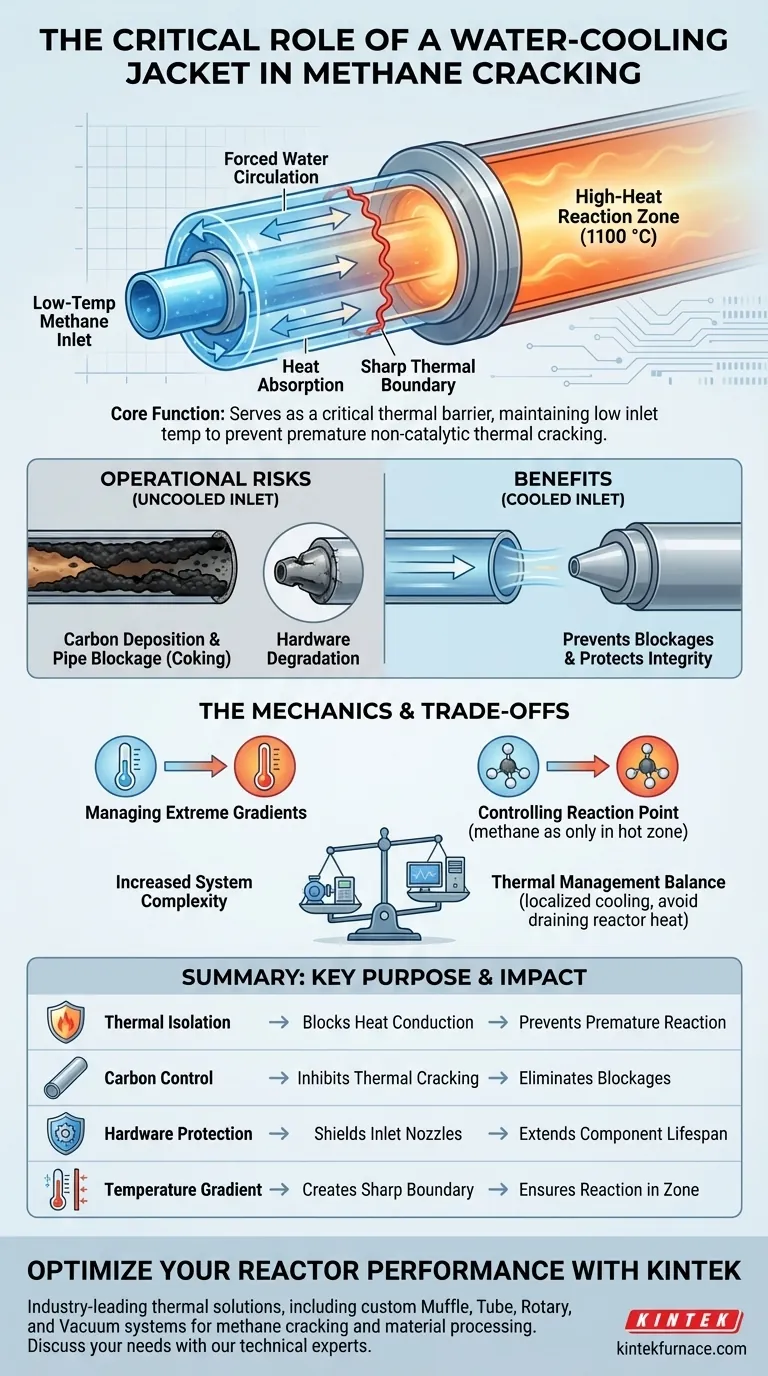

Ein Wasserkühlmantel dient als kritische thermische Barriere im Einlasssystem des Gases. Sein spezifischer Zweck ist es, Methan mit hoher Konzentration unmittelbar vor dem Eintritt in die Hochtemperatur-Reaktionszone bei niedriger Temperatur zu halten. Diese aktive Kühlung verhindert, dass das Gas in den Zuführungsleitungen reagiert, und stellt sicher, dass der chemische Abbau nur dort stattfindet, wo er beabsichtigt ist.

Die Kernfunktion des Wasserkühlmantels besteht darin, ein vorzeitiges nicht-katalytisches thermisches Cracking zu verhindern. Durch die strikte Isolierung der Einlasstemperatur vom 1100 °C heißen Reaktorkern verhindert das System die Ansammlung von festem Kohlenstoff in den Zuführungsleitungen und vermeidet so katastrophale Rohrverstopfungen.

Die Mechanik der Temperaturisolierung

Umgang mit extremen thermischen Gradienten

Methan-Cracking-Reaktoren arbeiten bei extrem hohen Temperaturen, die in der Reaktionszone oft 1100 °C erreichen.

Das Gaseinlasssystem ist physisch mit dieser Zone verbunden und schafft einen direkten Weg für die Wärmeübertragung in die Zuleitungen.

Der Wasserkühlmantel nutzt eine forcierte Zirkulation, um diese Wärme aufzunehmen und eine scharfe thermische Grenze zu schaffen, die die Einlassrohre trotz ihrer Nähe zum Reaktorkern kühl hält.

Kontrolle des Reaktionspunkts

Methan ist bei niedrigeren Temperaturen chemisch stabil, beginnt aber beim Erhitzen zu zerfallen (cracken).

Wenn sich das Gas beim Durchströmen der Einlassleitung allmählich erwärmt, unterliegt es einem nicht-katalytischen thermischen Cracking, bevor es den Reaktor erreicht.

Der Kühlmantel stellt sicher, dass das Methan fast augenblicklich von der kalten Einlassseite in die heiße Zone übergeht, wodurch undefinierte Reaktionen während der Transportphase verhindert werden.

Betriebsrisiken ungekühlter Einlässe

Verhinderung von Kohlenstoffabscheidung

Wenn Methan vorzeitig in den Einlassrohren crackt, setzt es festen Kohlenstoff als Nebenprodukt frei.

Ohne Kühlmantel lagert sich dieser Kohlenstoff schnell an den Innenwänden des Rohrs ab, ein Prozess, der oft als Verkokung oder Fouling bezeichnet wird.

Diese Ablagerung verringert den Gasfluss und führt schließlich zu vollständigen Rohrverstopfungen, die eine Systemabschaltung und komplexe Wartungsarbeiten erfordern.

Schutz der Hardware-Integrität

Über die Prozesschemie hinaus sind die Einlasskomponenten selbst physischen Risiken durch die Hitze des Reaktors ausgesetzt.

Zuführungskapillaren und Düsen sind empfindliche Komponenten, die sich bei längerer Einwirkung extremer Temperaturen abbauen oder verformen können.

Der Wasserkühlmantel wirkt als Schutzschild, der die strukturelle Integrität der Einlassdüse erhält und die Lebensdauer dieser kritischen Komponenten verlängert.

Häufige Fallstricke und Kompromisse

Erhöhte Systemkomplexität

Die Implementierung eines Wasserkühlmantels führt zusätzliche Infrastruktur in das Reaktordesign ein.

Betreiber müssen Kühlmittelpumpen, Durchflussmonitore und Leckerkennungssysteme verwalten, was im Vergleich zu einem passiven Einlass eine zusätzliche mechanische Komplexität mit sich bringt.

Gleichgewicht des Wärmemanagements

Während die Kühlung für den Einlass unerlässlich ist, erzeugt sie einen "Kaltpunkt" in der Nähe der "Heißzone" des Reaktors.

Konstrukteure müssen sicherstellen, dass der Kühleffekt streng auf die Einlassspitze beschränkt ist.

Wenn die Kühlung zu aggressiv oder schlecht isoliert ist, kann sie der Reaktionszone selbst Wärme entziehen und die Gesamtwärmeeffizienz des Cracking-Prozesses verringern.

Gewährleistung der Reaktorsicherheit

Um die Effizienz und Sicherheit Ihrer Methan-Cracking-Betriebe zu maximieren, beachten Sie diese Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Prozesskontinuität liegt: Stellen Sie sicher, dass die Durchflussrate des Kühlmantels ausreicht, um jegliche Temperaturerhöhung im Einlass zu verhindern, da selbst geringe Erwärmung Kohlenstoffverstopfungen auslösen kann.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Ausrüstung liegt: Überwachen Sie die Austrittstemperatur des Kühlwassers, um zu überprüfen, ob die Düsenspitze innerhalb ihres sicheren thermischen Betriebsgrenzwerts bleibt.

Eine effektive thermische Isolierung am Einlass ist der wichtigste Faktor, um Ausfallzeiten aufgrund von Verstopfungen der Zuführungsleitungen zu verhindern.

Zusammenfassungstabelle:

| Merkmal | Zweck | Auswirkungen auf den Betrieb |

|---|---|---|

| Thermische Isolierung | Blockiert Wärmeleitung aus der 1100°C-Zone | Verhindert vorzeitige Gasreaktion in den Zuführungsleitungen |

| Kohlenstoffkontrolle | Hemmt nicht-katalytisches thermisches Cracking | Beseitigt Rohrverstopfungen und kostspielige Verkokung |

| Schutz der Hardware | Schützt Einlassdüsen und Kapillaren | Verlängert die Lebensdauer empfindlicher Reaktorkomponenten |

| Temperaturgradient | Erzeugt eine scharfe Grenze an der Einlassspitze | Stellt sicher, dass die Reaktion nur in der beabsichtigten Zone stattfindet |

Optimieren Sie Ihre Reaktorleistung mit KINTEK

Lassen Sie nicht zu, dass Kohlenstoffablagerungen und thermische Ermüdung Ihre Produktion stoppen. KINTEK bietet branchenführende thermische Lösungen, unterstützt durch exzellente F&E und Fertigung. Unser umfangreiches Angebot an Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – zusammen mit vollständig anpassbaren Hochtemperaturöfen für Labore – ist darauf ausgelegt, Ihre spezifischen Anforderungen an Methan-Cracking und Materialverarbeitung zu erfüllen.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie noch heute unsere technischen Experten, um zu besprechen, wie unsere präzisionsgefertigten Heiz- und Kühlsysteme Ihre Betriebszeit maximieren können.

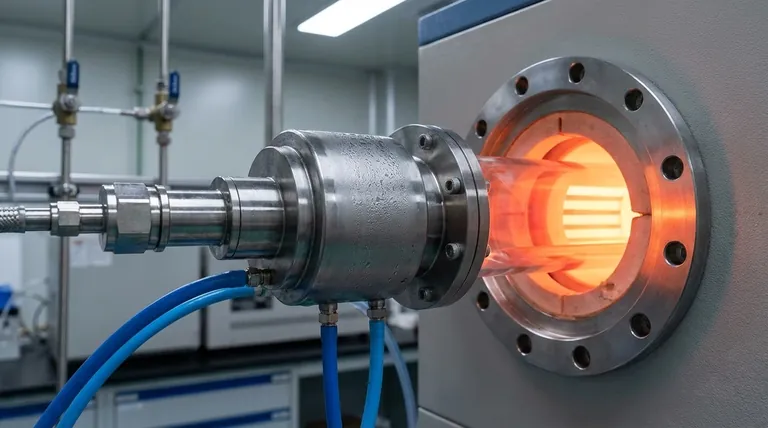

Visuelle Anleitung

Referenzen

- Roger Khalil, Øyvind Skreiberg. Catalytic Methane Decomposition for the Simultaneous Production of Hydrogen and Low-Reactivity Biocarbon for the Metallurgic Industry. DOI: 10.3390/en18030558

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist für Natrium-Heatpipes ein Hochvakuum-Pumpensystem erforderlich? Erreichen von $10^{-6}$ Pa für Spitzenleistung

- Welche Rolle spielen hochreine Graphitformen bei der SPS von Kupfersulfid? Verbessern Sie die Qualität Ihrer thermoelektrischen Materialien

- Was sind die verschiedenen Arten von Aluminiumoxid-Keramik und wie unterscheiden sie sich? Wichtige Einblicke für Hochtemperaturanwendungen

- Welche Rollen spielen hochreine Graphitformen beim Sintern von A357? Verbesserung der Leistung von Aluminiummatrix-Verbundwerkstoffen

- Welche Rolle spielt ein hochpräzises Laborrührgerät bei KR-Experimenten? Optimierung der Entschwefelungssimulation

- Warum sind Laboröfen in industriellen und wissenschaftlichen Anwendungen unverzichtbar? Entdecken Sie Präzision und Kontrolle für Ihre Materialien

- Warum werden Tonerde-Keramikrohre für Hochtemperaturöfen bevorzugt?Die wichtigsten Vorteile erklärt

- Was sind die alternativen Bezeichnungen für einen Laborofen? Entdecken Sie die wichtigsten Typen und Verwendungen