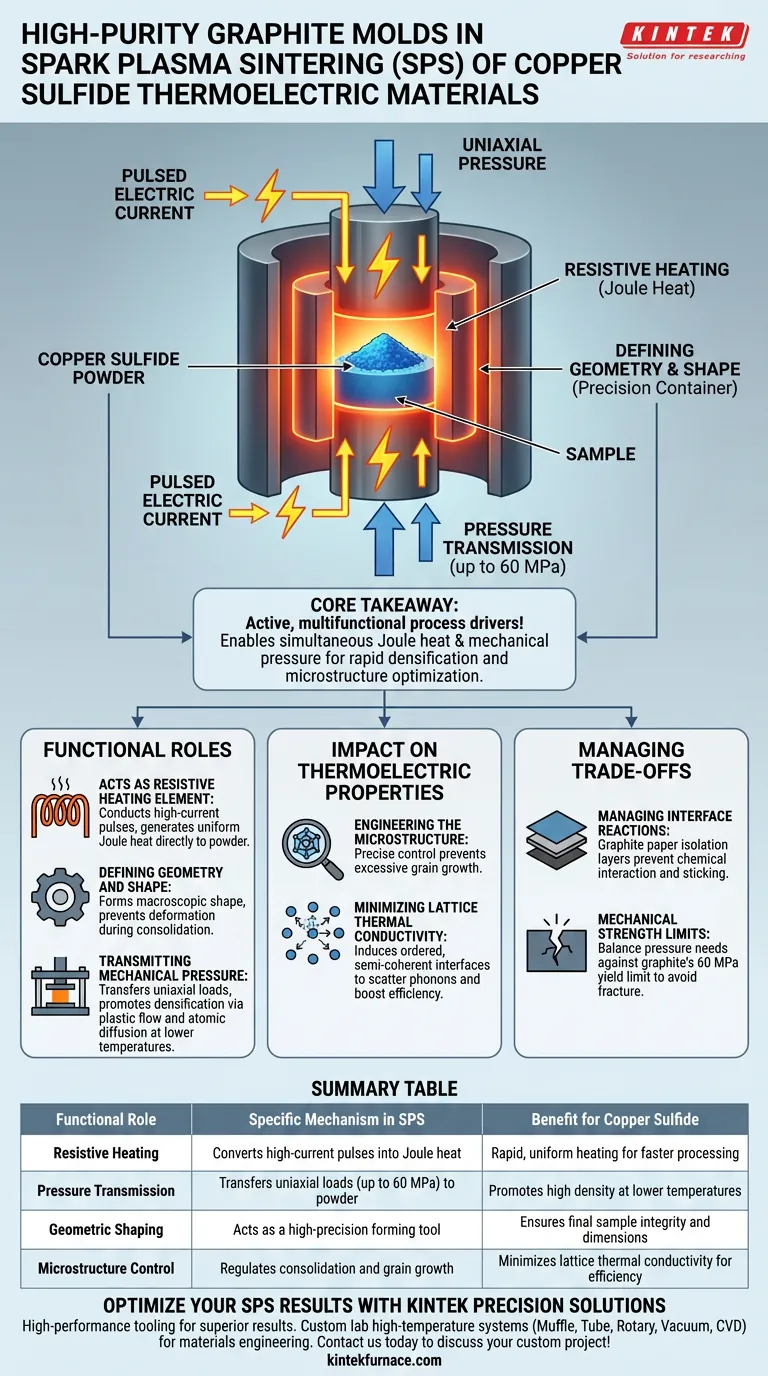

Hochreine Graphitformen fungieren als aktive, multifunktionale Prozess-Treiber bei der Funkenplasmasonderung (SPS) und dienen gleichzeitig als präziser Formbehälter, als primäres Widerstandsheizelement und als Übertragungsmechanismus für mechanische Kräfte. Für Kupfersulfid-Thermoelektrika sind diese Formen entscheidend für die Umwandlung von gepulstem elektrischem Strom in thermische Energie bei gleichzeitiger Anwendung des notwendigen Drucks, um bei niedrigeren Temperaturen eine hohe Dichte zu erreichen.

Kernbotschaft: Die Graphitform ist nicht nur ein Behälter; sie ist eine Kernkomponente des Energieübertragungssystems. Durch die gleichzeitige Anwendung von Joule-Wärme und mechanischem Druck ermöglicht die Form eine schnelle Verdichtung und die Bildung spezifischer Mikrostrukturen, die für die Optimierung der thermoelektrischen Effizienz unerlässlich sind.

Die funktionalen Rollen der Form

Als Widerstandsheizelement fungieren

Im SPS-Prozess fungiert die Form als leitfähiges Medium für Hochstromimpulse (oft Tausende von Ampere).

Da hochreiner Graphit einen spezifischen elektrischen Widerstand aufweist, erzeugt das Leiten dieses Stroms durch die Form erhebliche Joule-Wärme.

Dadurch kann thermische Energie direkt auf das Kupfersulfidpulver übertragen werden, was im Vergleich zu externen Heizmethoden eine schnelle und gleichmäßige Erwärmung gewährleistet.

Geometrie und Form definieren

Auf der grundlegendsten Ebene dient die Form als Formwerkzeug, das die makroskopische physikalische Form des Endprodukts bestimmt.

Sie schafft ein definiertes Volumen, das das Pulver aufnimmt und Verformungen verhindert, während das Material von einem losen Aggregat zu einer festen Masse übergeht.

Mechanischen Druck übertragen

Die Form fungiert als Druckübertragungsmedium und überträgt externe Lasten (uniaxialer Druck) präzise auf die Pulverpartikel.

Dieser Druck fördert die Verdichtung durch Mechanismen wie plastische Verformung und atomare Diffusion.

Durch die Ermöglichung dieser Mechanismen ermöglicht die Form, dass das Kupfersulfid bei deutlich niedrigeren Temperaturen als bei konventioneller Sinterung eine hohe Dichte erreicht.

Auswirkungen auf thermoelektrische Eigenschaften

Die Mikrostruktur gestalten

Die präzise Steuerung von Wärme und Druck durch die Graphitform beeinflusst direkt die Mikrostruktur des Kupfersulfids.

Die schnelle Konsolidierung verhindert übermäßiges Kornwachstum, was für die Aufrechterhaltung der Leistungseigenschaften des Materials entscheidend ist.

Minimierung der Gitterwärmeleitfähigkeit

Der SPS-Prozess, der durch die Graphitform ermöglicht wird, induziert die Bildung von geordneten Grenzflächen mit teilkohärenten Eigenschaften.

Diese spezifischen Strukturmerkmale sind unerlässlich für die Streuung von Phononen, was zur Minimierung der Gitterwärmeleitfähigkeit beiträgt.

Eine niedrige Wärmeleitfähigkeit ist ein primäres Ziel im thermoelektrischen Design und steigert direkt die Güte (Effizienz) des Materials.

Verständnis der Kompromisse

Management von Grenzflächenreaktionen

Obwohl Graphit hervorragend leitfähig ist, kann es bei hohen Temperaturen chemisch mit bestimmten Pulvern reagieren oder zu Anhaftungen führen.

Um dies zu mildern, wird typischerweise Graphitpapier (das oft als Trennschicht dient) zwischen die Form und das Pulver gelegt.

Dies gewährleistet eine gleichmäßige Stromverteilung und verhindert gleichzeitig, dass das Kupfersulfid an der Form haftet, wodurch die Oberflächenqualität der Probe erhalten bleibt.

Grenzen der mechanischen Festigkeit

Graphitformen haben eine ausgezeichnete Hochtemperaturfestigkeit, sind aber nicht unendlich haltbar.

Sie halten typischerweise Drücken bis zu 60 MPa stand; Überschreitungen können zu Bruch oder Verformung der Form führen.

Betreiber müssen den Bedarf an hohem Druck zur Förderung der Verdichtung gegen die mechanischen Streckgrenzen der verwendeten Graphitsorte abwägen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres Kupfersulfid-Thermoelektrikums zu maximieren, überlegen Sie, wie Sie die Form entsprechend Ihren spezifischen Zielen einsetzen:

- Wenn Ihr Hauptaugenmerk auf schneller Verdichtung liegt: Priorisieren Sie hochfeste Graphitsorten, die es Ihnen ermöglichen, den angelegten Druck zu maximieren (nahe der 60 MPa-Grenze), um den plastischen Fluss zu beschleunigen.

- Wenn Ihr Hauptaugenmerk auf Mikrostrukturpräzision liegt: Konzentrieren Sie sich auf die elektrische Gleichmäßigkeit der Form und die Verwendung von Trennschichten (Graphitpapier), um eine gleichmäßige Joule-Heizung zu gewährleisten und Oberflächenkontaminationen zu verhindern.

Erfolg bei der SPS beruht darauf, die Graphitform als aktiven Teilnehmer am Energieübertragungsprozess zu betrachten und nicht nur als passiven Behälter.

Zusammenfassende Tabelle:

| Funktionale Rolle | Spezifischer Mechanismus bei SPS | Vorteil für Kupfersulfid |

|---|---|---|

| Widerstandsheizung | Wandelt Hochstromimpulse in Joule-Wärme um | Schnelle, gleichmäßige Erwärmung für schnellere Verarbeitung |

| Druckübertragung | Überträgt uniaxiale Lasten (bis zu 60 MPa) auf das Pulver | Fördert hohe Dichte bei niedrigeren Temperaturen |

| Geometrische Formgebung | Fungiert als hochpräzises Formwerkzeug | Gewährleistet Integrität und Abmessungen der Endprobe |

| Mikrostrukturkontrolle | Reguliert Konsolidierung und Kornwachstum | Minimiert Gitterwärmeleitfähigkeit für Effizienz |

Optimieren Sie Ihre SPS-Ergebnisse mit KINTEK Precision Solutions

Hochleistungsmaterialien erfordern Hochleistungs-Werkzeuge. Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Labor-Hochtemperatursystemen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen –, die alle vollständig an Ihre individuellen Sinteranforderungen angepasst werden können. Ob Sie Kupfersulfid-Thermoelektrika oder fortschrittliche Keramiken entwickeln, unsere Ausrüstung gewährleistet die präzise Steuerung von Wärme und Druck, die für überlegene Ergebnisse erforderlich ist.

Bereit, Ihre Materialsynthese zu verbessern? Kontaktieren Sie uns noch heute, um Ihr kundenspezifisches Projekt zu besprechen!

Visuelle Anleitung

Referenzen

- Yixin Zhang, Zhen‐Hua Ge. Synergistically optimized electron and phonon transport in high-performance copper sulfides thermoelectric materials via one-pot modulation. DOI: 10.1038/s41467-024-47148-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist die Funktion eines Graphittiegels bei Eisenerz-Erweichungstests? Simulieren Sie Hochofenumgebungen perfekt

- Was ist die Funktion des Substratheizsystems für WS2-Dünnschichten? Optimierung von Kristallinität und Haftung

- Warum wird eine Vakuumpumpe in der Forschung zur Reaktion von Magnesium mit Kohlendioxid und Stickstoff eingesetzt? Gewährleistung der Datenintegrität

- Was ist die Hauptfunktion einer Quarzglasröhre bei der Herstellung von SnSe? Gewährleistung der Synthese von hochreinen Legierungen

- Warum ist ein Tiegel aus Bornitrid (BN) ideal für die Hochtemperaturbehandlung von Graphitkatalysatoren? Gewährleistung von Reinheit und Probenintegrität

- Warum werden Vakuumfiltrationsgeräte und spezielle Zellulosefilterpapiere bei der Rückgewinnung von hydrothermalen Synthesen verwendet?

- Wie gehen wiederholte Sinterprozesse und spezielle Sinterformen mit den technischen Herausforderungen bei der Herstellung übergroßer Schwungradrotorkomponenten um? Skalierung und Integrität erweitern

- Warum ist die Verwendung von Gießpulver beim Schmelzen von Aluminiumlegierungen notwendig? Schützen Sie Ihre chemische Integrität