Wiederholte Sinterprozesse und spezielle Formen lösen die geometrischen Einschränkungen der Standardfertigung, indem sie die Herstellung großer Schwungradkomponenten in Segmenten ermöglichen, die zu einer einzigen Einheit verschmolzen werden. Wenn ein Rotor die Größe einer Standard-Isostatischer-Presskammer überschreitet, fügen Ingenieure mehrere vorgesinterte Teile durch Präzisionsbearbeitung und eine zweite Hochtemperaturbehandlung zu einer nahtlosen Verbindung zusammen.

Die Kernherausforderung bei der Herstellung übergroßer Rotoren ist nicht nur die Größe, sondern die Aufrechterhaltung der strukturellen Einheit. Durch die Nutzung des Diffusionsbindungsmechanismus des Flüssigphasensinterns ermöglicht diese Methode die Schaffung massiver, komplexer Strukturen, die die Materialintegrität einer einteiligen Komponente beibehalten.

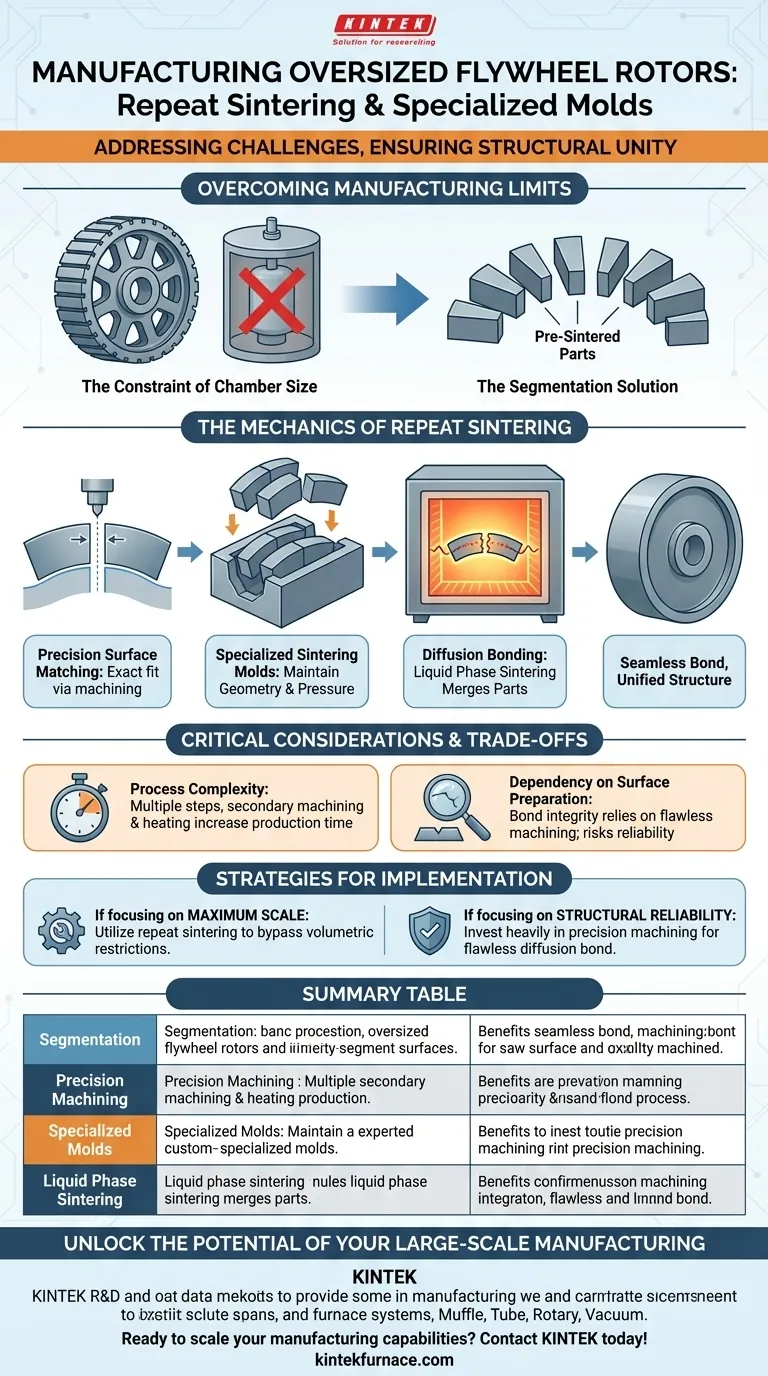

Überwindung von Fertigungsbeschränkungen

Die Einschränkung der Kammergröße

Standardfertigungsanlagen haben harte physikalische Grenzen. Insbesondere isostatische Presskammern können übergroße Schwungradrotorkomponenten nicht in einem einzigen Durchgang aufnehmen.

Die Segmentierungslösung

Um diese Einschränkung zu umgehen, stellen Hersteller die Komponente in kleineren, handhabbaren Segmenten her. Diese Teile werden einzeln vorgesintert, bevor sie für den endgültigen Fügeprozess zusammengebaut werden.

Die Mechanik des wiederholten Sinterns

Präzise Oberflächenanpassung

Damit die Segmente korrekt verschmelzen, muss die Passung exakt sein. Die Kontaktflächen jedes vorgesinterten Teils werden einer Präzisionsbearbeitung unterzogen, um eine perfekte Ausrichtung zu gewährleisten.

Die Rolle spezieller Formen

Nach der Bearbeitung werden die Teile zusammengebaut und in spezielle Sinterformen eingelegt. Diese Formen sind entscheidend für die Aufrechterhaltung der richtigen Geometrie und des richtigen Drucks während der sekundären Erwärmungsphase.

Diffusionsbindung

Während der zweiten Hochtemperaturbehandlung löst der Prozess das Flüssigphasensintern aus. Dies erzeugt einen Diffusionsbindungsmechanismus, der die einzelnen Teile effektiv zu einer zuverlässigen, einheitlichen Struktur verschmilzt.

Wichtige Überlegungen und Kompromisse

Prozesskomplexität

Während diese Methode Größenbeschränkungen löst, führt sie zu mehreren Verarbeitungsschritten. Die Notwendigkeit einer sekundären Bearbeitung und eines zweiten Heizzyklus verlängert die Produktionszeit im Vergleich zur einteiligen Fertigung.

Abhängigkeit von der Oberflächenvorbereitung

Die Integrität der endgültigen Verbindung hängt vollständig von der Qualität der Kontaktflächen ab. Wenn die Präzisionsbearbeitung fehlerhaft ist, kann die Diffusionsbindung beeinträchtigt werden, was die Zuverlässigkeit der Komponente gefährdet.

Strategien zur Implementierung

Um den Erfolg bei der Herstellung übergroßer Schwungradkomponenten sicherzustellen, sollten Sie die folgenden strategischen Prioritäten berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf maximaler Skalierung liegt: Nutzen Sie wiederholtes Sintern, um die volumetrischen Beschränkungen Ihrer verfügbaren isostatischen Pressausrüstung zu umgehen.

- Wenn Ihr Hauptaugenmerk auf struktureller Zuverlässigkeit liegt: Investieren Sie stark in die Präzisionsbearbeitung der Kontaktflächen, um sicherzustellen, dass das Flüssigphasensintern eine fehlerfreie Diffusionsbindung ergibt.

Die Beherrschung dieses mehrstufigen Prozesses verwandelt die Einschränkungen Ihrer Maschinen in neue Möglichkeiten für Skalierung und Komplexität.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Vorteil |

|---|---|---|

| Segmentierung | Komponente aus kleineren, handhabbaren Teilen aufgebaut | Überwindet die Grenzen der isostatischen Presskammer |

| Präzisionsbearbeitung | Exakte Oberflächenanpassung vorgesinterter Teile | Gewährleistet fehlerfreie Ausrichtung für die Verbindung |

| Spezielle Formen | Kundenspezifische Vorrichtungen für sekundäres Erhitzen | Aufrechterhaltung von Geometrie und Druck während der Verschmelzung |

| Flüssigphasensintern | Hochtemperatur-Diffusionsbindungsmechanismus | Erzeugt eine nahtlose, einheitliche strukturelle Verbindung |

Erschließen Sie das Potenzial Ihrer Großserienfertigung

Bei KINTEK verstehen wir, dass spezielle Projekte spezielle Lösungen erfordern. Mit fundierter F&E und Weltklasse-Fertigung bieten wir die präzisen Muffel-, Rohr-, Dreh- und Vakuumofensysteme, die für die Beherrschung komplexer Prozesse wie wiederholtes Sintern und Diffusionsbindung erforderlich sind. Egal, ob Sie eine Standardkonfiguration oder einen vollständig anpassbaren Hochtemperatur-Ofen für die einzigartige Produktion von Schwungradrotoren benötigen, unser Team ist bereit, die Zuverlässigkeit und Leistung zu liefern, die Ihr Labor benötigt.

Bereit, Ihre Fertigungskapazitäten zu skalieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen!

Visuelle Anleitung

Referenzen

- Adéla Macháčková, Silvie Brožová. Applications of Tungsten Pseudo-Alloys in the Energy Sector. DOI: 10.3390/app14020647

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum sind Laborheiz- und Rührgeräte für die Pechini- und Sol-Gel-Synthese notwendig? Gewährleistung präziser Homogenität

- Warum wird ein Graphittiegel verwendet und die Schmelztemperatur für AA7150-Al2O3 auf 750°C gehalten? Optimieren Sie Ihre Verbundwerkstoffe

- Warum werden Metalldrahtgitter-Schalen für die Dünnschichttrocknung bevorzugt? Steigern Sie die Effizienz und Genauigkeit in Ihrem Labor

- Warum werden Aluminiumoxid-Boote für die Bi2Se3-Abscheidung verwendet? Gewährleistung einer hochreinen Synthese für topologische Isolatoren

- Warum ist ein Trägergasflussregelsystem für die thermische Schlammbehandlung notwendig? Gewährleistung von Präzision & Schutz der Ausrüstung

- Warum werden flexible Graphitdichtungen für die Abdichtung in LiF-BeF2-Salzschmelzenexperimenten verwendet? Hochfeste Lösungen

- Was sind die Hauptfunktionen von hochreinen Graphitformen in SPS? Optimieren Sie Ihren Spark-Plasma-Sinterprozess

- Was ist der Zweck der Verwendung eines hochreinen Argonsystems für das Schmelzen von AlCoCrFeNi? Erhaltung der Legierungsstöchiometrie