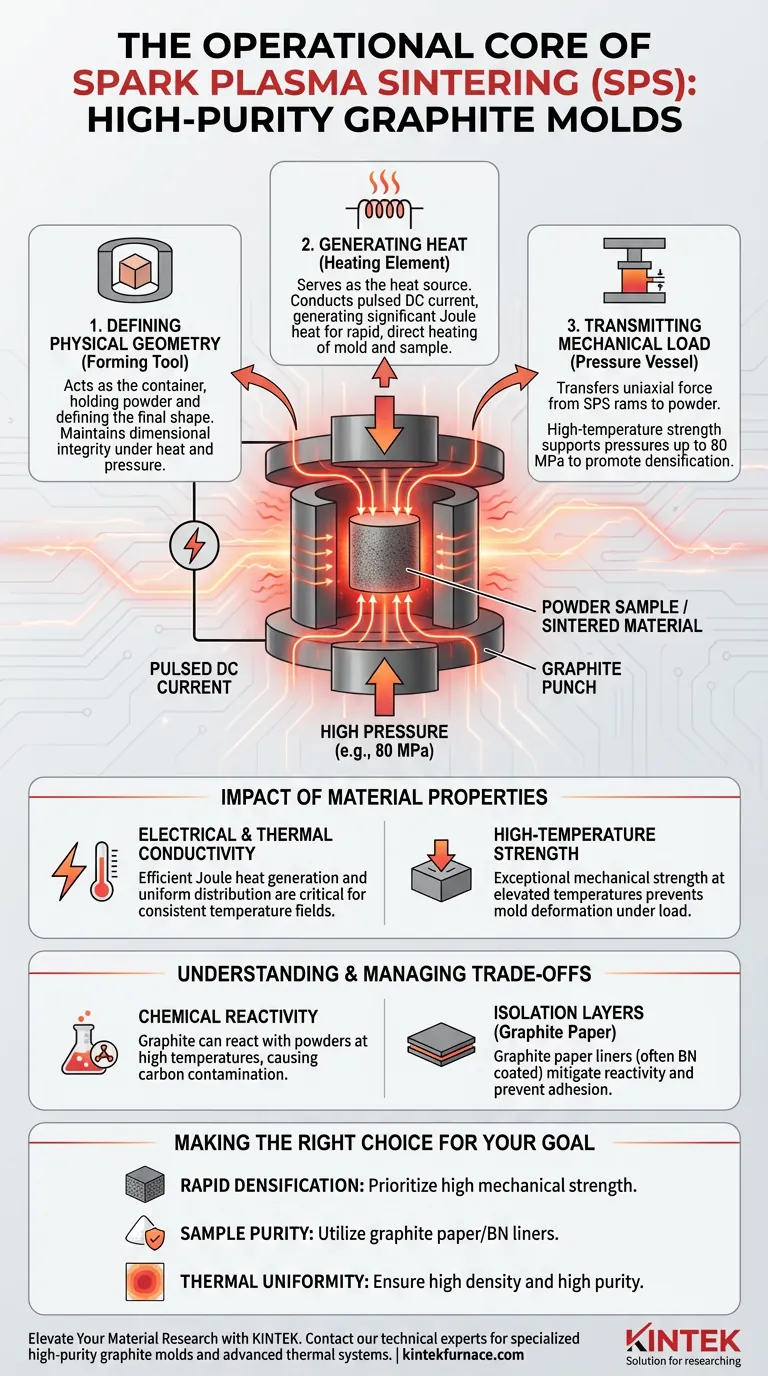

Hochreine Graphitformen fungieren als operativer Kern des Spark-Plasma-Sinterprozesses (SPS). Sie erfüllen drei verschiedene, gleichzeitige Rollen: Sie definieren die physikalische Geometrie der Probe, dienen als elektrisches Heizelement zur Erzeugung von Joule-Wärme und fungieren als mechanischer Behälter zur direkten Übertragung von hohem Druck auf das Pulver.

Durch die Integration der Rollen einer Formmatrize, eines Widerstandsheizkörpers und einer Druckkammer in eine einzige Komponente ermöglichen hochreine Graphitformen die synchronisierte Anwendung von thermischer und mechanischer Energie. Diese einzigartige Multifunktionalität ist die treibende Kraft hinter der Fähigkeit von SPS, eine schnelle Verdichtung und eine präzise Mikrostrukturkontrolle zu erreichen.

Die drei Hauptfunktionen

Die Effektivität von SPS beruht auf der Fähigkeit der Form, unter extremen Bedingungen multitaskingfähig zu sein. Die Graphitform ist nicht nur ein passiver Behälter; sie ist ein aktiver Teilnehmer an der Sinterphysik.

1. Definition der physikalischen Geometrie (Das Formwerkzeug)

Auf seiner grundlegendsten Ebene fungiert die Graphitform als Formwerkzeug oder Matrize. Sie dient als Behälter, der das lose Pulver aufnimmt und die endgültige physikalische Form der gesinterten Probe definiert.

Diese Funktion erfordert, dass die Form ihre formale Integrität während des gesamten Prozesses beibehält. Sie stellt sicher, dass das lose Pulver vor und während der Verdichtungsphase in einem bestimmten Volumen eingeschlossen ist.

2. Wärmeerzeugung durch Leitfähigkeit (Das Heizelement)

Im Gegensatz zum konventionellen Sintern, bei dem externe Heizkörper eine Kammer erwärmen, dient die Graphitform in SPS selbst als Wärmequelle. Sie fungiert als leitfähiges Medium, das den Durchfluss von Tausenden von Ampere gepulstem Gleichstrom ermöglicht.

Da Graphit elektrisch leitfähig ist, aber einen Widerstand aufweist, erzeugt dieser Strom signifikante Joule-Wärme. Dies ermöglicht eine direkte, schnelle Erwärmung sowohl der Form als auch der Probe im Inneren, was die hohen Heizraten ermöglicht, die für SPS charakteristisch sind.

3. Übertragung der mechanischen Last (Der Druckbehälter)

Die dritte Funktion ist mechanischer Natur. Die Form dient als Druckübertragungsmedium und überträgt externe uniaxialen Lasten von den Stößeln der SPS-Maschine direkt auf die Pulverpartikel.

Die Hochtemperatur-Festigkeit von Graphit ermöglicht es ihm, auch bei Sintertemperaturen (z. B. 823 K und höher) signifikanten Drücken (oft zwischen 60 MPa und 80 MPa) standzuhalten. Dieser Druck fördert plastische Fließvorgänge und atomare Diffusion, die für das Erreichen einer hohen Materialdichte unerlässlich sind.

Die Auswirkungen von Materialeigenschaften

Die Leistung der Form ist direkt mit den spezifischen Eigenschaften des verwendeten hochreinen Graphits verbunden.

Elektrische und thermische Leitfähigkeit

Eine hohe elektrische Leitfähigkeit gewährleistet die effiziente Erzeugung von Joule-Wärme. Gleichzeitig sorgt eine hohe thermische Leitfähigkeit dafür, dass diese Wärme gleichmäßig über die Form und die Probe verteilt wird.

Schwankungen in der Dichte oder Reinheit des Graphits können zu ungleichmäßigen Temperaturfeldern führen. Diese Ungleichmäßigkeit kann zu fehlerhaften Proben mit inkonsistenten Mikrostrukturen führen.

Hochtemperaturfestigkeit

Das Graphit muss bei erhöhten Temperaturen eine außergewöhnliche mechanische Festigkeit aufweisen. Wenn das Graphit zu schwach ist, verformt oder bricht es unter der mechanischen Belastung, die zur Verdichtung des Keramik- oder Metallpulvers erforderlich ist.

Verständnis der Kompromisse

Obwohl hochreines Graphit der Standard für SPS ist, bringt es spezifische Herausforderungen mit sich, die bewältigt werden müssen, um die Probenqualität zu gewährleisten.

Chemische Reaktivität und Kontamination

Bei hohen Temperaturen kann Graphit chemisch mit bestimmten Pulvern reagieren. Dies kann zu Kohlenstoffkontamination der Probenoberfläche oder zur Bildung unerwünschter Karbide führen.

Darüber hinaus kann die Probe an den Formwänden haften bleiben, was die Entnahme erschwert und die Probe potenziell beschädigt.

Die Notwendigkeit von Isolationsschichten

Um Reaktivität und Haftung zu mindern, wird häufig Graphitpapier als Zwischenlagen verwendet.

Dieses Papier, das typischerweise mit Bornitrid beschichtet ist, fungiert als Isolationsschicht zwischen dem Pulver und der Form. Es verhindert chemische Reaktionen und Haftung, während die notwendige elektrische und thermische Kontinuität erhalten bleibt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl und Einrichtung Ihrer Graphitform sollte auf Ihre spezifischen Sinterziele zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf schneller Verdichtung liegt: Bevorzugen Sie Graphit mit hoher mechanischer Festigkeit, um die Druckanwendung (bis zu 80 MPa) ohne Formversagen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Probenreinheit liegt: Verwenden Sie immer Graphitpapier-Liner, möglicherweise mit Bornitrid-Beschichtungen, um Kohlenstoffdiffusion und Haftung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf thermischer Gleichmäßigkeit liegt: Stellen Sie sicher, dass die Graphitform eine hohe Dichte und hohe Reinheit aufweist, um konsistente elektrische Widerstands- und Wärmeleitungswege zu gewährleisten.

Letztendlich bestimmt die Graphitform die Obergrenzen für Druck und Heizrate, die Ihr SPS-Prozess erreichen kann.

Zusammenfassungstabelle:

| Funktion | Rolle im SPS-Prozess | Nutzen für die Materialproduktion |

|---|---|---|

| Formmatrize | Definiert physikalische Geometrie | Gewährleistet Maßhaltigkeit und Pulvereinschluss |

| Heizelement | Erzeugt Joule-Wärme durch gepulsten Gleichstrom | Ermöglicht ultraschnelle Heizraten und Energieeffizienz |

| Druckbehälter | Überträgt uniaxialen mechanischen Last | Fördert plastische Fließvorgänge und Hochdichtesintern |

| Leitfähiges Medium | Verteilt thermische/elektrische Energie | Gewährleistet gleichmäßige Mikrostrukturen und Materialkonsistenz |

Erweitern Sie Ihre Materialforschung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Spark-Plasma-Sinterung (SPS)-Anwendungen mit Hochleistungskomponenten. Unterstützt durch erstklassige F&E und Präzisionsfertigung bietet KINTEK spezialisierte hochreine Graphitformen und fortschrittliche thermische Systeme, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Öfen, die alle vollständig an Ihre einzigartigen Forschungs- oder Produktionsanforderungen angepasst werden können.

Sind Sie bereit, überlegene Dichte und Mikrostrukturkontrolle zu erzielen?

Kontaktieren Sie noch heute unsere technischen Experten, um Ihr Projekt zu besprechen

Visuelle Anleitung

Referenzen

- Mohamed Salaheldeen, А. Zhukov. Dependence of Magnetic Properties of As-Prepared Nanocrystalline Ni2MnGa Glass-Coated Microwires on the Geometrical Aspect Ratio. DOI: 10.3390/s24113692

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum wird eine Bornitridschicht auf Graphittiegel für Mg3Sb2-Legierungen aufgetragen? Schutz von Reinheit und Werkzeugen

- Wie beeinflusst Feuchtigkeit im Heizmaterial das Aluminiumoxid-Ofenrohr? Katastrophalen Rohrbruch verhindern

- Warum wird ein Graphittiegel für die SiNQ-Synthese bevorzugt? Beherrschen Sie das Wärmemanagement bei der magnesiothermischen Reduktion

- Wie unterstützen Vakuumsysteme das reine Dünnschichtwachstum? Verbessern Sie die chemische Reinheit von PLD mit Turbomolekularpumpen

- Wie unterstützt ein elektromechanischer Vibrator die Brennstoffzufuhr? Verbesserung der Stabilität der Kohle- und Biomasseverbrennung

- Wie kann die Temperaturbeständigkeit von Aluminiumoxid-Keramikrohren beurteilt werden? Sichern Sie die langfristige Zuverlässigkeit in Ihrem Labor

- Was ist die Funktion eines Präzisionsofens beim Trocknen von harzimprägniertem Holz? Optimieren Sie Ihre Verklebung & strukturelle Integrität

- Welche Rolle spielt ein Hochtonerde-Keramikschiffchen beim Wachstum von mit Ni-Co dotierten Kohlenstoffnanoröhren? Wichtige Erkenntnisse zur CVD-Synthese