Kurz gesagt, Feuchtigkeit in Ihrem Heizmaterial stellt eine kritische Bedrohung für die Integrität eines Aluminiumoxid-Ofenrohrs dar. Wenn ein feuchtes Material schnell erhitzt wird, verwandelt sich das eingeschlossene Wasser gewaltsam in Dampf, wodurch ein plötzlicher und starker Druckanstieg im Rohr entsteht. Dieses Ereignis, oft kombiniert mit einem Thermoschock, kann leicht zu Rissen, Brüchen und einem katastrophalen Versagen der Keramik führen.

Die primäre Gefahr von Feuchtigkeit ist nicht chemischer, sondern physikalischer Natur. Die schnelle Ausdehnung von Wasser zu Dampf in einer beengten Umgebung erzeugt immense mechanische Spannungen, denen Aluminiumoxid trotz seiner Hochtemperaturbeständigkeit nicht standhalten kann. Daher sind eine ordnungsgemäße Materialtrocknung und kontrollierte Heizraten nicht verhandelbare Sicherheitsprotokolle.

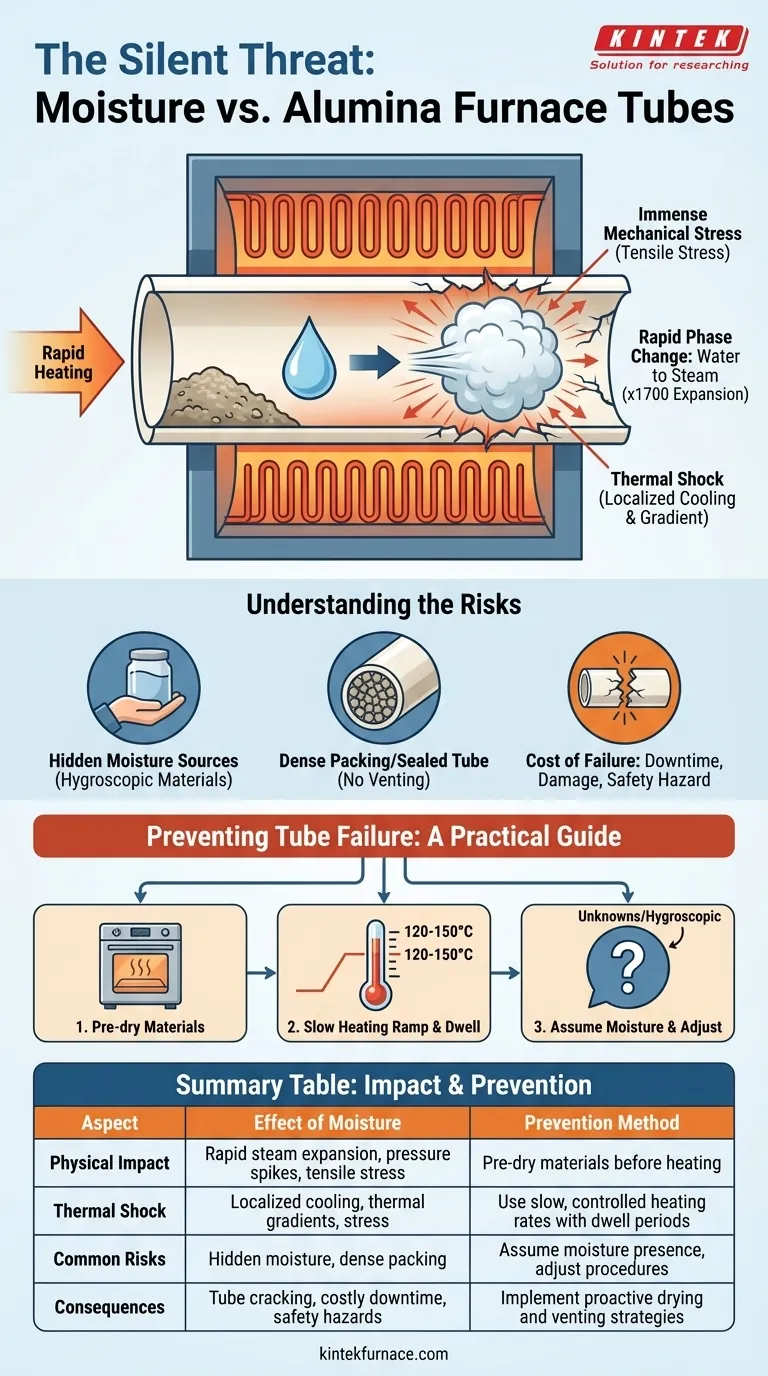

Die Physik des feuchtigkeitsinduzierten Versagens

Um ein Versagen zu verhindern, müssen Sie zuerst die wirkenden Kräfte verstehen. Der Schaden entsteht in Sekundenbruchteilen, ist aber das Ergebnis eines starken physikalischen Prozesses.

Das Problem: Schneller Phasenwechsel

Wasser erfährt eine massive Volumenausdehnung – um den Faktor 1.700 – wenn es bei atmosphärischem Druck von einer Flüssigkeit in ein Gas (Dampf) übergeht.

Wenn dieser Phasenwechsel innerhalb eines porösen Materials oder eines begrenzten Raums im Ofenrohr stattfindet, wirkt diese Ausdehnung wie eine kleine Explosion.

Wie Druck mechanische Spannung erzeugt

Der erzeugte Dampf übt einen immensen äußeren Druck auf die Innenwände des Aluminiumoxidrohrs aus.

Keramiken wie Aluminiumoxid sind unter Kompression sehr stark, aber notorisch spröde und schwach unter Zugbelastung. Der Innendruck des Dampfes setzt die Rohrwand einer Zugspannung aus, was ihr anfälligster Zustand ist.

Der verstärkende Effekt des Thermoschocks

Gleichzeitig führt die schnelle Verdampfung von Wasser zu einer lokalen Abkühlung an der Innenfläche des Rohrs.

Dies erzeugt einen scharfen Temperaturunterschied oder Temperaturgradienten zwischen der kühleren Innenwand und der heißen Außenwand. Dieser Gradient induziert seine eigene Spannung, ein Phänomen, das als Thermoschock bekannt ist und das Rohr weiter schwächt und die Spannung durch den Druckanstieg verschärft.

Risiken und häufige Fallstricke verstehen

Es reicht nicht aus, sich der Gefahr bewusst zu sein. Viele Bediener geraten in häufige Fallen, die zu Geräteschäden führen.

Versteckte Feuchtigkeitsquellen

Das Risiko beschränkt sich nicht auf sichtbar nasse Proben. Feuchtigkeit kann aus weniger offensichtlichen Quellen stammen.

Hygroskopische Materialien zum Beispiel sind Pulver oder Salze, die aktiv Umgebungsfeuchtigkeit aus der Luft aufnehmen. Ein Material, das gestern trocken war, kann heute gefährlich sein, nachdem es in einem feuchten Labor herumlag.

Der Mythos der „langsamen Erwärmung“ als Allheilmittel

Obwohl eine langsame Heizrate entscheidend ist, ist sie keine garantierte Lösung, wenn der Dampf keinen Weg zum Entweichen hat.

Wenn das Rohr versiegelt oder das Material zu dicht gepackt ist, baut sich der Druck unabhängig von der Heizrate auf. Das Ziel eines langsamen Anfahrens ist es, dem Dampf zu ermöglichen, sich allmählich zu bilden und sicher abzulassen.

Die Kosten des Versagens

Ein Rohrbruch ist mehr als nur eine Unannehmlichkeit. Er führt zu kostspieligen Ausfallzeiten, dem hohen Preis eines Ersatzrohrs und potenziellen Schäden an den Heizelementen des Ofens. Am wichtigsten ist, dass ein gewaltsamer Bruch eine erhebliche Sicherheitsgefahr darstellen kann.

Ein praktischer Leitfaden zur Vermeidung von Rohrbruch

Um Ihre Ausrüstung zu schützen und zuverlässige Ergebnisse zu gewährleisten, muss Ihr Betriebsverfahren das Risiko von Feuchtigkeit proaktiv berücksichtigen. Passen Sie Ihren Ansatz an Ihren spezifischen Prozess und Ihre Materialien an.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und Gerätelebensdauer liegt: Trocknen Sie Ihre Materialien immer in einem separaten, bei niedrigerer Temperatur arbeitenden Trockenofen vor, bevor Sie sie in den Aluminiumoxid-Rohrofen geben.

- Wenn Vortrocknen keine Option ist: Implementieren Sie eine sehr langsame, mehrstufige Heizrampe mit einer Haltezeit knapp über dem Siedepunkt von Wasser (z. B. 120-150 °C), damit der Dampf langsam und vollständig entweichen kann.

- Wenn Sie mit unbekannten oder hygroskopischen Materialien arbeiten: Gehen Sie davon aus, dass sie Feuchtigkeit enthalten, und integrieren Sie einen Vortrocknungs- oder Slow-Ramp-mit-Haltezeit-Schritt ausnahmslos in Ihr Standardverfahren.

Das proaktive Management von Feuchtigkeit ist der effektivste Weg, um die langfristige Leistung und Sicherheit Ihres Hochtemperatur-Ofensystems zu gewährleisten.

Zusammenfassungstabelle:

| Aspekt | Auswirkung von Feuchtigkeit | Vermeidungsmethode |

|---|---|---|

| Physische Auswirkung | Schnelle Dampfausdehnung verursacht Druckspitzen und Zugspannung | Materialien vor dem Erhitzen vortrocknen |

| Thermoschock | Lokale Abkühlung erzeugt Temperaturgradienten und Spannung | Langsame, kontrollierte Heizraten mit Haltezeiten verwenden |

| Häufige Risiken | Versteckte Feuchtigkeit in hygroskopischen Materialien oder dichter Packung | Annahme von Feuchtigkeitspräsenz und entsprechende Anpassung der Verfahren |

| Folgen | Rissbildung im Rohr, kostspielige Ausfallzeiten, Sicherheitsrisiken | Proaktive Trocknungs- und Entlüftungsstrategien implementieren |

Schützen Sie die Hochtemperaturprozesse Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch den Einsatz außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboren zuverlässige Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, feuchtigkeitsbedingte Ausfälle zu vermeiden und die Effizienz zu steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen und eine langfristige Geräteleistung gewährleisten können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung