Das Hochtonerde-Keramikschiffchen dient als chemisch inertes Fundament für die Synthese von mit Ni-Co dotierten Kohlenstoffnanoröhren. Es fungiert als primäres Gefäß zur Aufnahme des Kupfersubstrats und der Katalysatorvorläufer, wobei es die strukturelle Integrität aufrechterhält und die Reaktion vor Kontamination schützt.

Kernbotschaft Die kritische Funktion des Schiffchens besteht darin, in reduzierenden Hochtemperaturumgebungen physikalisch und chemisch stabil zu bleiben. Indem es Reaktionen zwischen dem Gefäß und der Probe verhindert, stellt es sicher, dass die synthetisierten Nanoröhren rein und leicht sammelbar bleiben.

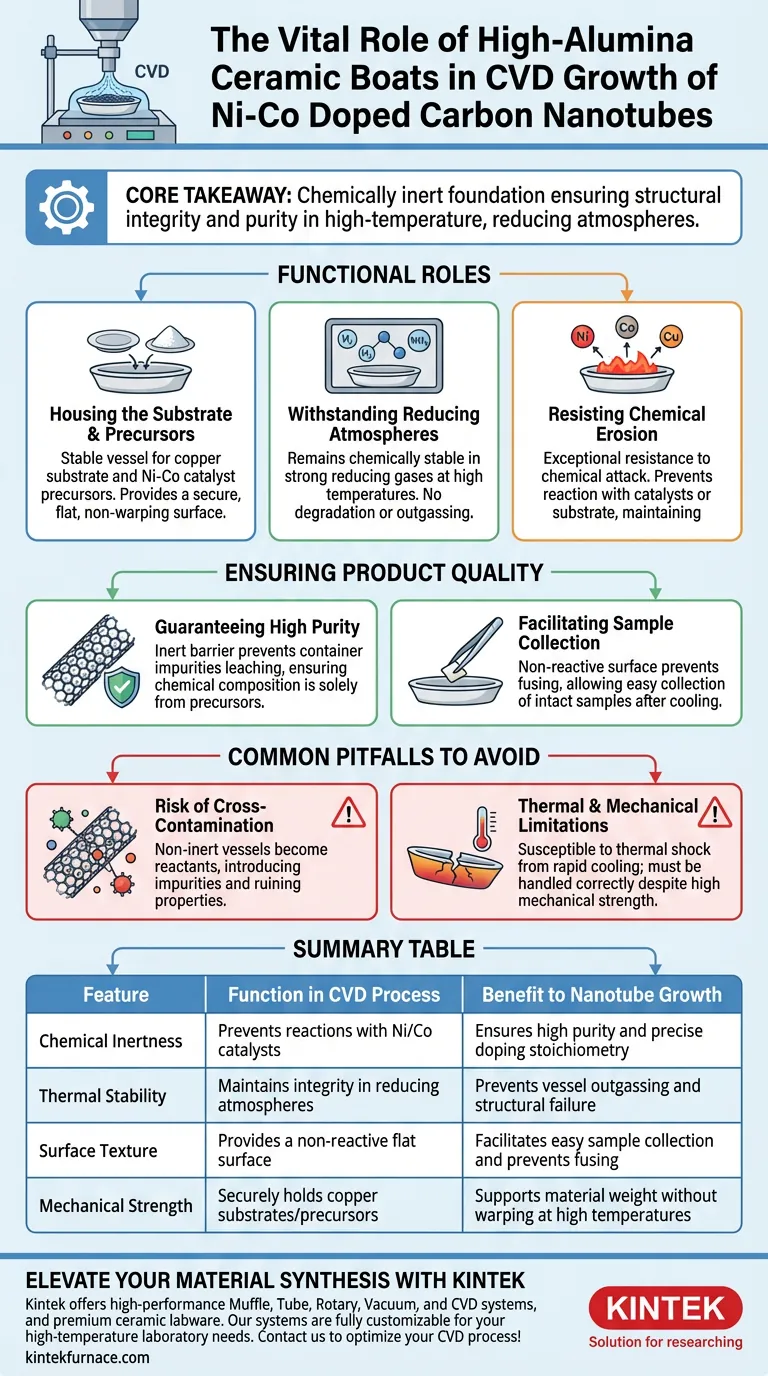

Die funktionalen Rollen des Aluminiumoxid-Schiffchens

Das Hochtonerde-Keramikschiffchen ist nicht nur ein Behälter; es ist eine aktive Komponente zur Aufrechterhaltung der Integrität der Chemical Vapor Deposition (CVD)-Umgebung. Seine spezifischen Rollen werden durch die rauen Bedingungen bestimmt, die für das Wachstum von mit Ni-Co dotierten Kohlenstoffnanoröhren erforderlich sind.

Aufnahme des Substrats und der Vorläufer

Die primäre mechanische Rolle des Schiffchens ist die eines stabilen Gefäßes. Es nimmt physisch das Kupfersubstrat und die für die Reaktion erforderlichen Katalysatorvorläufer auf.

Da die Synthese feste Vorläufer und Metallsubstrate beinhaltet, muss das Schiffchen eine sichere, ebene Oberfläche bieten, die sich während des Prozesses nicht verzieht oder abbaut.

Beständigkeit gegen reduzierende Atmosphären

CVD-Prozesse für das Nanoröhrenwachstum verwenden oft stark reduzierende Atmosphären (typischerweise unter Beteiligung von Wasserstoff oder Ammoniak).

Die Hochtonerde-Keramikzusammensetzung wird speziell wegen ihrer Fähigkeit ausgewählt, in diesen Umgebungen stabil zu bleiben. Im Gegensatz zu minderwertigeren Materialien, die sich zersetzen oder ausgasen könnten, wenn sie bei hoher Hitze reduzierenden Gasen ausgesetzt sind, behält das Aluminiumoxid-Schiffchen seine chemische Struktur bei.

Beständigkeit gegen chemische Erosion

Hohe Temperaturen erhöhen die Reaktivität aller am Prozess beteiligten Materialien.

Das Hochtonerde-Schiffchen bietet eine außergewöhnliche Beständigkeit gegen chemische Erosion. Dies verhindert, dass das Gefäß selbst mit den Metallkatalysatoren (Nickel und Kobalt) oder dem Kupfersubstrat reagiert, was andernfalls die Stöchiometrie der Reaktion verändern würde.

Gewährleistung der Produktqualität

Die Wahl des Schiffchenmaterials korreliert direkt mit der Qualität des Endnanomaterials.

Gewährleistung hoher Reinheit

Das ultimative Ziel des CVD-Prozesses ist die Herstellung von hochreinen, mit Ni-Co dotierten Kohlenstoffnanoröhren.

Indem das Schiffchen als inerte Barriere fungiert, verhindert es, dass Material des Behälters Verunreinigungen in die wachsenden Nanoröhren auslaugt. Dies stellt sicher, dass die chemische Zusammensetzung des Endprodukts ausschließlich durch die Vorläufer und nicht durch das Laborgerät bestimmt wird.

Erleichterung der Probensammlung

Neben der Reinheit erleichtert das Schiffchen den praktischen Aspekt der Entnahme des Materials.

Da die Aluminiumoxid-Oberfläche nicht mit der Probe reagiert, verhindert sie, dass die synthetisierten Nanoröhren oder das Substrat am Schiffchen verschmelzen. Dies stellt sicher, dass die Proben nach dem Abkühlen des Systems leicht und intakt zu entnehmen sind.

Häufig zu vermeidende Fallstricke

Obwohl das Hochtonerde-Schiffchen robust ist, ist das Verständnis der Grenzen bei der Auswahl von CVD-Gefäßen für die Reproduzierbarkeit unerlässlich.

Das Risiko von Kreuzkontaminationen

Wenn ein Schiffchen nicht ausreichend inert ist (oder wenn eine minderwertigere Keramik verwendet wird), wird das Gefäß zu einem Reaktanten. Dies führt Fremdelemente in das Kristallgitter der Nanoröhren ein und ruiniert deren elektronische oder mechanische Eigenschaften.

Thermische und mechanische Grenzen

Obwohl Hochtonerde-Schiffchen eine hohe mechanische Festigkeit aufweisen, müssen sie korrekt gehandhabt werden. Wie alle Keramiken sind sie anfällig für thermische Schocks, wenn sie zu schnell abgekühlt werden. Ihr Hauptvorteil gegenüber anderen Materialien in diesem spezifischen Kontext ist jedoch ihre überlegene Fähigkeit, die Kombination aus hoher mechanischer Belastung und chemischem Angriff ohne strukturelles Versagen zu widerstehen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Gefäßes ist ebenso wichtig wie die Auswahl des richtigen Katalysators. Hier erfahren Sie, wie Sie Ihre Ausrüstungswahl basierend auf Ihren Zielen priorisieren:

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Priorisieren Sie ein Hochtonerde-Schiffchen, um chemisches Auslaugen zu vermeiden und sicherzustellen, dass keine Fremdatome die Ni-Co-Dotierung beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Probenentnahme liegt: Verlassen Sie sich auf die inerte Oberfläche des Hochtonerde-Schiffchens, um zu verhindern, dass das Substrat am Gefäß haftet, und stellen Sie so eine maximale Ausbeute bei der Entnahme sicher.

Der Erfolg beim Wachstum von mit Ni-Co dotierten Kohlenstoffnanoröhren beruht auf einem inerten Gefäß, das die Reaktion von der Umgebung isoliert.

Zusammenfassungstabelle:

| Merkmal | Funktion im CVD-Prozess | Nutzen für das Nanoröhrenwachstum |

|---|---|---|

| Chemische Inertheit | Verhindert Reaktionen mit Ni/Co-Katalysatoren | Gewährleistet hohe Reinheit und präzise Dotierungsstöchiometrie |

| Thermische Stabilität | Erhält die Integrität in reduzierenden Atmosphären | Verhindert Ausgasung des Gefäßes und strukturelles Versagen |

| Oberflächentextur | Bietet eine nicht reaktive ebene Fläche | Erleichtert die einfache Probensammlung und verhindert Verschmelzung |

| Mechanische Festigkeit | Hält Kupfersubstrate/Vorläufer sicher | Trägt das Materialgewicht ohne Verzug bei hohen Temperaturen |

Verbessern Sie Ihre Materialssynthese mit KINTEK

Präzision beim Wachstum von Nanomaterialien beginnt mit der richtigen Umgebung. Gestützt auf Experten-F&E und Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie hochwertige Keramik-Laborgeräte, die für rigorose Forschung entwickelt wurden. Ob Sie dotierte Kohlenstoffnanoröhren oder spezialisierte Dünnschichten züchten, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Hochtemperatur-Laboranforderungen zu erfüllen.

Bereit, Ihren CVD-Prozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten!

Visuelle Anleitung

Referenzen

- A. Shameem, P. Sivaprakash. A High-Performance Supercapacitor Based on Hierarchical Template-Free Ni/SnO2 Nanostructures via Hydrothermal Method. DOI: 10.3390/ma17081894

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Warum wird eine Labor-Pelletpresse zum Verpressen von Pulvern verwendet? Optimierung der Leitfähigkeit für Flash-Joule-Erhitzung

- Warum einen Schmelzofen und Platintiegel für die Röntgenfluoreszenzanalyse von Magnesiumschlacke verwenden? Sorgen Sie für genaue Ergebnisse

- Was sind die thermischen Eigenschaften von Aluminiumoxidrohren? Entdecken Sie ihre Hochtemperaturfestigkeit und Stabilität

- Welche Funktion erfüllt eine Planetenkugelmühle bei der Synthese von LiFePO4/C? Optimierung der Leitfähigkeit von Batteriematerialien

- Was ist der primäre Verwendungszweck eines Tiegelofens? Ideal zum effizienten Schmelzen von Nichteisenmetallen

- Was ist der spezifische Zweck der Verwendung eines Graphittiegels mit Stopfen während des Schmelzprozesses von Mg3Sb2?

- Was ist der Zweck der Verwendung spezieller Vakuumglasröhrchen für die Probenahme? Gewährleistung der chemischen Integrität von KR-Rührern

- Was sind die Vorteile der Verwendung eines Zweifarben-Pyrometers? Präzise Erfassung für Öfen mit extrem hohen Temperaturen