Um eine genaue Analyse von Magnesiumschlacke zu erreichen, werden ein Schmelzofen und Platintiegel verwendet, um das inkonsistente, pulverförmige Rohmaterial in eine perfekt gleichmäßige Glasscheibe umzuwandeln. Dieser kritische Vorbereitungsschritt schmilzt die Schlacke mit einem Flussmittel und eliminiert so vollständig physikalische und mineralogische Variationen in der Probe, die sonst Röntgenfluoreszenz (XRF)-Ergebnisse unzuverlässig machen würden.

Die größte Herausforderung bei der Analyse von Materialien wie Magnesiumschlacke ist ihre inhärente Uneinheitlichkeit. Die Schmelzperlenmethode ist die definitive Lösung, die sicherstellt, dass der Röntgenstrahl mit einer perfekt homogenen Probe interagiert, was der einzige Weg ist, um präzise und wiederholbare chemische Messungen zu garantieren.

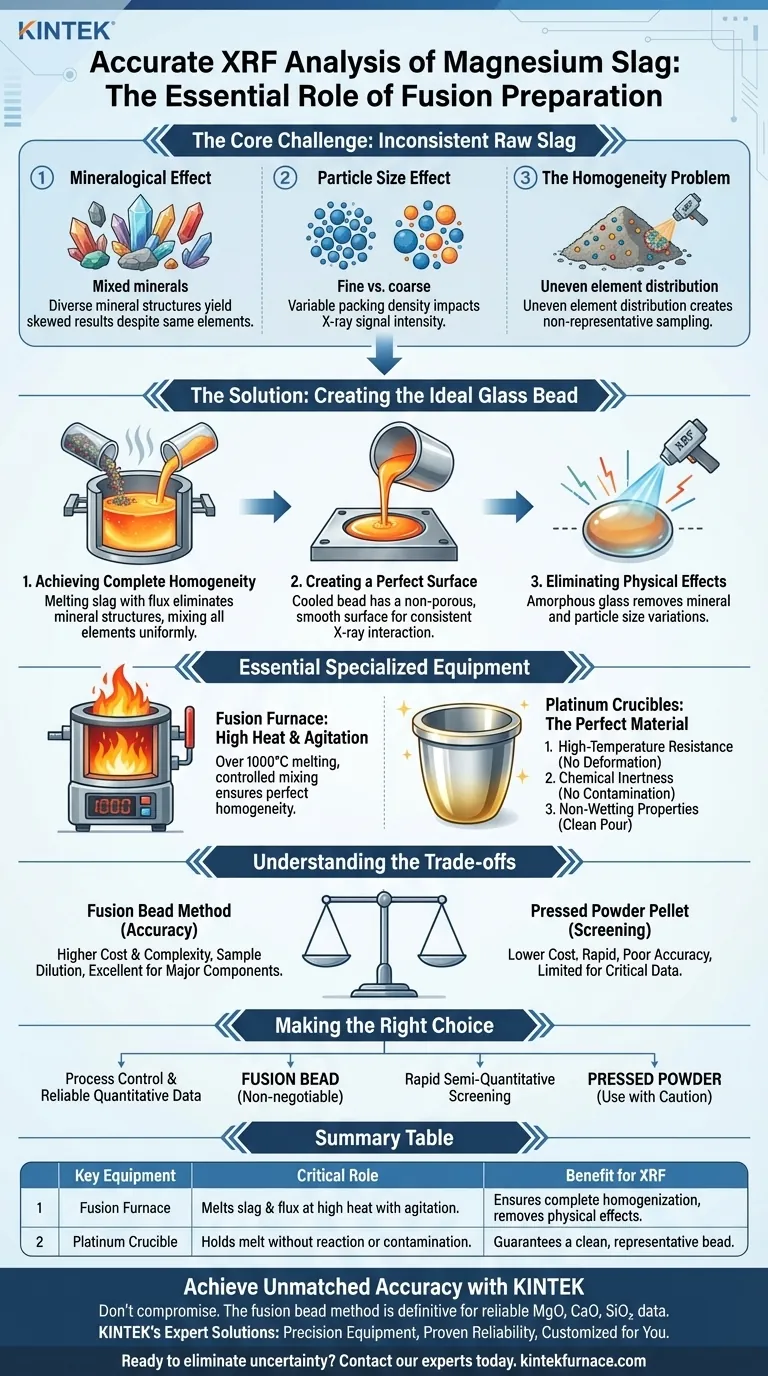

Die Kernherausforderung: Warum Rohschlacke für XRF ungeeignet ist

Die direkte Analyse einer gepressten Pulverprobe von Magnesiumschlacke mit XRF führt zu ungenauen Daten. Dies liegt an mehreren physikalischen und chemischen Inkonsistenzen im Probenmaterial, die den Messprozess stören.

Der mineralogische Effekt

Magnesiumschlacke ist keine einzelne chemische Verbindung, sondern eine Mischung verschiedener Mineralien. Jedes Mineral hat eine einzigartige Kristallstruktur, die unterschiedlich mit Röntgenstrahlen interagiert, selbst wenn die gesamte elementare Zusammensetzung gleich ist. Diese Variation verzerrt die analytischen Ergebnisse.

Der Partikelgrößeneffekt

Die Größe und Packung der Partikel in einem gepressten Pulverpellet beeinflusst direkt die Intensität des Röntgenstrahls. Feinere Partikel können zu einem stärkeren Signal führen als gröbere Partikel aus exakt demselben Material, was eine signifikante Fehlerquelle darstellt, die nicht einfach korrigiert werden kann.

Das Homogenitätsproblem

Die Verteilung der Elemente im Rohschlackepulver ist selten gleichmäßig. Der kleine Bereich, der vom XRF-Strahl analysiert wird, ist möglicherweise nicht repräsentativ für die gesamte Probe, was zu Ergebnissen führt, die nicht die wahre Gesamtmenge widerspiegeln.

Wie die Schmelze die ideale analytische Probe erzeugt

Der Schmelzprozess ist darauf ausgelegt, systematisch jede Quelle von probenbezogenen Fehlern zu eliminieren, indem ein völlig neues, ideales Material für die Analyse geschaffen wird.

Vollständige Homogenität erreichen

Der Prozess beinhaltet das Schmelzen der Schlacke mit einem Flussmittel (wie Natriumtetraborat) bei sehr hohen Temperaturen. Dies löst die ursprünglichen Mineralstrukturen vollständig auf und mischt alle Elemente gründlich zu einer gleichmäßigen geschmolzenen Glaslösung.

Eine perfekte Oberfläche schaffen

Dieses geschmolzene Glas wird dann in einer Form abgekühlt, um eine feste Perle zu bilden. Die resultierende Perle hat eine perfekt flache, glatte und nicht poröse Oberfläche, was die ideale Geometrie für eine konsistente und vorhersehbare Interaktion mit dem Röntgenstrahl darstellt.

Alle physikalischen Effekte eliminieren

Durch die Schaffung dieses neuen, amorphen Glaszustands werden die problematischen mineralogischen und partikelgrößenbezogenen Effekte vollständig beseitigt. Der XRF-Spektrometer kann nun die wahre elementare Zusammensetzung ohne physikalische Interferenzen messen.

Die wesentliche Rolle spezialisierter Ausrüstung

Um diese perfekte Umwandlung von einem Pulver zu einer Glasperle zu erreichen, sind hochspezifische Werkzeuge erforderlich, die den extremen Bedingungen des Prozesses standhalten können.

Warum ein Schmelzofen?

Ein spezieller Schmelzofen ist erforderlich, um die intensive Hitze (oft über 1000 °C) zu liefern, die zum Schmelzen der Schlacke und des Flussmittels benötigt wird. Entscheidend ist, dass diese Geräte auch eine kontrollierte Bewegung oder ein Schaukeln bieten, was für die Gewährleistung einer perfekten Homogenisierung der geschmolzenen Mischung vor dem Abkühlen unerlässlich ist.

Warum Platintiegel?

Platin (oft mit Gold legiert) ist aus drei entscheidenden Gründen das Material der Wahl für Tiegel und Formen:

- Hohe Temperaturbeständigkeit: Es hat einen sehr hohen Schmelzpunkt und hält dem Schmelzprozess leicht stand, ohne sich zu verformen oder zu versagen.

- Chemische Inertheit: Platin reagiert nicht mit der Probe oder dem Flussmittel und verhindert so jegliche Kontamination, die die Analyse beeinträchtigen würde.

- Nicht-Benetzende Eigenschaften: Das geschmolzene Glas haftet nicht an der Platinoberfläche. Dies ermöglicht ein sauberes, vollständiges Ausgießen in die Form und stellt sicher, dass die endgültige Perle eine genaue Darstellung der gesamten vorbereiteten Probe ist.

Verständnis der Kompromisse

Obwohl die Schmelzmethode für die Genauigkeit überlegen ist, ist es wichtig, ihre praktischen Auswirkungen zu verstehen.

Kosten und Komplexität

Platintiegel und automatisierte Schmelzöfen stellen im Vergleich zur einfachen hydraulischen Presse zur Herstellung von Pulverpellets eine erhebliche Investition dar. Der Prozess erfordert auch mehr Zeit und geschultes Personal.

Probenverdünnung

Das Hinzufügen von Flussmittel zur Schlacke verdünnt die Probe. Dies senkt die Signalintensität für alle Elemente, was eine Herausforderung für die Detektion von Spurenelementen sein kann. Für die Hauptbestandteile in Schlacke (z. B. MgO, CaO, SiO₂) ist dies jedoch ein notwendiger und akzeptabler Kompromiss für die Genauigkeit.

Die richtige Wahl für Ihr Ziel treffen

Ihr analytisches Ziel sollte Ihre Probenvorbereitungsmethode bestimmen.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und zuverlässigen quantitativen Daten liegt: Die Schmelzperlenmethode ist unerlässlich, um die Hauptbestandteile von Magnesiumschlacke genau zu analysieren.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, semi-quantitativen Überprüfung liegt: Ein gepresstes Pulverpellet kann eine schnelle Überprüfung ermöglichen, aber die Ergebnisse müssen mit äußerster Vorsicht behandelt werden und sind nicht für kritische Entscheidungen geeignet.

Letztendlich ist die Schmelzmethode der Industriestandard, da sie Probenunsicherheit durch analytische Sicherheit ersetzt.

Zusammenfassungstabelle:

| Schlüsselausrüstung | Kritische Rolle bei der Schmelze | Vorteil für die XRF-Analyse |

|---|---|---|

| Schmelzofen | Schmilzt Schlacke und Flussmittel bei hohen Temperaturen (>1000 °C) unter Bewegung. | Gewährleistet vollständige Probenhomogenisierung und eliminiert mineralogische und partikelgrößenbezogene Effekte. |

| Platintiegel | Hält die Schmelze, ohne mit der Probe zu reagieren oder sie zu kontaminieren. | Garantiert eine saubere, repräsentative Perle, frei von Verunreinigungen, die die Ergebnisse verfälschen würden. |

Erzielen Sie unübertroffene Genauigkeit bei Ihrer Schlackeanalyse

Lassen Sie nicht zu, dass inkonsistente Proben Ihre XRF-Ergebnisse beeinträchtigen. Die Schmelzperlenmethode ist die definitive Lösung für zuverlässige quantitative Daten zu Hauptbestandteilen wie MgO, CaO und SiO₂.

KINTEKs Expertenlösungen sind auf Ihren Erfolg ausgelegt:

- Präzisionsausrüstung: Unsere Muffel-, Rohr- und Hochtemperaturöfen sind für die anspruchsvollen Anforderungen der Schmelzvorbereitung ausgelegt.

- Bewährte Zuverlässigkeit: Unterstützt durch F&E und Fertigungsexperten gewährleisten unsere Systeme wiederholbare, kontaminationsfreie Ergebnisse.

- Auf Sie zugeschnitten: Wir passen unsere Öfen an die einzigartigen Arbeitsabläufe und Probenanforderungen Ihres Labors an.

Bereit, analytische Unsicherheiten zu beseitigen? Kontaktieren Sie noch heute unsere Experten, um die perfekte Schmelzlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision