Der Hauptvorteil eines Zweifarben-Pyrometers ist seine Fähigkeit, präzise Temperaturmessungen zu liefern, indem es das Verhältnis der Strahlungsenergie bei zwei verschiedenen Wellenlängen misst. Im Gegensatz zu Standardgeräten, die die absolute Intensität messen, werden bei dieser Methode Fehler durch Signalabschwächung effektiv eliminiert, was sie zur überlegenen Wahl für raue Umgebungen mit extrem hohen Temperaturen macht.

Kernbotschaft: In Ofenumgebungen, die 1650 °C erreichen, versagen herkömmliche Messmethoden oft aufgrund physikalischer Hindernisse oder schwankender Materialeigenschaften. Ein Zweifarben-Pyrometer löst dieses Problem, indem es sich auf das Verhältnis der Wellenlängen und nicht auf die gesamte Signalstärke stützt, wodurch eine zuverlässige Prozesskontrolle auch dann gewährleistet wird, wenn der optische Weg durch Staub, Rauch oder verschmutzte Fenster beeinträchtigt ist.

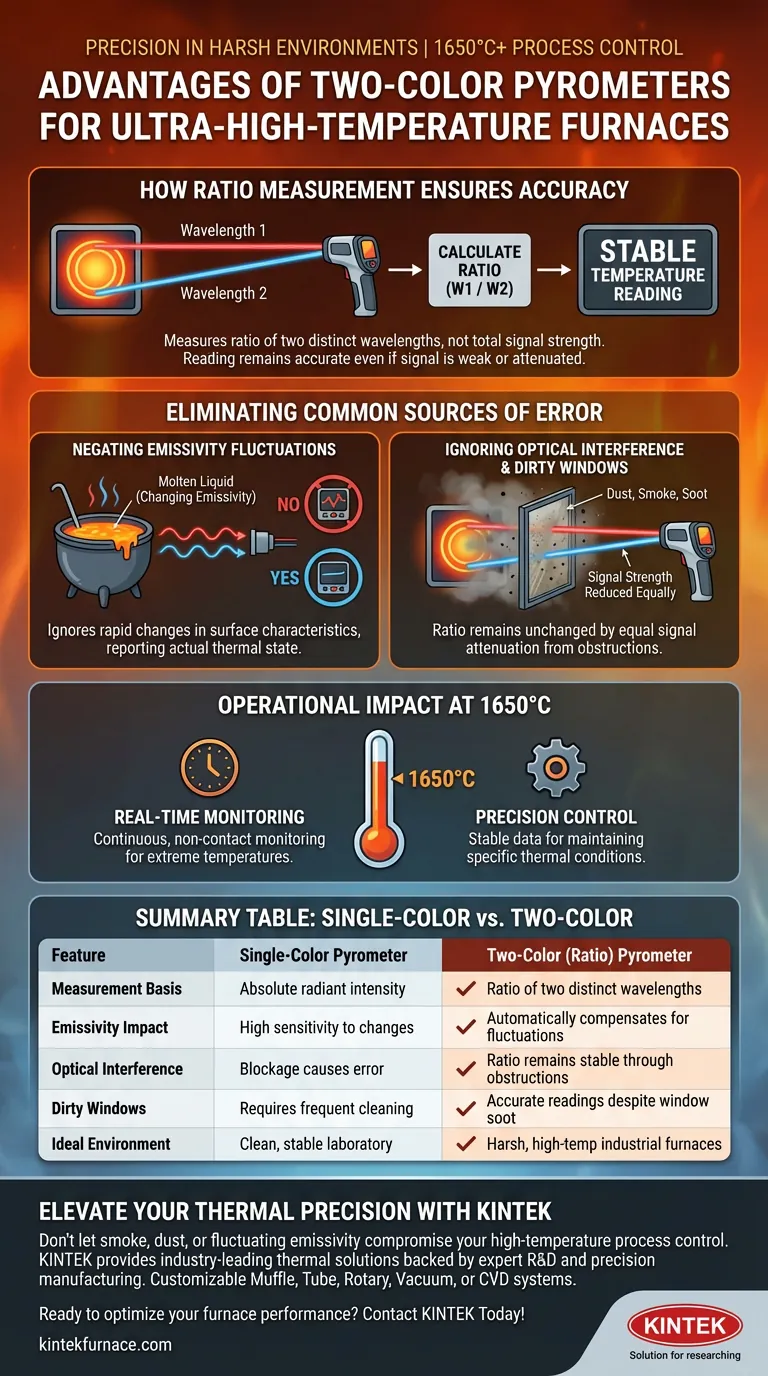

Wie die Verhältnis-Messung die Genauigkeit gewährleistet

Messung unterschiedlicher Wellenlängen

Standard-Pyrometer verlassen sich zur Berechnung der Temperatur auf die gesamte empfangene Energie. Ein Zweifarben-Pyrometer misst jedoch gleichzeitig die Strahlungsenergie bei zwei separaten Wellenlängen.

Die Stabilität des Verhältnisses

Das Gerät ermittelt die Temperatur durch Berechnung des Verhältnisses zwischen diesen beiden Messungen. Da die Temperaturmessung auf dieser Beziehung und nicht auf der Rohsignalstärke basiert, bleibt die Anzeige auch bei schwachem Gesamtsignal stabil.

Beseitigung häufiger Fehlerquellen

Ausgleich von Emissionsgradschwankungen

Bei der Verarbeitung von geschmolzenen Flüssigkeiten kann der Emissionsgrad (die Effizienz, mit der eine Oberfläche Energie abstrahlt) des Materials schnell schwanken. Standard-Sensoren interpretieren diese Änderungen als Temperaturänderungen, was zu falschen Daten führt.

Lösung des Problems der "sich ändernden Oberfläche"

Ein Zweifarben-Pyrometer eliminiert effektiv Fehler, die durch Änderungen des Oberflächenemissionsgrads verursacht werden. Dies stellt sicher, dass die gemeldete Temperatur den tatsächlichen thermischen Zustand der geschmolzenen Flüssigkeit widerspiegelt und nicht nur ihre Oberflächeneigenschaften.

Ignorieren optischer Störungen

Öfen mit extrem hohen Temperaturen sind notorisch schmutzige Umgebungen, oft gefüllt mit Rauch, Staub oder Dampf. Darüber hinaus werden die Sichtfenster, die zur Beobachtung des Prozesses verwendet werden, häufig mit Ruß oder Ablagerungen bedeckt.

Durchdringung von Hindernissen

Da Staub und Fensterverschmutzung die Signalstärke beider Wellenlängen typischerweise gleichermaßen reduzieren, bleibt das Verhältnis unverändert. Dies ermöglicht es dem Pyrometer, genaue, berührungslose Messungen auch durch ein verschmutztes Fenster oder eine rauchige Atmosphäre zu liefern.

Betriebliche Auswirkungen bei 1650 °C

Echtzeit-Überwachung

Bei extremen Temperaturen wie 1650 °C sind Kontakt-Sensoren oft unpraktisch oder kurzlebig. Die Zweifarben-Pyrometrie bietet eine äußerst zuverlässige berührungslose Methode zur kontinuierlichen Überwachung.

Präzise Steuerung

Die Fähigkeit, Umwelteinflüsse zu ignorieren, ermöglicht eine präzise Echtzeitsteuerung des Ofens. Diese Stabilität ist entscheidend für die Aufrechterhaltung der spezifischen thermischen Bedingungen, die für die Verarbeitung geschmolzener Flüssigkeiten erforderlich sind.

Kontext und Überlegungen

Spezialisiert für Extreme

Obwohl diese Technologie äußerst effektiv ist, ist sie speziell für Umgebungen optimiert, in denen Signalabschwächung ein bekanntes Problem darstellt. Sie wurde entwickelt, um Hindernisse zu überwinden, die Einkanal-Pyrometer ungenau machen.

Grenzen der berührungslosen Messung

Es ist wichtig zu bedenken, dass das Gerät zwar durch Interferenzen sehen kann, aber immer noch eine Sichtlinie zum Ziel benötigt. Es ist ein optisches Instrument zur Interpretation von Strahlungsenergie, keine physische Sonde.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Zweifarben-Pyrometer die richtige Lösung für Ihre spezifische Ofenanwendung ist, sollten Sie Folgendes berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Bewältigung schmutziger Umgebungen liegt: Nutzen Sie diese Technologie, um Fehler durch Staub, Rauch oder Ruß zu umgehen, die sich auf Ihren Sichtfenstern ansammeln.

- Wenn Ihr Hauptaugenmerk auf der Stabilität von geschmolzenem Metall liegt: Wählen Sie dieses Gerät, um genaue Messwerte trotz des sich ständig ändernden Emissionsgrads der Flüssigkeitsoberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit bei extremen Temperaturen liegt: Verlassen Sie sich auf diese berührungslose Methode zur Überwachung von Temperaturen über 1650 °C, ohne Sensoren physischer Zerstörung auszusetzen.

Indem die Temperaturmessung von der Signalintensität entkoppelt wird, verwandelt das Zweifarben-Pyrometer eine volatile, variable Umgebung in eine Quelle konsistenter, verwertbarer Daten.

Zusammenfassungstabelle:

| Merkmal | Einkanal-Pyrometer | Zweifarben- (Verhältnis-) Pyrometer |

|---|---|---|

| Messgrundlage | Absolute Strahlungsintensität | Verhältnis zweier unterschiedlicher Wellenlängen |

| Emissionsgrad-Einfluss | Hohe Empfindlichkeit gegenüber Änderungen | Kompensiert automatisch für Schwankungen |

| Optische Störungen | Blockade (Staub/Rauch) verursacht Fehler | Verhältnis bleibt durch Hindernisse stabil |

| Verschmutzte Fenster | Erfordert häufige Reinigung | Genaue Messwerte trotz Fensterruß |

| Ideale Umgebung | Saubere, stabile Laborumgebungen | Raue, Hochtemperatur-Industrieöfen |

Verbessern Sie Ihre thermische Präzision mit KINTEK

Lassen Sie nicht zu, dass Rauch, Staub oder schwankender Emissionsgrad Ihre Hochtemperatur-Prozesssteuerung beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die durch fachkundige F&E und präzise Fertigung unterstützt werden.

Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen. Unsere spezielle Expertise stellt sicher, dass Ihre Hochtemperaturprozesse stabil, genau und effizient bleiben.

Bereit, die Leistung Ihres Ofens zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich von unseren Experten beraten zu lassen

Visuelle Anleitung

Referenzen

- Hyunjae Kim, Youn‐Bae Kang. Evaporation of Sn from Molten Fe–C–S Alloy Under Reduced Pressure at 1650 $$^\circ $$C for Developing Sustainable Ferrous Scrap Recycling Process. DOI: 10.1007/s11663-025-03579-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Muss beim Starten der zirkulierenden Wasser-Multifunktions-Vakuumpumpe Wasser hinzugefügt werden? Gewährleistung optimaler Leistung und Vermeidung von Schäden

- Warum hochreine MgO-Tiegel bei 1400°C verwenden? Sichere chemische Isolation und Datenintegrität bei der Entschwefelung

- Was ist die Bedeutung der Verwendung externer Thermometer zur Überwachung von Bleibädern? Gewährleistung von Präzision bei der chemischen Raffination

- Wie funktioniert eine abgedichtete Hochreinigungs-Graphit-Reaktionsbox? Optimierung der Sb-Ge-Dünnschicht-Selenisierung

- Wie wird die Messgenauigkeit bei Infrarot-Pyrometern aufrechterhalten? Beherrschen Sie die optische Hygiene für metallische Schmelzen bei hohen Temperaturen

- Welche Rolle spielt ein hochpräzises Infrarot-Thermometer in der Double-Glow-Plasma-Metallurgie? Sicherstellung von Präzision & Schutz von Materialien

- Was ist der Zweck eines Laborvakuumsystems bei der photokatalytischen Wasserstoffentwicklung? Sicherstellung genauer Daten

- Welche Fertigungsprozesse sind auf Laboröfen angewiesen? Präzisionswärmebehandlung für fortschrittliche Materialien