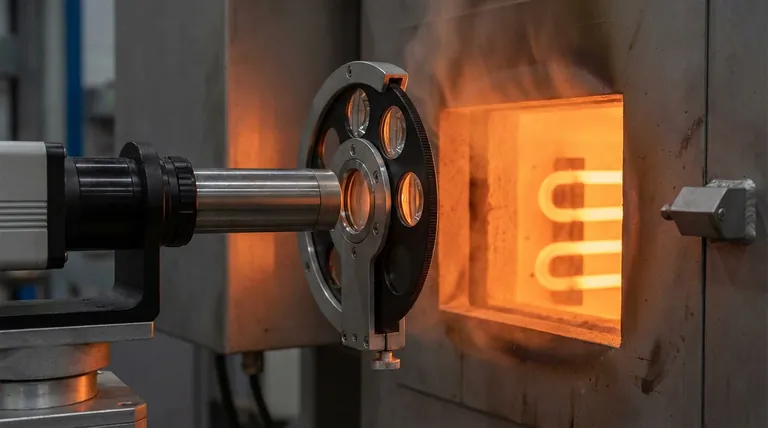

Die Messgenauigkeit bei der Verarbeitung metallischer Schmelzen bei hohen Temperaturen wird durch den mechanischen Schutz des optischen Pfades des Pyrometers vor der rauen Umgebung aufrechterhalten. Während sich der Sensor auf das Plancksche Strahlungsgesetz stützt, um die Temperatur aus der Infrarotstrahlung zu berechnen, kann die physikalische Ansammlung von Metalldämpfen und Staub auf dem Sichtfenster diese Strahlung behindern. Um diesen "Beschlag"-Effekt zu verhindern, verwenden fortschrittliche Systeme ein rotierendes Schutzrad, das mit mehreren Linsen und Spiegeln ausgestattet ist, um sicherzustellen, dass während der experimentellen Zyklen eine saubere Sichtlinie verfügbar ist.

Die Kernbotschaft Bei hohen Temperaturen liegt die Genauigkeit weniger an der Elektronik des Sensors als vielmehr an der optischen Hygiene. Selbst das präziseste Pyrometer versagt, wenn Metalldämpfe auf dem Sichtfenster abgelagert werden; daher ist ein mechanisches System, das frische optische Elemente in Position dreht, für eine konsistente, langfristige Datenintegrität unerlässlich.

Die Herausforderung von Hochtemperaturumgebungen

Die Gefahr der Dampfablagerung

In Verarbeitungsumgebungen von 300 °C bis 2400 °C ist die Hauptgefahr für die Genauigkeit nicht die Hitze, sondern Feinstaub.

Metallische Schmelzen setzen Dämpfe und Staub frei, die natürlich aufsteigen und sich auf kühleren Oberflächen ablagern.

Wenn diese Verunreinigungen das Sichtfenster beschichten, blockieren sie die Infrarotenergie. Dies zwingt das Pyrometer, eine niedrigere Temperatur als die tatsächliche zu messen, was zu Prozessfehlern führt.

Warum Kontaktsensoren versagen

Die Aufrechterhaltung der Genauigkeit ist schwierig, da herkömmliche Alternativen wie Thermoelemente für diese Extreme oft ungeeignet sind.

In Vakuum- oder Hochstrom-Sinterumgebungen leiden Thermoelemente unter elektromagnetischen Störungen (EMI), die die Messwerte verfälschen.

Darüber hinaus haben physische Sonden bei Einwirkung von extrem hohen Temperaturen und reaktiven geschmolzenen Metallen eine begrenzte Lebensdauer.

Die mechanische Lösung für Genauigkeit

Das rotierende Schutzrad

Um die Dampfablagerung zu verhindern, verwenden zuverlässige Systeme ein rotierendes Schutzrad.

Dieser Mechanismus beherbergt mehrere Linsen und Spiegel. Wenn der Prozess fortschreitet und ein Segment durch Staub oder Dampf beeinträchtigt wird, dreht sich das Rad, um ein frisches, sauberes optisches Element freizulegen.

Erhaltung des optischen Pfades

Diese mechanische Drehung stellt sicher, dass der Lichtweg frei bleibt.

Durch die Aufrechterhaltung eines freien Weges kann das Pyrometer die Infrarotstrahlung gemäß dem Planckschen Strahlungsgesetz genau empfangen.

Dies ermöglicht eine präzise Überwachung der Mitte der Form (oft Graphit) durch ein Beobachtungsloch, um sicherzustellen, dass komplexe Heizprofile und Haltezeiten ohne Drift eingehalten werden.

Abwägungen verstehen

Mechanische Komplexität

Während ein Schutzrad das Genauigkeitsproblem löst, führt es bewegliche Teile in das Sensorsystem ein.

Im Gegensatz zu einem statischen Sensor erfordert dieser Mechanismus eine Synchronisation mit dem Prozesszyklus, um sicherzustellen, dass eine frische Linse für kritische Messungen verfügbar ist.

Abhängigkeit von der Sichtlinie

Die Infrarot-Pyrometrie ist streng genommen eine berührungslose Technologie mit direkter Sichtlinie.

Die Genauigkeit hängt vollständig von der Ausrichtung des Sichtfensters und des Beobachtungslochs ab.

Wenn sich das interne Beobachtungsloch in der Form verschiebt oder durch Schutt physisch blockiert wird, den das Schutzrad nicht erreichen kann, schlägt die Messung unabhängig von der Kalibrierung des Sensors fehl.

Die richtige Wahl für Ihr Ziel treffen

Um konsistente Ergebnisse bei der Verarbeitung metallischer Schmelzen zu erzielen, überlegen Sie, wie Sie die Langlebigkeit des Sensors gegenüber der unmittelbaren Datenpräzision priorisieren.

- Wenn Ihr Hauptaugenmerk auf Langzyklus-Prozessen liegt: Priorisieren Sie Systeme mit einem Schutzrad mit hoher Kapazität, um sicherzustellen, dass Ihnen nicht die sauberen optischen Elemente ausgehen, bevor der Prozess abgeschlossen ist.

- Wenn Ihr Hauptaugenmerk auf elektromagnetischer Immunität liegt: Verlassen Sie sich auf berührungslose Pyrometer anstelle von Thermoelementen, um Rauschen von Hochstrom-Heizelementen zu eliminieren.

Genauigkeit in der Pyrometrie bedeutet nicht nur, Licht zu messen; es bedeutet, zu gewährleisten, dass der Weg für dieses Licht frei bleibt.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Genauigkeit | Lösung |

|---|---|---|

| Dampfablagerung | Blockiert IR-Strahlung; führt zu Untermessung der Temperatur | Rotierendes Schutzrad mit frischen Linsen |

| EMI-Interferenz | Verzerrt elektronische Signale in Thermoelementen | Berührungslose Pyrometrie (elektromagnetische Immunität) |

| Optischer Pfad | Physische Hindernisse führen zu vollständigem Messversagen | Klare Sichtlinie und ausgerichtete Beobachtungslöcher |

| Extreme Hitze | Degradiert physische Sonden und Kontaktsensoren | Hochtemperatur-Berührungslose Überwachung (Planck'sches Gesetz) |

Präzisionswärmebehandlung beginnt mit KINTEK

Lassen Sie nicht zu, dass Dampfablagerungen oder elektromagnetische Störungen Ihre Datenintegrität beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die durch erstklassige F&E und Präzisionsfertigung unterstützt werden. Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Verarbeitungsanforderungen zu erfüllen.

Bereit, Ihre Hochtemperaturgenauigkeit zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Referenzen

- G. Lohöfer, Andreas Meyer. TEMPUS—A microgravity electromagnetic levitation facility for parabolic flights. DOI: 10.1063/5.0182719

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Funktion erfüllen hochfeste Graphitformen? Wesentliche Rollen beim Vakuum-Warmpressen von Ti-6Al-4V

- Was sind die Vorteile der Verwendung eines Typ-B-Thermoelements für die Schlackenreduktion bei 1600 °C? Präzision bei extremen Hitze

- Wie viele Anschlüsse hat eine Wasserstrahlpumpe? Wählen Sie das richtige Modell für Ihr Labor

- Wie schützen Quarztiegel und Quarzdeckel die Substratoberfläche? Optimierung des TiO2-Nanodrahtwachstums

- Wie trägt ein hochpräzises analoges Manometer zur Gaszuführung bei Magnesiumverbrennungsexperimenten bei?

- Was ist der Zweck der Verwendung eines hochreinen Quarzschiffchens? Gewährleistung der Probenreinheit bei der Hochtemperatur-Glühung von TiO2@C

- Warum werden Isolierkeramikstopfen in der Aluminiumoxid-Ofenrohre verwendet? Gewährleistung einer stabilen Erwärmung und Vermeidung von Rissbildung im Rohr

- Was ist die spezifische Bedeutung der Verwendung von hochreinen Korundtiegeln bei Oxidationsgewichtszunahmexperimenten?