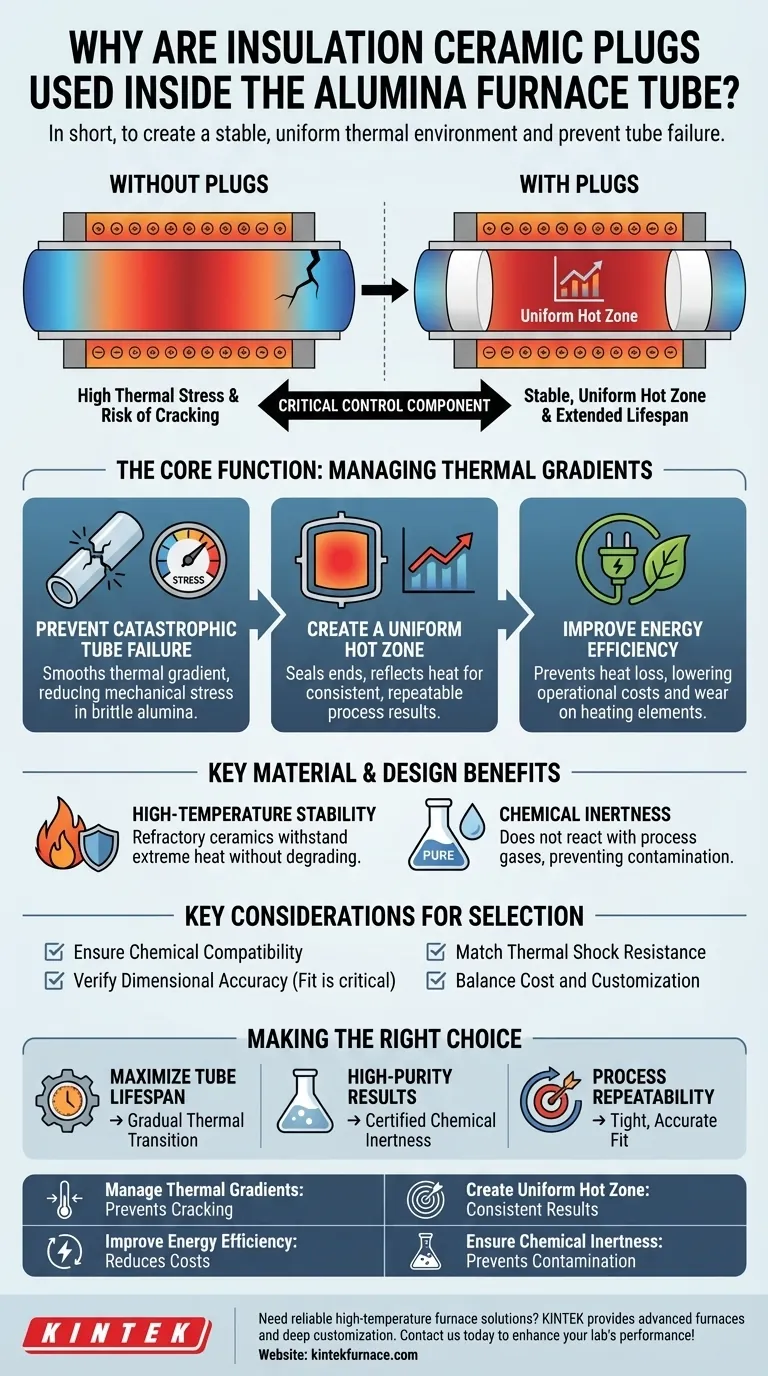

Kurz gesagt: Isolierkeramikstopfen werden im Inneren eines Aluminiumoxid-Ofenrohrs verwendet, um eine stabile und gleichmäßige thermische Umgebung zu schaffen. Ihre Hauptaufgaben bestehen darin, steile Temperaturunterschiede (thermische Gradienten) zu managen, die zur Rissbildung des Rohrs führen können, und eine konsistente „Heißzone“ zu definieren, was für zuverlässige und reproduzierbare Prozessergebnisse unerlässlich ist.

Der Kernzweck eines Isolierstopfens besteht nicht nur darin, zu isolieren, sondern als kritische Steuerungskomponente zu fungieren. Er wandelt ein offen endendes Rohr mit unvorhersehbaren Temperaturschwankungen in ein abgeschlossenes, stabiles System um, das das Ofenrohr vor spannungsbedingtem Versagen schützt und gleichzeitig die Integrität Ihres Prozesses gewährleistet.

Die Kernfunktion: Steuerung thermischer Gradienten

Die größte Herausforderung in einem Rohrofen ist die Steuerung des Übergangs von der extremen Hitze in der Mitte zur Umgebungstemperatur an den Enden. Dieser Temperaturunterschied erzeugt enormen physikalischen Stress.

Verhinderung katastrophalen Rohrbruchs

Aluminiumoxid ist zwar bei hohen Temperaturen stark, aber eine Keramik und somit spröde. Wenn ein Teil des Rohrs deutlich heißer ist als ein anderer, dehnt es sich unterschiedlich aus, wodurch ein thermischer Gradient entsteht.

Dieser Gradient führt zu mechanischer Belastung. Ohne Stopfen treten die steilsten Gradienten in der Nähe der Enden des Ofens auf, wodurch das Rohr anfällig für Spannungsrisse und Brüche wird. Die Stopfen glätten diesen Übergang, reduzieren die Belastung drastisch und verlängern die Lebensdauer Ihres Ofenrohrs.

Erzeugung einer gleichmäßigen Heißzone

Für jeden wissenschaftlichen oder industriellen Prozess ist Wiederholbarkeit der Schlüssel. Isolierstopfen „versiegeln“ effektiv die Enden des gewünschten Heizbereichs.

Diese Abschottung reflektiert Wärme zurück in die Mitte und verhindert das Eindringen kühler Luft, wodurch eine viel größere und gleichmäßigere Heißzone entsteht. Dies stellt sicher, dass Ihre gesamte Probe dieselbe Temperatur erfährt, was zu konsistenten und vorhersagbaren Ergebnissen führt.

Verbesserung der Energieeffizienz

Indem Isolierstopfen verhindern, dass Wärme an den Enden des Rohrs entweicht, reduzieren sie die Gesamtenergie, die zur Aufrechterhaltung der Zieltemperatur erforderlich ist. Die Heizelemente des Ofens müssen weniger hart arbeiten, was zu geringeren Betriebskosten und weniger Verschleiß des Systems führt.

Wesentliche Material- und Designvorteile

Die Wirksamkeit dieser Stopfen beruht auf den spezifischen Eigenschaften der verwendeten Materialien und deren präzisem Design.

Hochtemperaturbeständigkeit

Isolierstopfen bestehen typischerweise aus hochreinem Aluminiumoxid oder anderen feuerfesten Keramiken. Diese Materialien werden wegen ihrer ausgezeichneten thermischen Stabilität ausgewählt, was bedeutet, dass sie extremen Temperaturen standhalten können, ohne zu schmelzen, sich zu verformen oder zu zersetzen.

Chemische Inertheit

In vielen Anwendungen ist die Prozessatmosphäre im Ofen entscheidend. Die Materialien für die Stopfen sind chemisch inert und stellen sicher, dass sie nicht mit Prozessgasen oder Proben reagieren. Dies verhindert Kontamination und wahrt die Reinheit Ihres Experiments oder Produkts.

Wichtige Auswahlkriterien

Die Wahl des falschen Stopfens kann genauso schlimm sein wie gar keinen Stopfen zu verwenden. Das Ziel ist es, die Eigenschaften des Stopfens an Ihre spezifische Anwendung anzupassen.

Gewährleistung der chemischen Kompatibilität

Sie müssen überprüfen, ob das Stopfenmaterial mit Ihrer Prozessumgebung kompatibel ist. Ein Standard-Aluminiumoxidstopfen ist möglicherweise nicht für Prozesse geeignet, bei denen hochreaktive Substanzen verwendet werden, die ihn korrodieren könnten.

Überprüfung der Maßgenauigkeit

Die Passform ist entscheidend. Ein zu lockerer Stopfen kann keine effektive thermische Abdichtung herstellen und lässt Wärme entweichen. Ein zu fester Stopfen kann beim Ausdehnen Druck auf das Ofenrohr ausüben und seinen eigenen Spannungspunkt erzeugen.

Anpassung der Thermoschockbeständigkeit

Der Stopfen selbst muss den Auf- und Abkühlzyklen Ihres Prozesses standhalten können. Ein Material mit schlechter Thermoschockbeständigkeit kann bei schnellen Temperaturänderungen reißen oder zersplittern.

Abwägung von Kosten und Anpassung

Hochreine, kundenspezifisch bearbeitete Stopfen bieten die beste Leistung, sind aber mit höheren Kosten verbunden. Für weniger anspruchsvolle Anwendungen kann ein Standard-Stopfen mit geringeren Kosten ausreichend sein. Sie müssen den Bedarf an Präzision gegen Ihr Budget abwägen.

Die richtige Wahl für Ihre Anwendung treffen

Lassen Sie sich bei der Auswahl eines Isolierstopfens von Ihrem Hauptziel leiten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Rohrbearbeitungsdauer liegt: Priorisieren Sie Stopfen, die den thermischen Übergang am allmählichsten gestalten, um die Belastung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf hochreinen Ergebnissen liegt: Wählen Sie einen Stopfen aus einem Material mit zertifizierter chemischer Inertheit für Ihre spezifische Prozessatmosphäre.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Stellen Sie sicher, dass die Stopfen eine enge, genaue Passform bieten, um eine hochstabile und gleichmäßige Heißzone zu erzeugen.

Letztendlich ist die Wahl des richtigen Isolierstopfens eine entscheidende Entscheidung, die die Sicherheit, Effizienz und den Erfolg Ihrer Hochtemperaturarbeit direkt beeinflusst.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil |

|---|---|

| Steuerung thermischer Gradienten | Verhindert Rissbildung des Rohrs durch Belastung |

| Erzeugung einer gleichmäßigen Heißzone | Gewährleistet konsistente Prozessergebnisse |

| Verbesserung der Energieeffizienz | Reduziert Betriebskosten |

| Gewährleistung der chemischen Inertheit | Verhindert Kontamination von Proben |

Benötigen Sie zuverlässige Hochtemperatur-Ofenlösungen? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphären- sowie CVD/PECVD-Systeme anzubieten. Mit starken Fähigkeiten zur Tiefenanpassung erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Leistung und Effizienz Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle