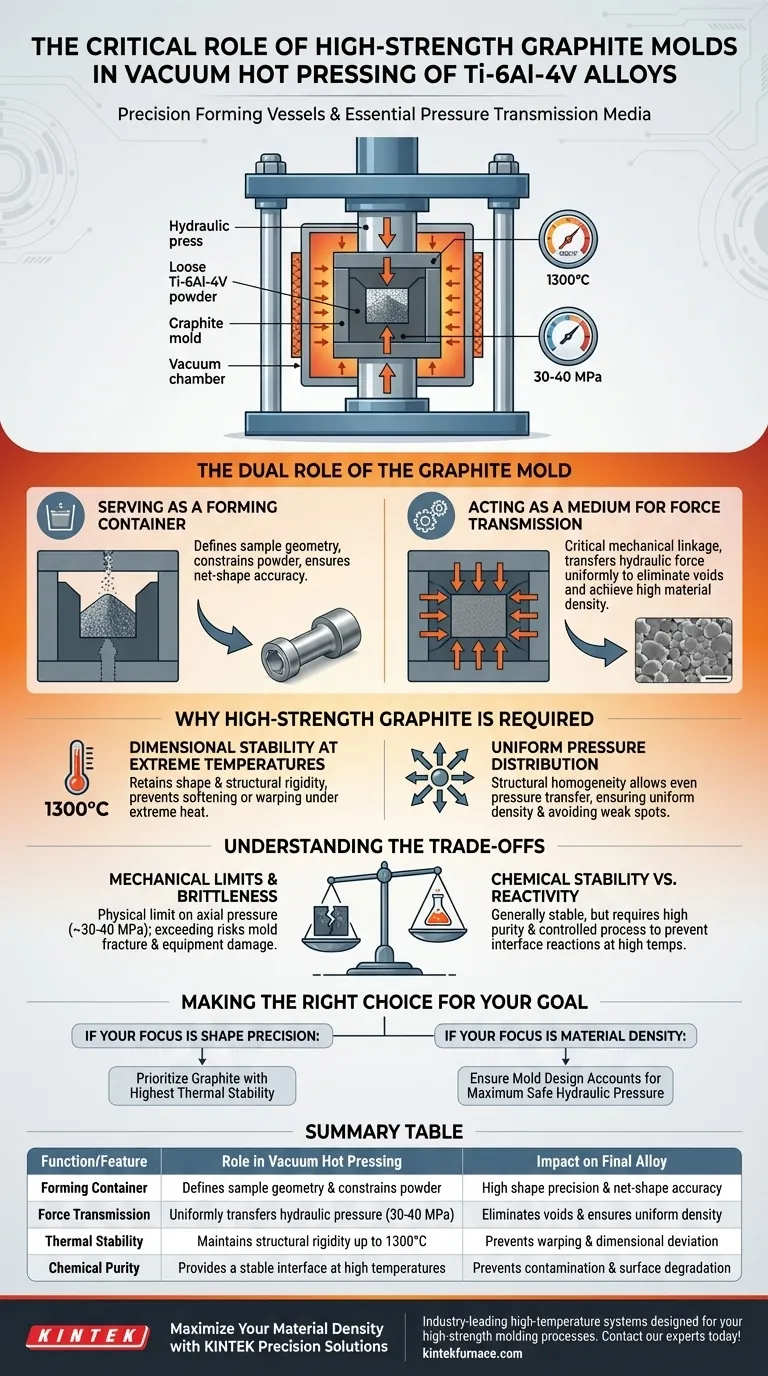

Hochfeste Graphitformen dienen in erster Linie als präzise Formbehälter und als wesentliche Medien zur Kraftübertragung. Beim Vakuum-Warmpressen von Ti-6Al-4V-Legierungen enthalten sie das Metallpulver und übertragen gleichzeitig gleichmäßig hydraulische Kräfte auf das Pressgut. Entscheidend ist, dass sie unter extremen thermischen Bedingungen bis zu 1300 °C eine präzise Dimensionsstabilität aufrechterhalten müssen.

Diese Formen sind keine passiven Behälter; sie sind aktive mechanische Komponenten im Verdichtungsprozess. Indem sie als stabiles Medium für die Kraftübertragung dienen, bestimmen sie direkt die Enddichte, die Formgenauigkeit und die strukturelle Integrität der Legierungsprobe.

Die doppelte Rolle der Graphitform

Als Formbehälter dienen

Die unmittelbarste Funktion der Form besteht darin, als Behälter für das lose Ti-6Al-4V-Pulver zu dienen.

Da der Prozess extreme Hitze beinhaltet, definiert die Form die Geometrie der endgültigen Probe. Sie umschließt das Pulver und stellt sicher, dass sich die Legierung in die spezifisch gewünschte Form verdichtet, anstatt sich unkontrolliert auszubreiten.

Als Medium für die Kraftübertragung dienen

Über die einfache Aufnahme hinaus dient die Form als kritisches mechanisches Bindeglied zwischen der Presse und dem Pulver.

Das hydraulische System übt Kraft auf die Form aus (oft über einen Stößel), und die Form muss diesen Druck gleichmäßig auf den Pulverkörper übertragen. Diese Übertragung zwingt die Pulverpartikel zusammen, beseitigt Hohlräume und erreicht eine hohe Materialdichte.

Warum hochfester Graphit erforderlich ist

Dimensionsstabilität bei extremen Temperaturen

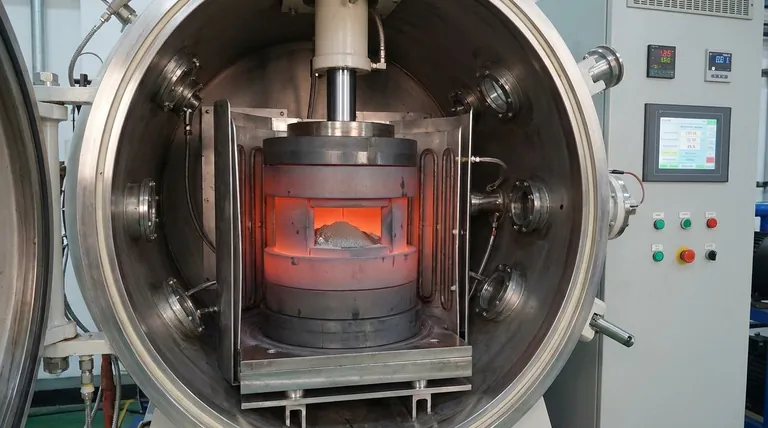

Das Vakuum-Warmpressen von Ti-6Al-4V erfolgt bei Temperaturen bis zu 1300 °C.

Standardmaterialien würden unter dieser thermischen Belastung erweichen oder sich verziehen. Hochfester Graphit behält seine Form und strukturelle Steifigkeit in diesen Umgebungen bei und stellt sicher, dass die endgültige Komponente präzise Maßtoleranzen erfüllt.

Gleichmäßige Druckverteilung

Die Qualität der endgültigen Legierung hängt davon ab, wie gleichmäßig der Druck angewendet wird.

Die strukturelle Homogenität von Graphit ermöglicht es ihm, Druck ohne lokale Spannungskonzentrationen zu übertragen. Dies führt zu einer Probe mit gleichmäßiger Dichte über ihr gesamtes Volumen, wodurch Schwachstellen oder strukturelle Inkonsistenzen im Endteil vermieden werden.

Verständnis der Kompromisse

Mechanische Grenzen und Sprödigkeit

Obwohl Graphit eine ausgezeichnete Hochtemperaturfestigkeit aufweist, ist er im Vergleich zu Metallen von Natur aus spröde.

Es gibt eine physikalische Grenze für den axialen Druck, den die Form aushalten kann (typischerweise etwa 30-40 MPa, abhängig von der Güte). Das Überschreiten dieser Grenze, um eine höhere Dichte zu erreichen, birgt das Risiko eines Formbruchs, der die Probe ruinieren und möglicherweise die Pressausrüstung beschädigen würde.

Chemische Stabilität vs. Reaktivität

Graphit ist im Allgemeinen chemisch stabil, was entscheidend ist, um Reaktionen mit dem Ti-6Al-4V-Pulver zu verhindern.

Bei erhöhten Temperaturen und Drücken können jedoch immer noch Grenzflächenreaktionen auftreten, wenn der Graphit nicht von hoher Reinheit ist oder wenn die Prozessparameter abweichen. Dies erfordert ein sorgfältiges Gleichgewicht zwischen Temperatur und Haltezeit, um eine erfolgreiche Formgebung zu gewährleisten, ohne die Oberflächeneigenschaften der Legierung zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Vakuum-Warmpressprozess zu optimieren, berücksichtigen Sie Ihre spezifischen Fertigungsprioritäten:

- Wenn Ihr Hauptaugenmerk auf Formgenauigkeit liegt: Priorisieren Sie Graphitsorten mit der höchstmöglichen thermischen Stabilität, um Verformungen bei Spitzentemperaturen (1300 °C) zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Materialdichte liegt: Stellen Sie sicher, dass Ihr Formdesign den maximal zulässigen hydraulischen Druck berücksichtigt, um Brüche zu vermeiden und eine optimale Verdichtung zu erreichen.

Die Graphitform ist die definierende Grenze Ihres Produkts; ihre Stabilität bestimmt den Erfolg des gesamten Sintervorgangs.

Zusammenfassungstabelle:

| Funktion/Merkmal | Rolle beim Vakuum-Warmpressen | Auswirkung auf die endgültige Legierung |

|---|---|---|

| Formbehälter | Definiert die Geometrie der Probe und umschließt das Pulver | Hohe Formgenauigkeit und Endformgenauigkeit |

| Kraftübertragung | Überträgt hydraulischen Druck (30-40 MPa) gleichmäßig | Beseitigt Hohlräume und sorgt für gleichmäßige Dichte |

| Thermische Stabilität | Behält die strukturelle Steifigkeit bis zu 1300 °C bei | Verhindert Verzug und Maßabweichungen |

| Chemische Reinheit | Bietet eine stabile Schnittstelle bei hohen Temperaturen | Verhindert Kontamination und Oberflächenschäden |

Maximieren Sie Ihre Materialdichte mit KINTEK Precision Solutions

Die perfekte Verdichtung von Ti-6Al-4V-Legierungen erfordert die richtige Kombination aus Hochtemperaturgeräten und struktureller Integrität. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle nahtlos in Ihre Hochleistungs-Formgebungsprozesse integriert werden können. Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung sind unsere Labortemperöfen vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen.

Sind Sie bereit, die Effizienz und Präzision Ihrer Laborproben zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihren Arbeitsablauf zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Vorteile der Verwendung von hochreinem Graphit für transient exotherme Schweißformen? Präzision & Reine Verbindung

- Warum wird ein Graphittiegel als Hochtemperaturreaktionsgefäß ausgewählt? Optimierung der Synthese von Natrium-Ionen-Batterien

- Warum wird ein Hochreiner Aluminiumoxid-Tiegel für Kerndrahtexperimente verwendet? Gewährleistung einer wärmeübertragungsfreien Wärmeübertragung

- Warum ist die präzise Platzierung des Temperatursensors in Hochtemperatur-Viskosimetern entscheidend? Experten-Einblicke für genaue Schmelzdaten

- Welche fortschrittlichen Materialverarbeitungsanwendungen nutzen Graphittiegelöfen? Präzision in der Nanomaterialsynthese und mehr freisetzen

- Warum werden Isolierkeramikstopfen in der Aluminiumoxid-Ofenrohre verwendet? Gewährleistung einer stabilen Erwärmung und Vermeidung von Rissbildung im Rohr

- Warum sind Laboröfen in industriellen und wissenschaftlichen Anwendungen unverzichtbar? Entdecken Sie Präzision und Kontrolle für Ihre Materialien

- Warum sind hochpräzise Massendurchflussregler für das h-BN CVD-Wachstum notwendig? Gewährleistung einer überlegenen Filmstöchiometrie