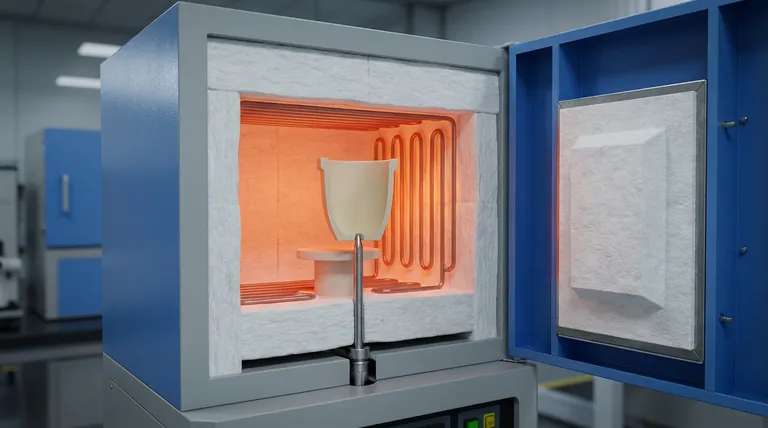

Die Integrität der Viskositätsdaten hängt von thermischer Präzision ab. In Hochtemperatur-Viskosimetern mit oszillierendem Becher können Sensoren normalerweise nicht direkt mit der Flüssigkeit in Kontakt kommen. Folglich muss der Sensor in einem Metallschutzrohr unmittelbar neben dem Becherboden platziert werden, um sicherzustellen, dass die gemessene Temperatur der tatsächlichen Schmelztemperatur so nahe wie möglich kommt.

Da eine direkte Eintauchen selten praktikabel ist, müssen Temperatursensoren in einem Metallfinger untergebracht werden, der am Boden des Bechers anliegt. Diese präzise Nähe minimiert systematische Abweichungen und ermöglicht genaue thermodynamische Daten in Verbindung mit einer ordnungsgemäßen Kalibrierung.

Die physikalischen Einschränkungen des Systems

Die Begrenzung des direkten Kontakts

Bei vielen Hochtemperatur-Viskositätsmessungen können Sie kein Thermometer einfach in die Probe eintauchen. Der Messbecher ist oft geschlossen, und die raue Umgebung kann empfindliche Instrumente wie Platinwiderstandsthermometer oder Thermoelemente beschädigen.

Die Notwendigkeit der indirekten Messung

Aufgrund dieser physikalischen Barrieren ist die Temperaturmessung in diesen Systemen inhärent indirekt. Sie messen die Umgebung der Probe und nicht die Probe selbst. Dies birgt das Risiko einer thermischen Diskrepanz.

Optimierung der Sensorplatzierung

Die Rolle des Schutzrohrs

Um genaue Messwerte ohne direkten Kontakt zu ermöglichen, werden Sensoren in einem speziellen Metallschutzrohr oder "Metallfinger" positioniert. Dieses Metallgehäuse schützt den Sensor und dient gleichzeitig als Wärmeleiter zwischen der Wärmequelle, dem Becher und dem Sensor.

Kritische Positionierung am Becherboden

Die Spitze dieses Metallfingers muss sich unmittelbar neben dem Boden des Bechers befinden. Dies ist das entscheidende Konstruktionsmerkmal. Eine Platzierung des Sensors an einer anderen Stelle führt zu erheblicher thermischer Trägheit und ungenauen Gradienten.

Minimierung systematischer Abweichungen

Das Ziel dieser spezifischen physikalischen Positionierung ist die Minimierung systematischer Abweichungen. Dies ist die Fehlerlücke zwischen dem, was der Sensor anzeigt, und der tatsächlichen Temperatur der Schmelze im Becher. Je enger die physikalische Kopplung, desto kleiner wird diese Lücke.

Verständnis der Kompromisse

Die Unvermeidbarkeit von Fehlern

Selbst bei perfekter mechanischer Ausrichtung ist die indirekte Messung allein niemals zu 100 % genau. Es wird immer einen leichten thermischen Widerstand zwischen der Becherwand und dem Sensor geben.

Abhängigkeit von der Kalibrierung

Sie können sich nicht allein auf die Hardware-Platzierung verlassen. Die physikalische Einrichtung reduziert den Fehler, beseitigt ihn aber nicht vollständig. Wenn Sie die Softwareseite der Gleichung – insbesondere die Kalibrierung – vernachlässigen, bleiben Ihre Daten verzerrt.

Die Rolle von Blindversuchen

Um die verbleibende Abweichung zu kompensieren, müssen Sie Systemkalibrierungen durch Blindversuche durchführen. Diese Versuche quantifizieren den spezifischen Offset Ihrer Maschine und ermöglichen es Ihnen, die Daten mathematisch zu korrigieren, um eine echte thermodynamische Genauigkeit zu erreichen.

Sicherstellung der Genauigkeit Ihrer Experimente

Um sicherzustellen, dass Ihre Viskositätsmessungen gültig sind, müssen Sie sowohl die physikalische Einrichtung als auch das experimentelle Verfahren berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Geräteinstallation liegt: Stellen Sie sicher, dass das Metallschutzrohr so installiert ist, dass es bündig mit dem Boden des Messbechers abschließt oder unmittelbar daneben liegt.

- Wenn Ihr Hauptaugenmerk auf der Datenanalyse liegt: Korrigieren Sie immer Ihre Roh-Temperaturmesswerte mit Daten aus Blindkalibrierungsversuchen, um systematische Abweichungen zu berücksichtigen.

Physikalische Nähe minimiert den Fehler, aber nur eine rigorose Kalibrierung eliminiert ihn.

Zusammenfassungstabelle:

| Merkmal | Bedeutung in der Viskosimetrie | Wichtigster Vorteil |

|---|---|---|

| Schutzrohrfinger | Schützt den Sensor vor rauen Umgebungen | Gewährleistet die Langlebigkeit des Sensors |

| Bodenplatzierung | Minimiert thermische Trägheit und Gradienten | Nähere Übereinstimmung mit der tatsächlichen Schmelztemperatur |

| Indirekte Sensorik | Vermeidet Probenkontamination/Interferenz | Erhält die Integrität der Probe |

| Blindkalibrierung | Korrigiert inhärente systematische Abweichungen | Erzielt echte thermodynamische Daten |

Maximieren Sie die Präzision Ihrer Forschung mit KINTEK

Präzise thermische Kontrolle ist das Rückgrat der zuverlässigen Hochtemperatur-Materialwissenschaft. KINTEK rüstet Ihr Labor mit modernsten Hochtemperatur-Lösungen aus, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Ob Sie Viskosität messen oder komplexe thermische Analysen durchführen, unsere anpassbaren Systeme werden durch fachkundige F&E und Fertigung unterstützt, um Ihre anspruchsvollsten Spezifikationen zu erfüllen.

Sind Sie bereit, systematische Abweichungen in Ihrem Labor zu eliminieren?

Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Bedürfnisse mit unseren technischen Spezialisten zu besprechen.

Referenzen

- V. M. B. Nunes, C. A. Nieto de Castro. Correct Use of Oscillating-Cup Viscometers for High-Temperature Absolute Measurements of Newtonian Melts. DOI: 10.1007/s10765-024-03355-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird ein Zirkoniumdioxid (ZrO2)-Sauerstoffsensor für die CaO-Al2O3-VOx-Schlackenforschung verwendet? Präzise Redoxkontrolle erreichen

- Welche Rolle spielen Laboröfen bei der Qualitätskontrolle? Gewährleistung der Materialintegrität und Produktzuverlässigkeit

- Was ist der spezifische Nutzen von Tiegeln in Hochtemperatur-Laboranwendungen? Präzision & thermische Integrität

- Warum wird ein zusätzlicher großer Aluminiumoxid-Außentiegel benötigt? Gewährleistung von Sicherheit und Langlebigkeit der Ausrüstung in der Stahlforschung

- Was sind die Hauptmerkmale der zirkulierenden Wasser-Multifunktions-Vakuumpumpe? Entdecken Sie saubere, ölfreie Laborlösungen

- Welche Rolle spielen Substratheizer bei Ga2O3:Er-Dünnschichten? Kristalline Beta-Phasen-Übergänge freischalten

- Was sind die Funktionen von Aluminiumoxid-Tiegeln und Quarzmantel-Kapselungen bei der Synthese von Calciumperrhenaten?

- Welche Art von Pumpe wird in wasserumwälzenden Vakuumpumpen verwendet und wie wird sie installiert? Entdecken Sie robuste flüssigkeitsbasierte Vakuumlösungen