Hochreine Graphitformen bieten eine entscheidende Kombination aus thermischer, elektrischer und mechanischer Stabilität, die für präzises transient exothermes Schweißen erforderlich ist. Sie sorgen für gleichmäßigen Druck und mechanische Unterstützung, während sie den Strom leiten, der zur Auslösung von Reaktionen benötigt wird. Entscheidend ist, dass ihre chemische Inertheit eine Kontamination verhindert, was sie für hochreine Anwendungen wie die Halbleiterverpackung unverzichtbar macht.

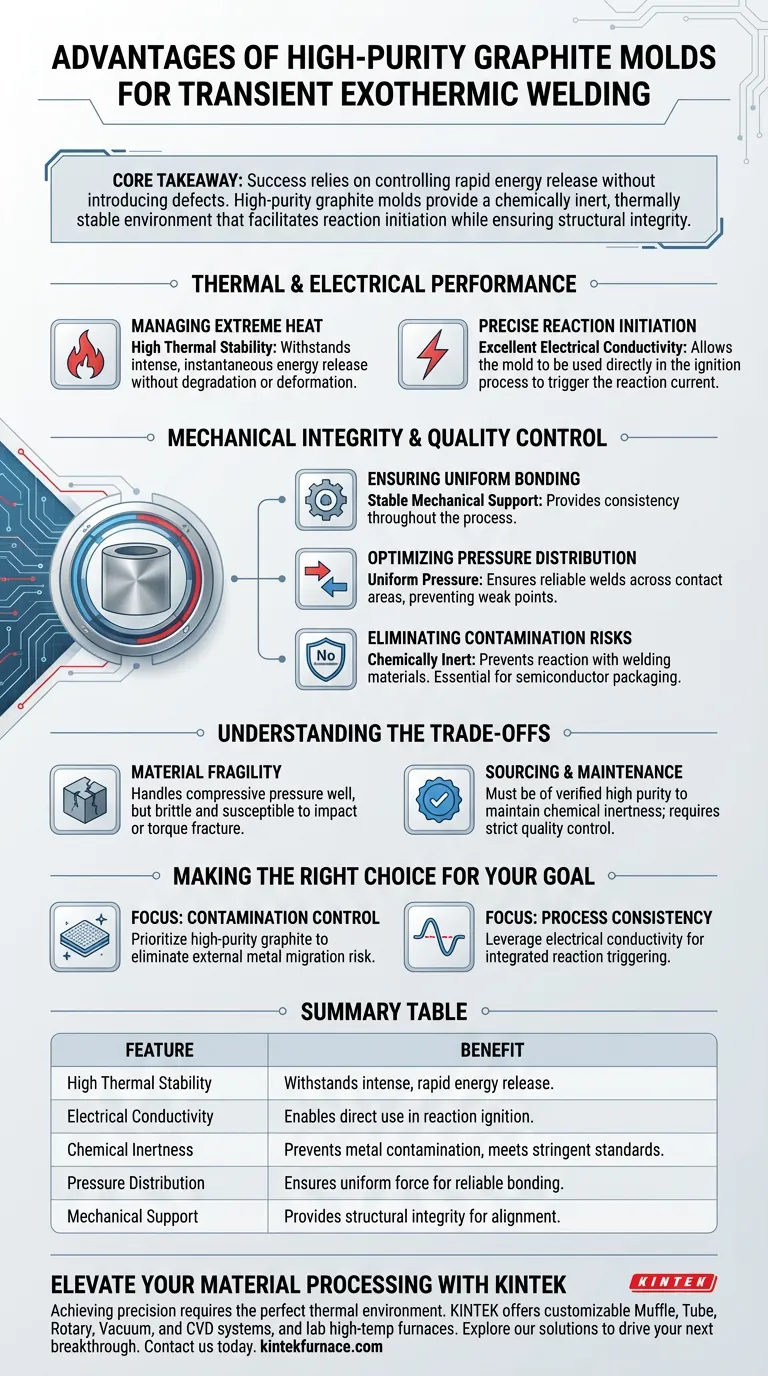

Kernbotschaft Der Erfolg beim transienten exothermen Schweißen beruht auf der Kontrolle der schnellen Energiefreisetzung, ohne Defekte einzubringen. Hochreine Graphitformen lösen dieses Problem, indem sie eine chemisch inerte, thermisch stabile Umgebung bieten, die die Reaktionsinitiierung erleichtert und gleichzeitig die strukturelle Integrität gewährleistet.

Thermische und elektrische Leistung

Management extremer Hitze

Exotherme Reaktionen, wie sie in Al/Ni-Mehrschichtfilmen auftreten, setzen in Sekundenbruchteilen intensive Energie frei. Graphitformen besitzen eine hohe thermische Stabilität, die es ihnen ermöglicht, diesen sofortigen hohen Temperaturen standzuhalten, ohne sich zu zersetzen oder zu verformen.

Präzise Reaktionsinitiierung

Im Gegensatz zu isolierenden Formmaterialien bietet Graphit eine hervorragende elektrische Leitfähigkeit. Diese Eigenschaft ermöglicht die direkte Nutzung der Form im Zündprozess, wodurch der erforderliche Reaktionsstrom zur Einleitung der Schweißung effektiv ausgelöst wird.

Mechanische Integrität und Qualitätskontrolle

Gewährleistung einer gleichmäßigen Verbindung

Konsistenz ist bei der Verschweißung von Mikrokomponenten von größter Bedeutung. Graphitformen bieten während des gesamten Prozesses eine stabile mechanische Unterstützung.

Optimierung der Druckverteilung

Um eine zuverlässige Schweißung zu erzielen, muss die auf die Materialien ausgeübte Kraft konstant sein. Graphit gewährleistet eine gleichmäßige Druckverteilung über die Kontaktfläche und verhindert so Schwachstellen oder ungleichmäßige Verbindungen.

Beseitigung von Kontaminationsrisiken

In empfindlichen Branchen kann Fremdmaterial ein Gerät ruinieren. Graphit ist chemisch inert, d. h. es reagiert nicht mit den Schweißmaterialien.

Eignung für die Halbleiterverpackung

Da Graphit sicherstellt, dass keine externe Metallkontamination während des Prozesses eingebracht wird, erfüllt es die strengen Sauberkeitsstandards, die für die Halbleiterverpackung und andere hochreine Elektronik erforderlich sind.

Verständnis der Kompromisse

Materialsprödigkeit

Obwohl Graphit eine hervorragende thermische Stabilität bietet, unterscheidet es sich mechanisch von Stahl- oder Legierungsformen. Es verhält sich eher wie eine Keramik; es hält Druck gut stand, kann aber spröde sein und Bruchgefahr laufen, wenn es Stößen oder Verdrehungen ausgesetzt wird, die außerhalb seiner Auslegungsparameter liegen.

Beschaffung und Wartung

Um den Vorteil der "keinen externen Metallkontamination" aufrechtzuerhalten, muss der Graphit selbst von geprüfter hoher Reinheit sein. Die Verwendung von Graphit geringerer Qualität kann den Vorteil der chemischen Inertheit zunichtemachen, was eine strenge Qualitätskontrolle des Formmaterials selbst erfordert.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Kontaminationskontrolle liegt: Priorisieren Sie hochreinen Graphit, um das Risiko der Migration von externen Metallen in empfindliche Halbleiterkomponenten zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Nutzen Sie die elektrische Leitfähigkeit von Graphit, um die Reaktionsauslösung direkt in die mechanische Stützstruktur zu integrieren.

Durch die Verwendung von hochreinem Graphit richten Sie die Schweißumgebung an der Physik der Reaktion aus und gewährleisten so eine fehlerfreie, hochintegre Verbindung.

Zusammenfassungstabelle:

| Merkmal | Vorteil für exothermes Schweißen |

|---|---|

| Hohe thermische Stabilität | Hält intensiver, schneller Energiefreisetzung ohne Verformung oder Zersetzung stand. |

| Elektrische Leitfähigkeit | Ermöglicht die direkte Nutzung der Form im Reaktionszündprozess. |

| Chemische Inertheit | Verhindert Metallkontamination und erfüllt strenge Standards für die Halbleiterverpackung. |

| Druckverteilung | Gewährleistet gleichmäßige Kraft über die Kontaktflächen für zuverlässige, fehlerfreie Verbindungen. |

| Mechanische Unterstützung | Bietet die strukturelle Integrität, die zur Aufrechterhaltung der Ausrichtung während der Reaktionen erforderlich ist. |

Verbessern Sie Ihre Materialverarbeitung mit KINTEK

Präzision beim transienten exothermen Schweißen erfordert nicht nur die richtigen Formen, sondern auch die perfekte thermische Umgebung. Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Laböfen – alle voll anpassbar, um Ihre einzigartigen experimentellen und produktiven Anforderungen zu erfüllen.

Ob Sie mit empfindlichen Halbleiterverpackungen oder fortschrittlichen Mehrschichtfilmen arbeiten, unsere Systeme bieten die Stabilität und Kontrolle, die für hochintegre Ergebnisse erforderlich sind. Kontaktieren Sie uns noch heute, um unsere Lösungen zu erkunden und zu sehen, wie unsere Expertise Ihren nächsten Durchbruch vorantreiben kann.

Visuelle Anleitung

Referenzen

- Wafer Bonding Technologies for Microelectromechanical Systems and 3D ICs: Advances, Challenges, and Trends. DOI: 10.1002/adem.202500342

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

Andere fragen auch

- Welche Rollen spielt eine hochreine Graphitform bei der Funkenplasmasonderung (SPS) von TiC-SiC-Verbundwerkstoffen?

- Warum sind Hochleistungs-Isolationszubehörteile beim Mikrowellensintern von Zirkonkeramik notwendig?

- Welche kritischen Funktionen erfüllen hochreine Graphitformen? Der Motor der SPS für hochgradig entropiehaltige Keramiken

- Was sind die mechanischen und chemischen Vorteile von Aluminiumoxid-Keramikrohren? Entdecken Sie Haltbarkeit für Hochtemperatur- und korrosive Umgebungen

- Was sind die Rollen von Rotametern und digitalen Durchflussreglern in pneumatischen Systemen? Erhöhung der Präzision und des Testens

- Wie beeinflusst das geometrische Design eines Probierkorbs die Messgenauigkeit bei der thermogravimetrischen Analyse?

- Was sind die Vorteile einer Vakuumkammer? Erreichen Sie eine unübertroffene Prozesskontrolle und Reinheit

- Warum ist ein präzises Gasflussregelungs- und -versorgungssystem bei der thermochemischen Umwandlung von Reishülsenschalen-Biokohle notwendig?