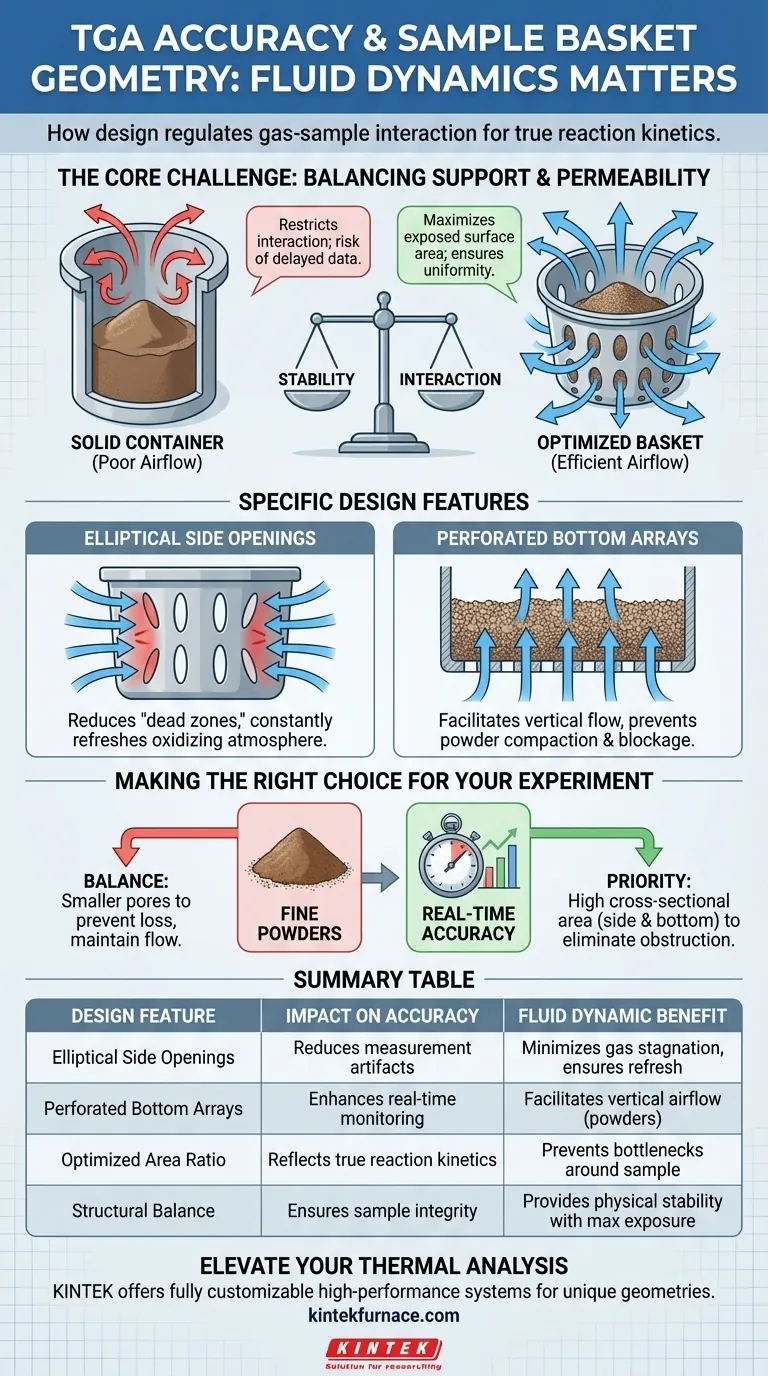

Das geometrische Design eines Probierkorbs beeinflusst die Messgenauigkeit erheblich, indem es die Wechselwirkung des Oxidationsmittels mit dem Material regelt. Merkmale wie elliptische seitliche Öffnungen und perforierte Bodenanordnungen sind darauf ausgelegt, die Fluiddynamik zu optimieren. Diese spezifische Geometrie minimiert Luftstromhindernisse und stellt sicher, dass die während der thermogravimetrischen Analyse aufgezeichneten Massenverlustdaten die tatsächliche Reaktionskinetik widerspiegeln und nicht Artefakte, die durch schlechte Gaszirkulation verursacht werden.

Eine genaue thermogravimetrische Analyse beruht auf einem präzisen Gleichgewicht zwischen physikalischer Stabilität und aerodynamischer Effizienz. Das Korbdesign muss die Probe sicher halten und gleichzeitig die effektive Querschnittsfläche für den Luftstrom maximieren, um Verstopfungen zu vermeiden, die Echtzeitdaten verfälschen.

Die Rolle der Geometrie in der Fluiddynamik

Gleichgewicht zwischen Halt und Durchlässigkeit

Die größte Herausforderung beim Korbbau besteht darin, die Probe – wie z. B. Kaffeesatzpulver – zu halten und gleichzeitig zu ermöglichen, dass das Oxidationsmittel (wie Luft) frei durchdringt.

Ein fester Behälter bietet maximale Unterstützung, beschränkt aber die Gaswechselwirkung auf die Oberfläche. Umgekehrt maximiert eine stark offene Struktur den Fluss, birgt aber das Risiko von Probenverlust.

Die ideale Geometrie verwendet spezifische Ausschnitte, um die strukturelle Integrität zu erhalten und gleichzeitig die der Gasströmung ausgesetzte Oberfläche erheblich zu vergrößern.

Verhinderung von Luftstromhindernissen

Wenn der Luftstrom durch die Korbwände oder den Boden behindert wird, wird der Oxidationsprozess inkonsistent.

Diese Inkonsistenz führt zu verzögerten oder ungleichmäßigen Massenverlustmessungen, die das thermische Verhalten der Probe nicht genau wiedergeben.

Durch die Aufrechterhaltung eines geeigneten Querschnittsflächenverhältnisses verhindert das Design diese Engpässe und stellt sicher, dass das Oxidationsmittel die Probe gleichmäßig erreicht.

Spezifische Designmerkmale und ihre Auswirkungen

Elliptische seitliche Öffnungen

Die Integration elliptischer Öffnungen an den Seiten des Korbs ist eine strategische Entscheidung zur Steuerung der Fluiddynamik.

Diese Öffnungen lassen Luft aus mehreren Winkeln eindringen und reduzieren "Todeszonen", in denen es zu Gasstagnation kommen kann.

Dadurch wird sichergestellt, dass die oxidierende Atmosphäre ständig um die Probe herum erneuert wird, was zu einer zuverlässigeren Überwachung führt.

Perforierte Bodenanordnungen

Der Boden des Korbs ist bei Standarddesigns oft der Bereich mit dem größten Luftstromwiderstand.

Die Implementierung einer perforierten Anordnung am Boden ermöglicht es dem Oxidationsmittel, durch die Probenmasse nach oben zu strömen.

Diese vertikale Strömung ist entscheidend für die Genauigkeit in Echtzeit, insbesondere bei körnigen oder pulverförmigen Proben, die sich sonst verdichten und den Luftdurchgang blockieren könnten.

Verständnis der Kompromisse

Der Konflikt zwischen Stabilität und Wechselwirkung

Während die Vergrößerung der offenen Fläche eines Korbs den Luftstrom verbessert, birgt dies potenzielle Risiken für die Probenrückhaltung.

Wenn die Perforationen oder Öffnungen im Verhältnis zur Partikelgröße der Probe (z. B. feine Pulver) zu groß sind, kann Material durchfallen oder sich lösen.

Daher ist die im Design erwähnte "Optimierung" ein kalkulierter Kompromiss: Die Öffnungen werden nur bis zu dem Punkt maximiert, an dem die Probenstabilität beeinträchtigt wird.

Die richtige Wahl für Ihr Experiment treffen

Um die Gültigkeit Ihrer thermogravimetrischen Daten sicherzustellen, müssen Sie die Korbgeometrie an Ihre spezifischen analytischen Bedürfnisse anpassen.

- Wenn Ihr Hauptaugenmerk auf der Genauigkeit des Massenverlusts in Echtzeit liegt: Bevorzugen Sie Körbe mit hohen Querschnittsflächenverhältnissen, wie z. B. solche mit seitlichen und unteren Perforationen, um Luftstromhindernisse zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der Analyse von feinen Pulvern liegt: Wählen Sie ein Design, das aerodynamische Öffnungen mit ausreichend kleinen Porengrößen kombiniert, um physikalische Probenverluste zu verhindern und gleichzeitig die Strömungseffizienz aufrechtzuerhalten.

Indem Sie den Probierkorb als aktiven Bestandteil des fluiddynamischen Systems und nicht als passiven Halter behandeln, stellen Sie die Genauigkeit Ihrer thermischen Analyseergebnisse sicher.

Zusammenfassungstabelle:

| Konstruktionsmerkmal | Auswirkung auf die Genauigkeit | Vorteil der Fluiddynamik |

|---|---|---|

| Elliptische seitliche Öffnungen | Reduziert Messartefakte | Minimiert Gasstagnationszonen und sorgt für Gasauffrischung |

| Perforierte Bodenanordnungen | Verbessert die Echtzeitüberwachung | Ermöglicht vertikalen Luftstrom durch körnige oder pulverförmige Proben |

| Optimiertes Flächenverhältnis | Spiegelt die tatsächliche Reaktionskinetik wider | Verhindert Luftstromhindernisse und Engpässe um die Probe herum |

| Strukturelles Gleichgewicht | Gewährleistet die Probenintegrität | Bietet physikalische Stabilität und maximiert gleichzeitig die Oberflächenexposition |

Verbessern Sie Ihre thermische Analyse mit Präzisionstechnik

Maximieren Sie die Genauigkeit Ihrer Materialcharakterisierung mit den fortschrittlichen Laborlösungen von KINTEK. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen experimentellen Geometrien und fluiddynamischen Anforderungen zu erfüllen.

Ob Sie feine Pulver oder komplexe Verbundwerkstoffe analysieren, unsere Hochtemperaturöfen und Spezialzubehör gewährleisten eine gleichmäßige Gaszirkulation und zuverlässige Daten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere anpassbaren Systeme Ihre Forschungsergebnisse optimieren können.

Visuelle Anleitung

Referenzen

- Beata Brzychczyk, L. J. Sikora. Modernization of a Tube Furnace as Part of Zero-Waste Practice. DOI: 10.3390/su17198940

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum wird ein Vakuumpumpensystem in eine Kunststoffpyrolyseanlage integriert? Optimierung von Ausbeute und Energieeffizienz

- Welche Rollen spielt eine hochreine Graphitform bei der Funkenplasmasonderung (SPS) von TiC-SiC-Verbundwerkstoffen?

- Welche Rolle spielt ein mechanisches Vakuumpumpensystem bei der Reduktion von Ceroxid? Effizienzsteigerung bei niedrigeren Drücken

- Was sind die Vorteile der Verwendung von hochreinen Platintiegeln? Gewährleistung absoluter Datenintegrität bei der Oxidation von Magnetit

- Welche Rolle spielen hochfeste Graphitformen bei der SPS-Bearbeitung der Ti-6Al-4V-Legierung? Beherrschung der thermischen und mechanischen Kontrolle

- Was sind die Vorteile des Verschweißens von SAC305-Lot in Vakuum-Quarzrohren? Gewährleistung der Integrität von Hochzuverlässigkeitslegierungen

- Warum sind Aluminiumoxid-Tiegel und Pulverpulver für das Sintern von LLZO notwendig? Hohe Ionenleitfähigkeit sicherstellen

- Ist es möglich, Hochtemperatur-Laböfen individuell anzupassen? Kundenspezifische Konstruktion für einzigartige Forschungsbedürfnisse