Ja, Hochtemperatur-Laböfen können vollständig an spezifische Anwendungsanforderungen angepasst werden. Ob Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme verwendet werden, Hersteller können Geräte entwickeln, die einzigartigen betrieblichen Anforderungen entsprechen. Dies stellt sicher, dass der Ofen genau Ihren technischen Spezifikationen entspricht, anstatt Ihren Prozess an Standard-Fertiggeräte anzupassen.

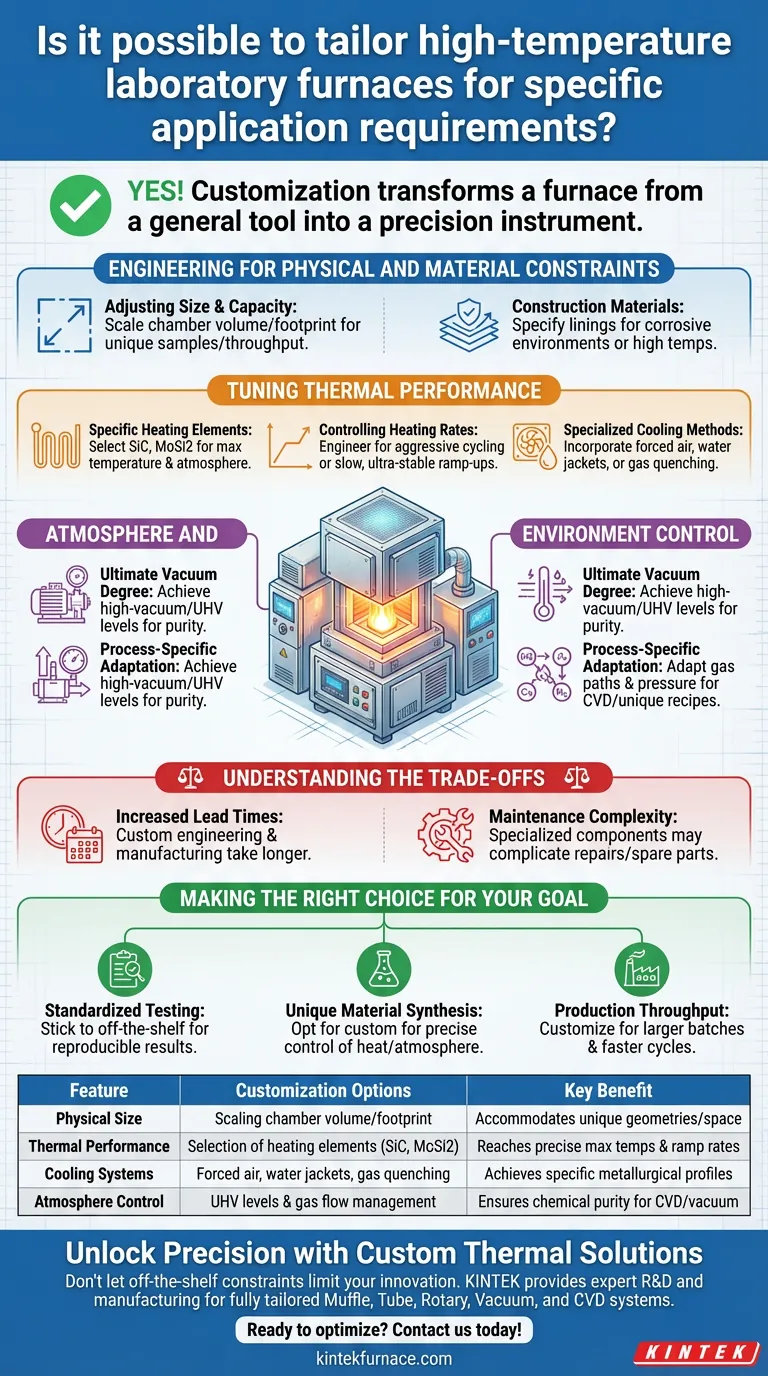

Die Anpassung verwandelt einen Ofen von einem allgemeinen Werkzeug in ein Präzisionsinstrument. Durch die Modifizierung kritischer Parameter – von Heizelementen bis hin zu Vakuumgraden – stellen Sie sicher, dass die Ausrüstung die genaue Thermodynamik und den Durchsatz unterstützt, die für Ihre spezifischen Forschungs- oder Produktionsziele erforderlich sind.

Konstruktion für physikalische und materielle Einschränkungen

Standardabmessungen reichen oft nicht aus, um einzigartige Probengeometrien oder räumliche Einschränkungen im Labor zu berücksichtigen. Die Anpassung behebt diese physikalischen Barrieren.

Anpassung von Größe und Kapazität

Sie sind nicht auf Katalogabmessungen beschränkt. Der physische Fußabdruck und das interne Kammervolumen können skaliert werden.

Dies ermöglicht die Aufnahme spezifischer Probengrößen oder die Erhöhung der Chargenkapazität für einen höheren Durchsatz.

Konstruktionsmaterialien

Die Materialien, aus denen der Ofenkörper und die Isolierung gefertigt werden, können je nach Umgebung spezifiziert werden.

Wenn Ihr Prozess korrosive Nebenprodukte beinhaltet, können Sie Auskleidungsmaterialien anfordern, die chemischen Abbau besser widerstehen als Standardfasern oder Ziegel.

Abstimmung der thermischen Leistung

Die Kernfunktion eines Ofens ist das Wärmemanagement. Die Anpassung ermöglicht es Ihnen, genau zu bestimmen, wie Wärme zugeführt und abgeführt wird.

Spezifische Heizelemente

Sie können die Art der verwendeten Heizelemente (z. B. Siliziumkarbid, Molybdändisilizid) auswählen, um spezifische Maximaltemperaturen zu erreichen.

Diese Wahl beeinflusst auch die Langlebigkeit des Ofens unter spezifischen atmosphärischen Bedingungen.

Kontrolle der Heizraten

Für Prozesse, die schnelle thermische Zyklen erfordern, können das Netzteil und die Elementkonfiguration für aggressive Heizraten ausgelegt werden.

Umgekehrt können Systeme für empfindliche Materialien für langsame, ultra-stabile Aufheizrampen abgestimmt werden, um thermische Schocks zu vermeiden.

Spezialisierte Kühlmethoden

Standardöfen verlassen sich oft auf natürliche Kühlung, die für einige metallurgische Prozesse zu langsam sein kann.

Kundenspezifische Einheiten können Zwangsluftkühlung, Wassermantelkühlung oder Inertgasabschreckung integrieren, um präzise Kühlprofile zu erzielen.

Kontrolle von Atmosphäre und Umgebung

Fortgeschrittene Anwendungen erfordern oft eine strenge Kontrolle der Reaktionsumgebung, insbesondere in Vakuum- und CVD-Systemen (Chemical Vapor Deposition).

Ultimativer Vakuumgrad

Bei Vakuumöfen ist der "ultimative Vakuumgrad" ein anpassbarer Parameter.

Sie können das Pumpensystem spezifizieren, um Hochvakuum- oder Ultrahochvakuum-Niveaus zu erreichen, abhängig von den Reinheitsanforderungen Ihrer Schmelze oder Wärmebehandlung.

Prozessspezifische Anpassung

Systeme wie CVD-Öfen können für spezifische Gasflusswege und Druckmanagement angepasst werden.

Diese Flexibilität stellt sicher, dass die Ausrüstung Ihre einzigartigen chemischen Rezepte und Produktionsprozesse unterstützt.

Verständnis der Kompromisse

Während die Anpassung Präzision bietet, bringt sie spezifische Herausforderungen mit sich, die gegen die Vorteile von Standardmodellen abgewogen werden müssen.

Erhöhte Vorlaufzeiten

Kundenspezifische Konstruktion erfordert Designüberprüfung und spezialisierte Fertigung.

Rechnen Sie mit deutlich längeren Lieferzeiten im Vergleich zu sofort verfügbaren oder vormontierten Standardeinheiten.

Wartungskomplexität

Standardöfen verwenden ubiquitäre Teile, die leicht zu beschaffen sind.

Kundenspezifische Einheiten können spezielle Komponenten verwenden, was Reparaturen erschweren und die Lieferzeit für Ersatzteile verlängern kann.

Die richtige Wahl für Ihr Ziel treffen

Bewerten Sie vor der Beauftragung einer kundenspezifischen Fertigung die spezifischen Einschränkungen Ihres Projekts, um festzustellen, ob die Investition den erforderlichen Ertrag bringt.

- Wenn Ihr Hauptaugenmerk auf standardisierten Tests liegt: Bleiben Sie bei Standardmodellen, um sicherzustellen, dass Ihre Ergebnisse von anderen Laboren mit Standardgeräten leicht reproduzierbar sind.

- Wenn Ihr Hauptaugenmerk auf der Synthese einzigartiger Materialien liegt: Entscheiden Sie sich für die Anpassung, um eine präzise Kontrolle über Heizraten, Atmosphäre und Vakuumgrade zu erhalten, die Standardeinheiten nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf dem Produktionsdurchsatz liegt: Passen Sie die Kammereinbaugröße und die Kühlsysteme an, um die Chargengrößen zu maximieren und die Zykluszeiten zu verkürzen.

Anpassung bedeutet nicht nur, in einen Raum zu passen; es geht darum, die Ausrüstung so zu konstruieren, dass Variablen eliminiert und die Prozessintegrität garantiert wird.

Zusammenfassungstabelle:

| Merkmal | Anpassungsoptionen | Hauptvorteil |

|---|---|---|

| Physische Größe | Skalierung von Kammervolumen und Grundfläche | Berücksichtigt einzigartige Probengeometrien und Laborräume |

| Thermische Leistung | Auswahl von Heizelementen (SiC, MoSi2) | Erreicht präzise Maximaltemperaturen und Aufheizraten |

| Kühlsysteme | Zwangsluft, Wassermäntel, Gasabschreckung | Erzielt spezifische metallurgische Kühlprofile |

| Atmosphärenkontrolle | UHV-Niveaus und Gasflussmanagement | Gewährleistet chemische Reinheit für CVD- und Vakuumprozesse |

Präzision mit kundenspezifischen thermischen Lösungen freischalten

Lassen Sie nicht zu, dass Standardbeschränkungen Ihre Innovation einschränken. KINTEK bietet fachkundige F&E und Fertigung, um vollständig maßgeschneiderte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme zu liefern, die speziell für Ihre einzigartigen Prozessanforderungen entwickelt wurden. Ob Sie eine spezielle Atmosphärenkontrolle oder einzigartige Kammerabmessungen benötigen, unser Ingenieurteam ist bereit, Ihre ideale Lösung zu bauen.

Bereit, die Leistung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Manaswini Sahoo, G. Allodi. Ubiquitous Order‐Disorder Transition in the Mn Antisite Sublattice of the (MnBi<sub>2</sub>Te<sub>4</sub>)(Bi<sub>2</sub>Te<sub>3</sub>)<sub><i>n</i></sub> Magnetic Topological Insulators. DOI: 10.1002/advs.202402753

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie beeinflusst die Isolierung das Design von Laboröfen? Optimierung der thermischen Leistung und Sicherheit

- Warum ist die Ultraschallreinigung mit Aceton vor der thermischen Oxidation erforderlich? Gewährleistung perfekter Edelstahlhaftung

- Wie wird ein Präzisionsgasflussregelsystem für die Zersetzung von Kalziumkarbonat konfiguriert? Master Industrial Kinetics

- Warum sind präzise Laborrührer und Heizgeräte für die Synthese von magnetischen Vorläuferlösungen unerlässlich?

- Wie trägt eine ölfreie Drehschieber-Vakuumpumpe zur Verarbeitung von Aluminiumpulver bei? Sicherstellung von Reinheit & Stabilität

- Welche Rollen spielen Vakuumtrockenschränke und Präzisions-Analysenwaagen bei der Feuchtigkeitsüberwachung?

- Welche Rolle spielt ein optisches Pyrometer bei der Diffusionsbindung? Gewährleistung von Präzision bei Hochtemperatursimulationen

- Was ist die Funktion von Hochtonerde-Keramikschiffchen? Gewährleistung der Reinheit bei der I-NC-Katalysatorsynthese