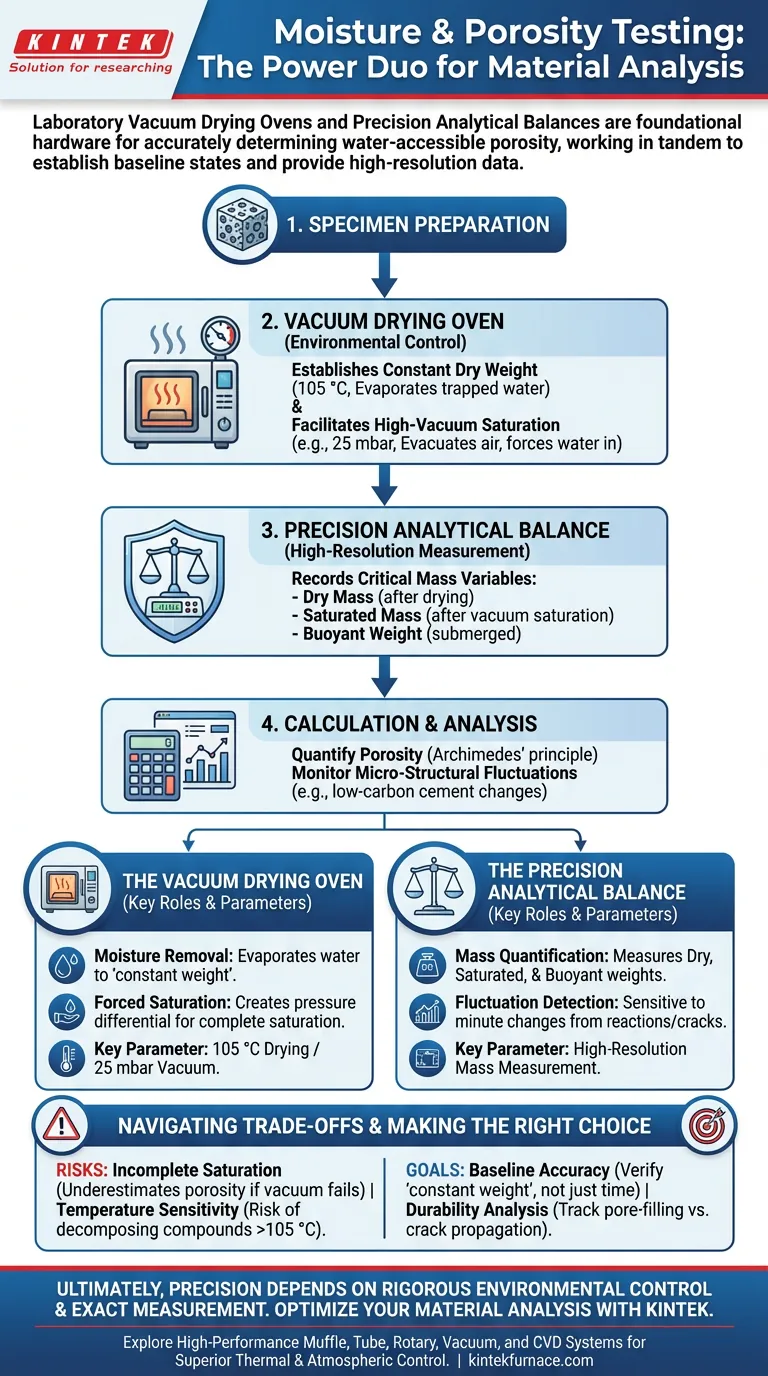

Vakuumtrockenschränke und Präzisions-Analysenwaagen für Labore bilden die grundlegende Hardware zur genauen Bestimmung der wasserzugänglichen Porosität. Während der Ofen die Umgebungsbedingungen kontrolliert, um Ausgangszustände zu schaffen – insbesondere das Trocknen von Proben und die Ermöglichung einer erzwungenen Sättigung –, liefert die Waage die hochauflösenden Daten, die zur Berechnung von Dichte und Hohlraumvolumen erforderlich sind.

Die genaue Porositätsprüfung beruht auf der Berechnung der präzisen Differenz zwischen dem vollständig trockenen Zustand eines Materials und seinem vollständig gesättigten Zustand. Diese Instrumente arbeiten zusammen, um diese Extreme zu manipulieren und zu messen, was die Quantifizierung von mikrostrukturellen Veränderungen in Materialien wie kohlenstoffarmem Zement ermöglicht.

Die Rolle des Vakuumtrockenschranks

Der Vakuumtrockenschrank ist nicht nur ein Heizelement; er ist eine Kammer zur Umgebungssteuerung, die zur Vorbereitung von Proben für Tests verwendet wird.

Ermittlung eines konstanten Trockengewichts

Die Hauptfunktion des Ofens in diesem Zusammenhang besteht darin, jegliche Feuchtigkeit aus geschnittenen Proben zu entfernen.

Durch Aufrechterhaltung einer Temperatur von 105 °C verdampft der Ofen im Material eingeschlossenes Wasser in den Poren. Der Prozess wird fortgesetzt, bis die Probe ein "konstantes Gewicht" erreicht hat, wodurch sichergestellt wird, dass die für Berechnungen verwendete Basismasse frei von variablen Feuchtigkeitsgehalten ist.

Ermöglichung einer Hochvakuum-Sättigung

Über das Trocknen hinaus sind die Vakuumfähigkeiten für die Sättigungsphase der Porositätsprüfung unerlässlich.

Der Verweis hebt die Verwendung der Hochvakuum-Wasser-Erzwungensättigung (z. B. bei 25 mbar) hervor. Durch Evakuieren von Luft aus der Kammer und den Poren der Probe erzeugt der Ofen einen Druckunterschied, der Wasser tief in die Matrix des Materials zwingt und eine vollständige Sättigung gewährleistet.

Die Rolle der Präzisions-Analysenwaage

Sobald die physikalischen Zustände des Materials durch den Ofen ermittelt wurden, wird die Präzisions-Analysenwaage zur Quantifizierung der Ergebnisse verwendet.

Erfassung kritischer Massevariablen

Zur Berechnung der Porosität nach dem Archimedischen Prinzip muss die Waage drei spezifische Messungen erfassen.

Sie misst die Trockenmasse (nach dem Ofentrocknen), die gesättigte Masse (nach der Vakuum-Sättigung) und das Auftriebsgewicht (Masse unter Wasser). Diese drei Datenpunkte sind die mathematischen Eingaben, die zur Lösung von Volumen und Dichte erforderlich sind.

Überwachung von mikrostrukturellen Schwankungen

Im Kontext von kohlenstoffarmen Zementmatrizes erkennt die Waage minimale Veränderungen, die durch chemische Reaktionen verursacht werden.

Der Verweis stellt fest, dass diese Messungen die Schwankung der Porosität widerspiegeln, die durch Sulfatangriff verursacht wird. Die Waage muss empfindlich genug sein, um den physikalischen Wettbewerb zwischen Korrosionsprodukten, die die Poren füllen, und der Ausbreitung von Rissen, die neue Hohlräume öffnen, zu erfassen.

Verständnis der Kompromisse

Obwohl diese Methodik robust ist, hängt die Genauigkeit stark von der strikten Einhaltung des Verfahrens ab.

Das Risiko einer unvollständigen Sättigung

Wenn der Vakuumdruck (z. B. 25 mbar) nicht aufrechterhalten wird oder die Dauer unzureichend ist, können Luftblasen in der Matrix verbleiben.

Dies führt zu einer Unterschätzung der Porosität, da die "gesättigte Masse" niedriger als die Realität sein wird. Die Leistung des Vakuumofens ist daher der limitierende Faktor für die Genauigkeit der Sättigungsdaten.

Temperaturempfindlichkeit

Das Trocknen bei 105 °C ist Standard zum Entfernen von freiem Wasser, muss aber sorgfältig kontrolliert werden.

Wenn die Temperatur signifikant höher schwankt, besteht die Gefahr der Zersetzung hydratisierter Verbindungen in zementartigen Materialien, was die Trockenmasse künstlich verringern und die Porositätsberechnungen verfälschen würde.

Die richtige Wahl für Ihr Ziel treffen

Um zuverlässige Feuchtigkeits- und Porositätsdaten zu gewährleisten, stimmen Sie Ihr Verfahren auf Ihre spezifischen analytischen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf der Basisgenauigkeit liegt: Stellen Sie sicher, dass Ihr Trocknungsprotokoll eine "konstante Gewichtsprüfung" anstelle einer festen Zeitdauer erfordert, da die Trocknungsraten je nach Probendichte variieren.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeitsanalyse liegt: Achten Sie genau auf die Differenz zwischen Porenfüllung (Massezunahme) und Rissausbreitung (Volumenzunahme), da diese spezifische Beziehung das Stadium des Sulfatangriffs anzeigt.

Letztendlich wird die Präzision Ihrer Porositätsdaten durch die rigorose Entfernung von Luft und Wasser durch den Ofen und die exakte Messung ihrer Verdrängung durch die Waage bestimmt.

Zusammenfassungstabelle:

| Instrument | Hauptfunktion bei der Porositätsprüfung | Schlüsselparameter/Metrik |

|---|---|---|

| Vakuumtrockenschrank | Feuchtabscheidung & erzwungene Wassersättigung | 105 °C Trocknung / 25 mbar Vakuum |

| Analysenwaage | Hochauflösende Massenmessung | Trocken-, gesättigtes und Auftriebsgewicht |

| Kombinierter Arbeitsablauf | Quantifizierung der mikrostrukturellen Dichte | Gesamte wasserzugängliche Porosität % |

Optimieren Sie Ihre Materialanalyse mit KINTEK

Präzision bei der Porositäts- und Feuchtigkeitsüberwachung beginnt mit überlegener thermischer und atmosphärischer Kontrolle. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Labröfen – alle vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Ob Sie die Haltbarkeit von kohlenstoffarmem Zement oder fortschrittliche Materialmatrizes untersuchen, unsere Ausrüstung gewährleistet die stabilen Umgebungsbedingungen, die für genaue analytische Daten erforderlich sind.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- François El Inaty, Othman Omikrine Metalssi. Long-Term Effects of External Sulfate Attack on Low-Carbon Cementitious Materials at Early Age. DOI: 10.3390/app14072831

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Warum wird ein abgedeckter Porzellantiegel zur Kalzinierung von Aktivkohle verwendet? Sichern Sie Ihre hochwertige Kohleausbeute

- Welche notwendigen Bedingungen schafft eine Vakuumkammer für die Dampfabscheidung? Synthese von hochreinen Nanofluids

- Was ist der Zweck der Verwendung eines Tiegel aus Glaskohlenstoff und einer Behandlung mit HCl-Gas? Sicherstellung reiner Salzschmelzesysteme

- Was sind die Funktionen eines Tiegel aus Bornitrid (BN) und eines inneren Packpulvers? Optimieren Sie jetzt die Si3N4-Sinterung

- Warum wird eine Labor-Pelletpresse zum Verpressen von Pulvern verwendet? Optimierung der Leitfähigkeit für Flash-Joule-Erhitzung

- Warum Aluminiumoxid-Tiegel für die NaNbO3:Pr3+-Glühung verwenden? Hohe Reinheit und thermische Stabilität gewährleisten

- Was sind die verschiedenen Arten von Aluminiumoxid-Keramik und wie unterscheiden sie sich? Wichtige Einblicke für Hochtemperaturanwendungen

- Warum werden lange Aluminiumoxid-Boote als Probenbehälter für Zonenschmelzexperimente ausgewählt? Optimierung der Materialreinigung