Lange Aluminiumoxid-Boote werden in erster Linie wegen ihrer Fähigkeit ausgewählt, strenge physikalische Kontrollen aufrechtzuerhalten und gleichzeitig chemischer Zersetzung zu widerstehen. Sie bieten spezifischen Schutz gegen Chloridkorrosion und nutzen ein hohes Seitenverhältnis, um die deutlichen Temperaturgradienten zu erzeugen, die zur physikalischen Trennung von Schmelz- und Erstarrungszonen erforderlich sind.

Das Zonenschmelzen beruht auf einer präzisen Wärmemanagement, um Verunreinigungen zu bewegen. Lange Aluminiumoxid-Boote bieten die notwendige Geometrie, um eine eindimensionale Modellierung anzupassen und eine effektive Lösungsmittelentfernung zu gewährleisten, während die strukturelle Integrität gegenüber korrosiven Elementen erhalten bleibt.

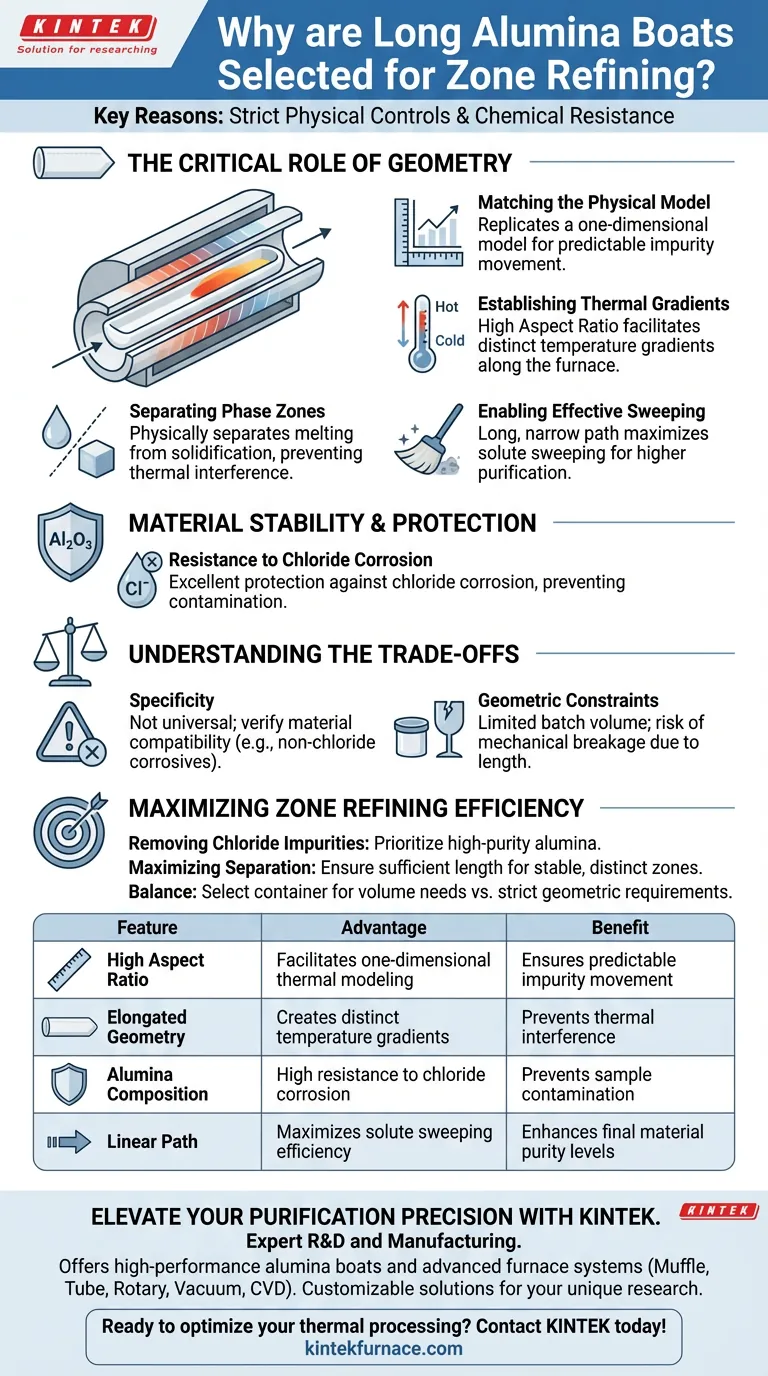

Die entscheidende Rolle der Geometrie

Anpassung an das physikalische Modell

Der Erfolg des Zonenschmelzens hängt oft davon ab, ein eindimensionales Modell in der realen Welt zu replizieren.

Lange Boote bieten die lineare physikalische Geometrie, die erforderlich ist, um dieses theoretische Modell anzunähern. Diese Ausrichtung stellt sicher, dass die mathematischen Vorhersagen der Verunreinigungsbewegung mit den experimentellen Ergebnissen übereinstimmen.

Erstellung von Temperaturgradienten

Ein hohes Seitenverhältnis (Länge im Verhältnis zur Breite) ist das kritischste geometrische Merkmal dieser Behälter.

Diese längliche Form erleichtert die Bildung deutlicher Temperaturgradienten entlang des Rohrofens. Sie ermöglicht es, über die Distanz einen scharfen Temperaturunterschied aufrechtzuerhalten, was für die Prozesskontrolle unerlässlich ist.

Trennung von Phasenbereichen

Damit das Zonenschmelzen funktioniert, muss die Schmelzzone physikalisch von der Erstarrungszone getrennt sein.

Die Länge des Aluminiumoxid-Bootes trennt diese Bereiche physikalisch. Diese Trennung stellt sicher, dass die geschmolzene Zone sauber durch das feste Material wandern kann, ohne thermische Störungen von der gegenüberliegenden Phase.

Ermöglichung einer effektiven Entfernung

Das ultimative Ziel dieser Geometrie ist die Anreicherung von gelösten Stoffen.

Durch das Zwingen des Materials durch einen langen, schmalen Weg "fegt" der Prozess Verunreinigungen effektiv von einem Ende der Probe zum anderen. Der längliche Weg maximiert die Exposition des Materials gegenüber der bewegten Zone und erhöht die Reinigungseffizienz.

Materialstabilität und Schutz

Beständigkeit gegen Chloridkorrosion

Die Materialreinheit ist irrelevant, wenn der Behälter selbst mit der Probe reagiert.

Aluminiumoxid-Boote werden speziell wegen ihres ausgezeichneten Schutzes gegen Chloridkorrosion ausgewählt. Diese chemische Inertheit verhindert, dass der Behälter neue Verunreinigungen einführt oder während des Hochtemperaturzyklus des Experiments abgebaut wird.

Verständnis der Kompromisse

Spezifität des Korrosionsschutzes

Während Aluminiumoxid für Chloride hervorragend geeignet ist, ist es keine universelle Lösung für alle korrosiven Umgebungen.

Sie müssen überprüfen, ob Ihre spezifische Probe nicht mit Aluminiumoxid reagiert. Sich auf Aluminiumoxid für nicht-chloridische korrosive Umgebungen ohne Überprüfung zu verlassen, kann zu Behälterversagen oder Probenkontamination führen.

Geometrische Einschränkungen

Das hohe Seitenverhältnis, das die Reinigung unterstützt, schafft auch physikalische Einschränkungen.

Lange, schmale Boote begrenzen das Gesamtvolumen des Materials, das Sie in einer einzigen Charge verarbeiten können, im Vergleich zu breiteren Behältern. Darüber hinaus erhöht die verlängerte Länge das Risiko von mechanischen Brüchen, wenn das Boot beim Be- oder Entladen unsachgemäß gehandhabt wird.

Maximierung der Effizienz des Zonenschmelzens

Um sicherzustellen, dass Sie das Beste aus Ihrem experimentellen Aufbau herausholen, berücksichtigen Sie Ihr Hauptziel:

- Wenn Ihr Hauptaugenmerk auf der Entfernung chloridbasierter Verunreinigungen liegt: Priorisieren Sie hochreine Aluminiumoxid-Boote, um den Abbau des Behälters zu verhindern, der Ihre Probe erneut kontaminieren könnte.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Trennungseffizienz liegt: Stellen Sie sicher, dass Ihr Boot ausreichend lang ist, um eine stabile, deutliche geschmolzene Zone zu ermöglichen, die sich nicht mit der Erstarrungsfront überschneidet.

Wählen Sie den Behälter, der Ihre Volumenanforderungen mit den strengen geometrischen Anforderungen des Temperaturgradienten in Einklang bringt.

Zusammenfassungstabelle:

| Merkmal | Vorteil beim Zonenschmelzen | Nutzen für das Experiment |

|---|---|---|

| Hohes Seitenverhältnis | Erleichtert die eindimensionale thermische Modellierung | Gewährleistet vorhersagbare Verunreinigungsbewegung |

| Längliche Geometrie | Erzeugt deutliche Temperaturgradienten | Verhindert thermische Interferenzen zwischen Schmelzen und Erstarren |

| Aluminiumoxid-Zusammensetzung | Hohe Beständigkeit gegen Chloridkorrosion | Verhindert Probenkontamination und Behälterabbau |

| Linearer Pfad | Maximiert die Effizienz der Lösungsmittelentfernung | Verbessert die Reinheit des Endmaterials |

Erhöhen Sie Ihre Reinigungspräzision mit KINTEK

Das Erreichen ultrahoher Reinheit beim Zonenschmelzen erfordert das perfekte Gleichgewicht zwischen Geometrie und Materialstabilität. Mit Unterstützung von erfahrenen F&E und Fertigung bietet KINTEK Hochleistungs-Aluminiumoxid-Boote neben unseren fortschrittlichen Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Ob Sie Standardabmessungen oder kundenspezifische Hochtemperatur-Laböfen benötigen, die auf Ihre einzigartigen Forschungsanforderungen zugeschnitten sind, unser Team bietet die technische Exzellenz, die erforderlich ist, um Ihre Innovationen voranzutreiben.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Alex Scrimshire, Paul A. Bingham. Benchtop Zone Refinement of Simulated Future Spent Nuclear Fuel Pyroprocessing Waste. DOI: 10.3390/ma17081781

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Funktion von hochreinen Graphitformen bei der SPS von Cu2Se? Wesentliche Tipps für überlegenes Sintern

- Welche zusätzliche Komfortfunktion ist bei der wasserumwälzenden Vakuumpumpe enthalten? Entdecken Sie einfache Mobilität und mehr

- Was macht Quarzkeramikrohre für Hochdruckanwendungen geeignet? Schlüsseleigenschaften für anspruchsvolle Bedingungen

- Warum werden hochreine Aluminiumoxid-Mahlkugeln für das Mahlen von Al2O3/TiC verwendet? Meisterung der chemischen Konsistenz

- Welche Rolle spielt ein hochpräziser Massendurchflussregler bei der Beurteilung der Gasselektivität von Galliumsulfid-Sensoren?

- Wie trägt eine ölfreie Drehschieber-Vakuumpumpe zur Verarbeitung von Aluminiumpulver bei? Sicherstellung von Reinheit & Stabilität

- Wie profitiert die versiegelte Aluminiumoxidrohrstruktur vom Design einer Referenzelektrode? Erhöhen Sie die Präzision der Elektrolyse

- Welche entscheidende Rolle spielt eine mechanische Vakuumpumpe bei der Vorbereitung von WS2-Gassensoren? Gewährleistung hoher Reinheit und Leistung