Kurz gesagt, Quarzkeramikrohre eignen sich für Hochdruckanwendungen aufgrund einer einzigartigen Kombination aus inhärenter mechanischer Festigkeit, extremer thermischer Stabilität und chemischer Inertheit. Diese Eigenschaften wirken synergetisch und ermöglichen es dem Material, den gleichzeitigen Belastungen durch Druck, hohe Temperaturen und korrosive Umgebungen standzuhalten, welche solche anspruchsvollen Bedingungen oft kennzeichnen.

Die Eignung eines Quarzrohrs für hohen Druck wird nicht durch eine einzelne Eigenschaft bestimmt, sondern durch seine ganzheitliche Fähigkeit, mechanischer, thermischer und chemischer Beanspruchung gleichzeitig standzuhalten. Seine wahre Stärke liegt in seiner Stabilität, wenn diese Kräfte kombiniert werden.

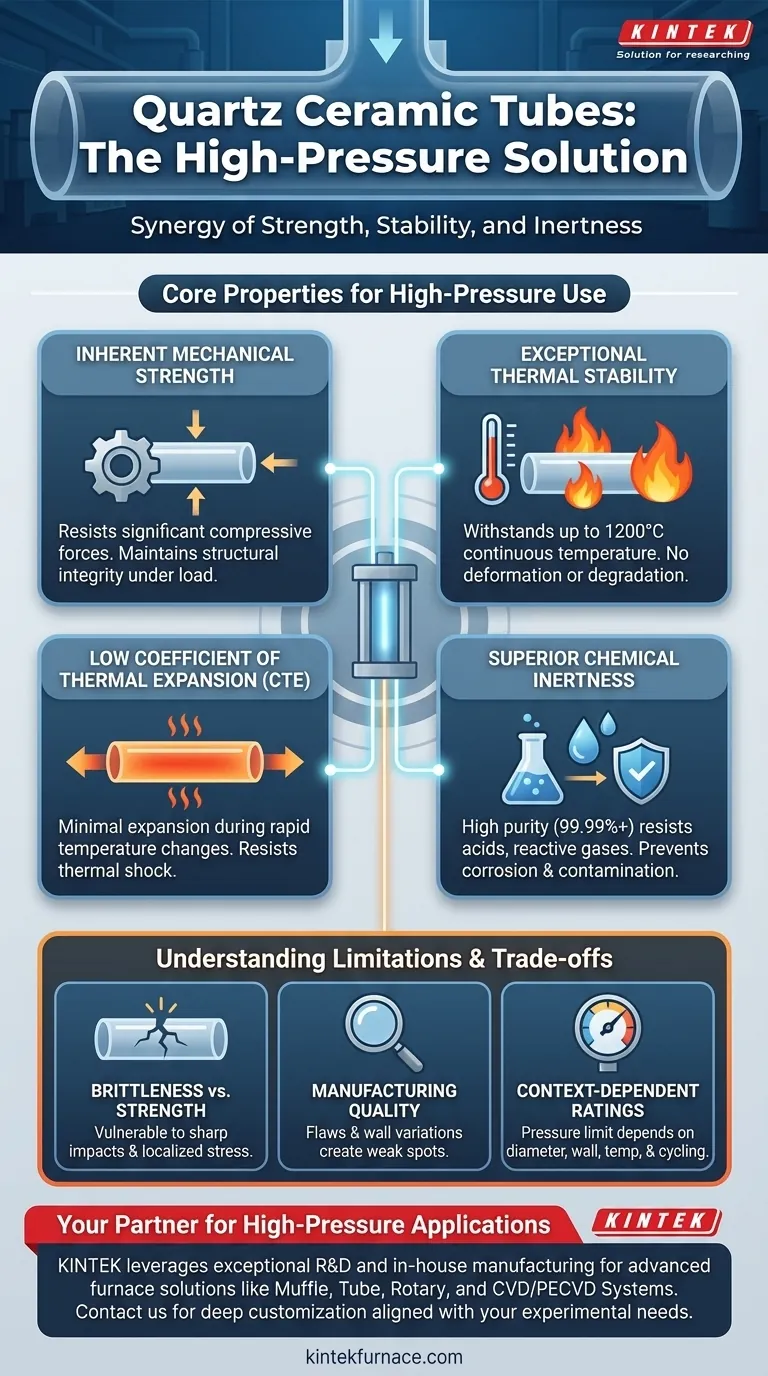

Die Kerneigenschaften, die den Hochdruckeinsatz ermöglichen

Um zu verstehen, warum Quarz eine zuverlässige Wahl ist, müssen wir über eine einfache Festigkeitsbewertung hinausgehen. Seine Leistung in Hochdrucksystemen ist das Ergebnis mehrerer miteinander verbundener Materialmerkmale.

Inhärente mechanische Festigkeit

Quarz besitzt eine erhebliche Druckfestigkeit, was die grundlegende Fähigkeit ist, der physischen Kraft von Hochdruckgasen oder -flüssigkeiten standzuhalten. Diese Haltbarkeit gewährleistet, dass das Rohr seine strukturelle Integrität unter Last beibehält.

Bei ordnungsgemäßer Herstellung mit gleichmäßiger Wandstärke und ohne Oberflächenfehler kann ein Quarzrohr erhebliche Innendrücke zuverlässig halten.

Außergewöhnliche thermische Stabilität

Hochdruckprozesse beinhalten häufig extreme Hitze. Quarzrohre können Dauerbetriebstemperaturen von bis zu 1200 °C standhalten, ohne sich zu verformen, zu erweichen oder abzubauen.

Diese thermische Stabilität stellt sicher, dass die mechanische Festigkeit des Rohrs auch dann nicht beeinträchtigt wird, wenn das System erhitzt wird, was ein entscheidender Faktor für Sicherheit und Prozesskonsistenz ist.

Geringer Wärmeausdehnungskoeffizient (CTE)

Quarz dehnt sich bei Temperaturänderungen kaum aus oder zieht sich zusammen. Dies ist ein entscheidendes Merkmal für Hochdrucksysteme, die schnellen Erhitzungs- und Abkühlzyklen ausgesetzt sind.

Ein niedriger CTE minimiert die Spannungsansammlung im Material während Temperaturschwankungen. Dies reduziert das Risiko eines thermischen Schocks drastisch, bei dem schnelle Temperaturwechsel dazu führen können, dass andere Materialien reißen und katastrophal versagen.

Überlegene chemische Inertheit

Die hohe Reinheit von Quarz (oft 99,99 %) macht es außergewöhnlich beständig gegen Säuren, reaktive Gase und andere Chemikalien. Es reagiert nicht mit oder korrodiert nicht durch Kontakt mit den meisten Substanzen.

In einer Hochdruckumgebung könnte jede chemische Zersetzung die Rohrwand schwächen und einen Fehlerpunkt verursachen. Die chemische Inertheit von Quarz bewahrt seine strukturelle Integrität und stellt sicher, dass die Eindämmung nicht von innen nach außen beeinträchtigt wird.

Verständnis der Grenzen und Kompromisse

Obwohl Quarz ein leistungsstarkes Material ist, ist keine Wahl ohne Kompromisse. Die Anerkennung seiner Grenzen ist entscheidend für eine sichere und effektive Implementierung.

Sprödigkeit im Vergleich zur Festigkeit

Wie viele Keramiken ist Quarz stark, aber spröde. Es widersteht gleichmäßigem Druck gut, ist jedoch anfällig für katastrophales Versagen durch scharfe Stöße oder lokalisierte Spannungspunkte.

Ein kleiner Oberflächenkratzer oder ein innerer Fehler kann als Spannungskonzentrator wirken, die effektive Druckfestigkeit des Rohrs erheblich reduzieren und es anfällig dafür machen, unter Druck zu zerspringen.

Die entscheidende Rolle der Fertigungsqualität

Die Leistung eines Quarzrohrs ist direkt an seine Fertigungsqualität gebunden. Die in den Spezifikationen genannten „hervorragenden Toleranzen“ und die hohe Reinheit sind nicht nur Marketingargumente – sie sind entscheidend für die Sicherheit.

Einschlüsse, Blasen oder Abweichungen in der Wandstärke können Schwachstellen erzeugen. Für jede Hochdruckanwendung ist die Beschaffung von Rohren von einem seriösen Hersteller mit zertifizierter Qualitätskontrolle nicht verhandelbar.

Druckangaben sind kontextabhängig

Es gibt keine einzelne „Hochdruckangabe“ für Quarz. Der maximal zulässige Druck für ein bestimmtes Rohr ist eine Funktion seines Durchmessers, der Wandstärke, der Betriebstemperatur und der spezifischen Zyklusbedingungen der Anwendung.

Konsultieren Sie immer die technischen Daten des Herstellers. Sie müssen überprüfen, ob die Spezifikationen des jeweiligen Rohrs die berechneten Anforderungen für Ihre einzigartigen Betriebsparameter erfüllen oder übertreffen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Quarzrohrs erfordert die Abstimmung der Materialeigenschaften mit Ihrem primären betrieblichen Ziel.

- Wenn Ihr Hauptaugenmerk auf maximalem Druck und Sicherheit liegt: Priorisieren Sie Rohre mit größerer Wandstärke, einer makellosen Oberflächengüte und zertifizierten Druckangaben vom Hersteller.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit liegt: Wählen Sie ein Rohr mit der höchstmöglichen Reinheit (z. B. 99,99 %+), um eine Probenkontamination durch Materialauslaugung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf schnellen thermischen Zyklen liegt: Stellen Sie sicher, dass das Material einen extrem niedrigen CTE aufweist und speziell für eine hohe thermische Schockbeständigkeit ausgelegt ist.

Letztendlich geht es bei der Auswahl des richtigen Quarzrohrs darum, seine nachgewiesenen Materialstärken mit der spezifischen Kombination von Belastungen in Ihrer Anwendung abzugleichen.

Zusammenfassungstabelle:

| Eigenschaft | Wesentlicher Vorteil für Hochdruckanwendungen |

|---|---|

| Inhärente mechanische Festigkeit | Widersteht Druckkräften, um die strukturelle Integrität unter Druck aufrechtzuerhalten |

| Außergewöhnliche thermische Stabilität | Hält Temperaturen bis zu 1200 °C ohne Verformung oder Abbau stand |

| Geringer Wärmeausdehnungskoeffizient | Minimiert innere Spannungen und das Risiko eines thermischen Schocks bei Temperaturänderungen |

| Überlegene chemische Inertheit | Verhindert Korrosion und erhält die Reinheit in rauen chemischen Umgebungen |

Benötigen Sie eine zuverlässige Hochtemperaturofenlösung, die auf die einzigartigen Hochdruckanforderungen Ihres Labors zugeschnitten ist? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre experimentellen Bedürfnisse, was Sicherheit und Effizienz erhöht. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihrer Anwendung zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Hauptmerkmale eines Quarzrohrrohrofens? Entdecken Sie Hochtemperaturpräzision für Ihr Labor

- Was ist ein Quarzrohr-Ofen und wofür wird er hauptsächlich verwendet? Unverzichtbar für die kontrollierte Hochtemperaturverarbeitung

- Was ist der Unterschied zwischen einem Aluminiumoxid-Rohrofen und einem Quarzrohr-Rohrofen? Wählen Sie den richtigen Rohrofen für Ihr Labor

- Was passiert mit konvektiven und strahlenden Wärmeübertragungseffekten bei hohen Ofengastemperaturen? Strahlung dominiert für überragende Erwärmung

- Was ist ein Quarzdurchlaufofen und was ist seine Hauptfunktion? Unverzichtbar für die Echtzeit-Materialbeobachtung