Bei hohen Ofentemperaturen erfährt die Physik der Wärmeübertragung eine grundlegende Verschiebung. Während der relative Einfluss der konvektiven Wärmeübertragung abnimmt, nimmt die Strahlungswärmeübertragung dramatisch zu und wird schnell zum dominierenden Mechanismus für die Erwärmung des Werkstücks.

Das zentrale Prinzip ist, dass Wärmeübertragung kein einzelner Prozess ist. Mit steigenden Temperaturen verschiebt sich der Mechanismus von der Dominanz durch die Bewegung heißer Gase (Konvektion) zur Steuerung durch die Emission elektromagnetischer Energie (Strahlung), eine Veränderung mit tiefgreifenden Auswirkungen auf Ofendesign und Materialverarbeitung.

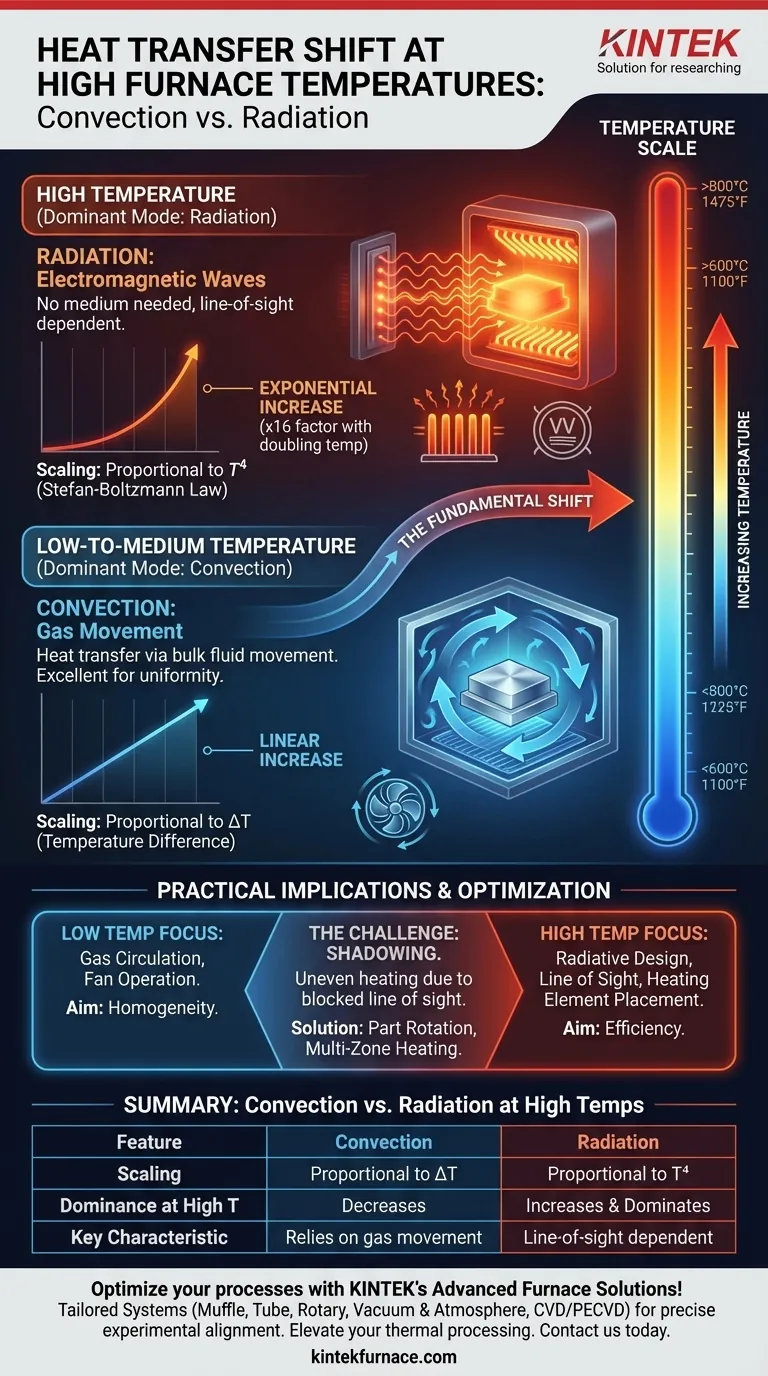

Die beiden Wärmeübertragungsmodi in einem Ofen

Um die Verschiebung zu verstehen, müssen wir zunächst die beiden Prozesse, die in einem typischen Ofen ablaufen, klar definieren.

Konvektion: Die Rolle der Gasbewegung

Konvektion ist die Wärmeübertragung durch die Massenbewegung eines Fluids – in diesem Fall der Ofenatmosphäre.

Heiße Gasmoleküle zirkulieren in der Kammer und übertragen ihre thermische Energie bei Kontakt auf das kühlere Werkstück. Wie in den Referenzen erwähnt, eignet sich dieser Prozess hervorragend zur Aufrechterhaltung einer gleichmäßigen Temperatur und zur Beschleunigung der Wärmeübertragung bei niedrigeren Temperaturen.

Strahlung: Die Kraft der elektromagnetischen Wellen

Strahlung ist die Wärmeübertragung mittels elektromagnetischer Wellen (insbesondere Infrarotstrahlung). Sie benötigt kein Medium, um sich auszubreiten.

Jedes Objekt mit einer Temperatur über dem absoluten Nullpunkt sendet Wärmestrahlung aus. Je heißer das Objekt, desto mehr Energie strahlt es ab. Diese Energie bewegt sich mit Lichtgeschwindigkeit und wird von anderen Objekten in ihrer "Sichtlinie" absorbiert.

Warum Strahlung bei hohen Temperaturen dominiert

Der Übergang von Konvektion zu Strahlung ist nicht willkürlich; er wird durch grundlegende physikalische Gesetze bestimmt.

Der T⁴-Zusammenhang (Stefan-Boltzmann-Gesetz)

Der Schlüssel liegt darin, wie jeder Mechanismus mit der Temperatur skaliert. Die Strahlungswärmeübertragung ist proportional zur vierten Potenz der absoluten Temperatur (T⁴).

Im Gegensatz dazu ist die konvektive Wärmeübertragung ungefähr proportional zur einfachen Temperaturdifferenz (ΔT) zwischen dem heißen Gas und dem Werkstück.

Ein praktischer Vergleich

Aufgrund dieses T⁴-Zusammenhangs hat selbst eine geringe Temperaturerhöhung einen exponentiellen Effekt auf die Strahlung.

Wenn Sie die absolute Temperatur eines Ofens verdoppeln, verdoppelt sich das Potenzial für die konvektive Wärmeübertragung ungefähr. Das Potenzial für die Strahlungswärmeübertragung steigt jedoch um den Faktor 16 (2⁴). Dieser massive Anstieg überfordert schnell die linearen Gewinne der Konvektion.

Der relative Rückgang der Konvektion

Bei extremen Temperaturen wird die Strahlung so stark und effizient, dass der Beitrag der Konvektion einen kleinen Bruchteil der gesamten übertragenen Energie ausmacht.

Aus diesem Grund wird gesagt, dass ihr Effekt "abnimmt" – nicht weil sie aufhört zu wirken, sondern weil sie von der immensen Kraft der Strahlung in den Schatten gestellt wird.

Die praktischen Auswirkungen verstehen

Diese Verschiebung von Konvektion zu Strahlung ist nicht nur akademisch. Sie bestimmt, wie Hochtemperaturöfen konstruiert und betrieben werden müssen.

Design für Strahlung

Bei Hochtemperaturanwendungen muss das Ofendesign die Steuerung der Strahlung priorisieren. Dies beinhaltet die sorgfältige Auswahl und Platzierung von Heizelementen, um sicherzustellen, dass sie eine klare Sichtlinie zum Werkstück haben.

Die Wahl der Feuerfest- und Isoliermaterialien wird ebenfalls entscheidend, da ihre Fähigkeit, Strahlungsenergie zu reflektieren oder zu absorbieren, die Ofeneffizienz und die Temperaturgleichmäßigkeit direkt beeinflusst.

Die Herausforderung der "Abschattung"

Ein großer Kompromiss ist das Risiko ungleichmäßiger Erwärmung. Da sich Strahlung geradlinig ausbreitet, erhält jeder Teil des Werkstücks, der von den Heizelementen "abgeschattet" wird, deutlich weniger Energie.

Dies kann zu heißen und kalten Stellen führen, weshalb bei Hochtemperaturprozessen die Werkstückrotation oder Öfen mit Heizelementen an mehreren Seiten üblich sind.

Der Extremfall: Vakuumöfen

Ein Vakuumofen ist das ultimative Beispiel für die Dominanz der Strahlung. Durch das Entfernen der Atmosphäre wird die Konvektion fast vollständig eliminiert.

In dieser Umgebung erfolgt die Wärmeübertragung fast ausschließlich durch Strahlung. Dies macht die Konstruktion von Heizelementen und thermischer Abschirmung zum absolut primären Anliegen, um eine effiziente und gleichmäßige Erwärmung zu erreichen.

Optimierung Ihres Ofens für den dominanten Wärmeübertragungsmodus

Ihre Betriebsstrategie muss sich an der Physik ausrichten, die Ihren Zieltemperaturbereich bestimmt.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Temperatur im niedrigen bis mittleren Bereich liegt (unter ~600°C / 1100°F): Sorgen Sie für eine ordnungsgemäße Gaszirkulation und Lüfterfunktion, um den homogenisierenden Effekt der konvektiven Wärmeübertragung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf einer hohen Temperatureffizienz liegt (über ~800°C / 1475°F): Priorisieren Sie das Design, die Platzierung und den Zustand der Heizelemente, um die direkte Sichtlinien-Strahlungsenergieübertragung zum Werkstück zu maximieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, ungleichmäßige Erwärmung bei hohen Temperaturen zu verhindern: Implementieren Sie Strategien wie Werkstückrotation oder Mehrzonenheizung, um Strahlungsabschattung entgegenzuwirken und eine gleichmäßige Erwärmung aller Oberflächen zu gewährleisten.

Indem Sie verstehen, welcher Wärmeübertragungsmechanismus die Kontrolle hat, können Sie Ihren thermischen Prozess beherrschen.

Zusammenfassungstabelle:

| Wärmeübertragungsmodus | Skalierung mit der Temperatur | Dominanz bei hohen Temperaturen | Wichtige Merkmale |

|---|---|---|---|

| Konvektion | Proportional zu ΔT | Nimmt ab | Beruht auf Gasbewegung, bei niedrigeren Temperaturen gleichmäßig |

| Strahlung | Proportional zu T⁴ | Nimmt zu und dominiert | Kein Medium erforderlich, sichtlinienabhängig |

Optimieren Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch den Einsatz außergewöhnlicher Forschungs- und Entwicklungsarbeit und eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturofensysteme an, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Leistung gesteigert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermische Verarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz