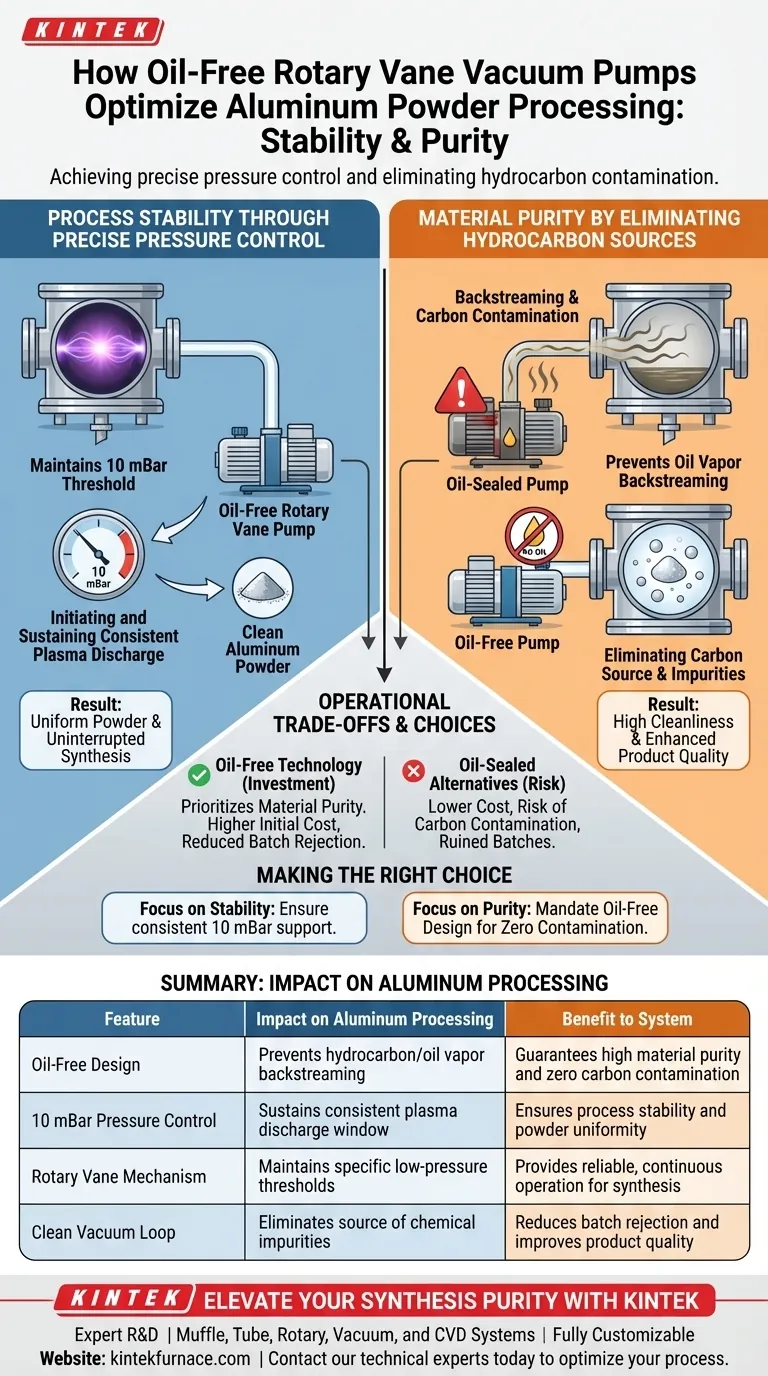

Der Beitrag einer ölfreien Drehschieber-Vakuumpumpe zur Verarbeitung von Aluminiumpulver ist zweifach: Sie sichert die Prozessstabilität durch präzise Druckregelung und gewährleistet die Materialreinheit durch Eliminierung von Kohlenwasserstoffquellen. Durch die Aufrechterhaltung eines Systemdrucks von etwa 10 mBar ermöglicht die Pumpe eine stabile Plasmaentladung und verhindert gleichzeitig das Zurückströmen von Öldämpfen, was die Hauptursache für Kohlenstoffkontaminationen bei der Synthese von hochreinem Material ist.

Stabilität bei der Verarbeitung von Aluminiumpulver beruht auf einer konsistenten Plasmaentladung, während Reinheit von einer kontaminationsfreien Umgebung abhängt. Eine ölfreie Pumpe löst beide Herausforderungen gleichzeitig, indem sie einen konstanten Druck von 10 mBar hält und Kohlenwasserstoffquellen aus dem Vakuumkreislauf vollständig eliminiert.

Die Rolle des Drucks für die Prozessstabilität

Um eine konsistente Reaktion zu erzielen, muss die Vakuumumgebung streng kontrolliert werden. Die ölfreie Drehschieber-Vakuumpumpe ist die aktive Komponente, die für die Schaffung der spezifischen Bedingungen verantwortlich ist, die für die Plasmaerzeugung erforderlich sind.

Einleitung der Plasmaentladung

Das Verarbeitungssystem ist für die korrekte Funktion auf eine stabile Plasmaentladung angewiesen. Dieser physikalische Zustand kann nur in einem bestimmten Niederdruckfenster eingeleitet und aufrechterhalten werden.

Aufrechterhaltung des 10 mBar-Schwellenwerts

Die Pumpe ist so konstruiert, dass sie das Reaktionssystem auf einem Vakuum von etwa 10 mBar hält. Abweichungen von diesem Druckniveau können das Plasma destabilisieren, den Syntheseprozess unterbrechen und die Gleichmäßigkeit des Aluminiumpulvers beeinträchtigen.

Sicherstellung der Reinheit durch ölfreies Design

Während die Druckregelung sicherstellt, dass der Prozess läuft, bestimmt die Art der verwendeten Pumpe die Qualität des Endprodukts. Bei Anwendungen mit hoher Reinheit ist das Vorhandensein von Pumpenöl ein kritisches Manko.

Verhinderung von Dampfrückströmung

Herkömmliche Vakuumpumpen setzen oft Öldämpfe frei, die rückwärts in die Reaktionskammer wandern, ein Phänomen, das als Rückströmung bekannt ist. Ein ölfreies Design eliminiert dieses Risiko mechanisch an der Quelle.

Eliminierung von Kohlenstoffkontaminationen

Öldämpfe wirken als Kohlenstoffquelle, die während der Synthese negativ mit Aluminium reagiert. Durch den Verzicht auf Öl im Pumpmechanismus werden Kohlenstoffverunreinigungen vermieden, was die hohe Sauberkeit des Aluminiumpulvers und der nachfolgenden Syntheseprodukte gewährleistet.

Verständnis der betrieblichen Kompromisse

Während die Vorteile eines ölfreien Systems für die Reinheit klar sind, ist es wichtig, die betrieblichen Einschränkungen zu verstehen, die mit dieser spezifischen Anwendung verbunden sind.

Die Notwendigkeit eines spezifischen Drucks

Das System ist speziell für den 10 mBar-Bereich abgestimmt. Die Vakuumpumpe muss so dimensioniert und gewartet werden, dass sie diesen spezifischen Druck gegen die Prozesslast aufrechterhält; eine Pumpe, die ein zu tiefes oder nicht tief genuges Vakuum erzeugt, kann die für die Reaktion erforderliche Plasmaentladung nicht aufrechterhalten.

Kontamination vs. Ausrüstungspreis

Ölfreie Technologie ist oft eine Investition, die speziell zur Priorisierung der Materialreinheit getätigt wird. Die Verwendung billigerer, ölabgedichteter Alternativen ist in diesem Zusammenhang im Allgemeinen kein gangbarer Kompromiss, da die Kosten für ruinierte Chargen aufgrund von Kohlenstoffkontaminationen die Einsparungen bei der Ausrüstung bei weitem übersteigen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl von Vakuumgeräten für die Synthese von Aluminiumpulver sollte Ihre Entscheidung von den strengen Anforderungen an Plasma-Stabilität und chemische Reinheit geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Stellen Sie sicher, dass Ihre Pumpe für die konsistente Aufrechterhaltung einer 10 mBar-Last ausgelegt ist, um eine ununterbrochene Plasmaentladung zu unterstützen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verlangen Sie ein ölfreies Design, um das Risiko von Kohlenstoffkontaminationen durch Rückströmung vollständig zu eliminieren.

Letztendlich ist die ölfreie Drehschieber-Vakuumpumpe nicht nur ein Zubehör, sondern ein kritischer Kontrollpunkt, um die Integrität Ihrer Aluminiumpulversynthese zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Aluminiumverarbeitung | Vorteil für das System |

|---|---|---|

| Ölfreies Design | Verhindert Rückströmung von Kohlenwasserstoff-/Öldämpfen | Garantiert hohe Materialreinheit und keine Kohlenstoffkontamination |

| 10 mBar Druckregelung | Aufrechterhaltung eines konsistenten Plasmaentladungsfensters | Sorgt für Prozessstabilität und Pulvergleichmäßigkeit |

| Drehschiebermechanismus | Aufrechterhaltung spezifischer Niederdruckschwellenwerte | Bietet zuverlässigen, kontinuierlichen Betrieb für die Synthese |

| Sauberer Vakuumkreislauf | Eliminiert Quelle chemischer Verunreinigungen | Reduziert Chargenausschuss und verbessert die Produktqualität |

Erhöhen Sie die Reinheit Ihrer Synthese mit KINTEK

Lassen Sie nicht zu, dass Kohlenstoffkontaminationen Ihr hochreines Aluminiumpulver beeinträchtigen. KINTEK bietet Hochleistungs-Vakuumlösungen und Laborgeräte, die auf Präzision und Sauberkeit ausgelegt sind. Mit Unterstützung von F&E und Fertigungsexperten bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre spezifischen Druck- und Reinheitsanforderungen angepasst werden können.

Bereit, Ihre Prozessstabilität zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um das perfekte Vakuumsystem für Ihre individuellen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Alexander Logunov, Sergey S. Suvorov. Plasma–Chemical Low-Temperature Reduction of Aluminum with Methane Activated in Microwave Plasma Discharge. DOI: 10.3390/met15050514

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein abgedeckter Aluminiumoxid- oder Aluminiumlegierungstiegel bei der g-C3N4-Synthese? Maximierung von Ausbeute und Qualität

- Warum ist ein Trägergasflussregelsystem für die thermische Schlammbehandlung notwendig? Gewährleistung von Präzision & Schutz der Ausrüstung

- Was ist der Zweck einer Wasserumlauf-Vakuumpumpe? Sauberes, effizientes Vakuum für Laborprozesse erzielen

- Wie beeinflusst ein präzise programmierbares Kühlsystem die strukturelle Integrität von Al2O3-TiC-Verbundwerkstoffen?

- Was ist die Funktion eines Rotationsverdampfers bei der Gewinnung von Ameisensäure-Lignin? Qualität erhalten & Effizienz steigern

- Was ist die Funktion der Labor-Kondensationsauffangeinrichtung? Optimierung der mehrstufigen Magnesiumabtrennung

- Warum wird ein Hochreiner Aluminiumoxid-Tiegel für Kerndrahtexperimente verwendet? Gewährleistung einer wärmeübertragungsfreien Wärmeübertragung

- Warum ist ein Vakuumpumpensystem für Experimente mit DD6-Legierungen und Keramikschalen unerlässlich? Erzielen Sie hochreine Ergebnisse