Ein Vakuumpumpensystem ist entscheidend für die Schaffung einer chemisch inerten Umgebung, die für Hochtemperatur-Legierungsexperimente unerlässlich ist. Durch die Reduzierung des Ofendrucks auf ein Hochvakuum von 3 x 10^-2 Pa vor der Einleitung von Inertgas eliminiert das System atmosphärische Verunreinigungen. Dieser Schritt ist nicht verhandelbar, um die Oxidation reaktiver Elemente innerhalb der DD6-Legierung während des Heizprozesses zu verhindern.

Die Hauptfunktion des Vakuumsystems besteht darin, die chemische Integrität der DD6-Legierung zu schützen. Indem es Sauerstoff entfernt, verhindert es, dass aktive Elemente wie Aluminium, Titan und Chrom mit der Atmosphäre reagieren, und stellt sicher, dass die Studie die Wechselwirkung zwischen dem Metall und der Keramikschale und nicht Oberflächenoxide isoliert.

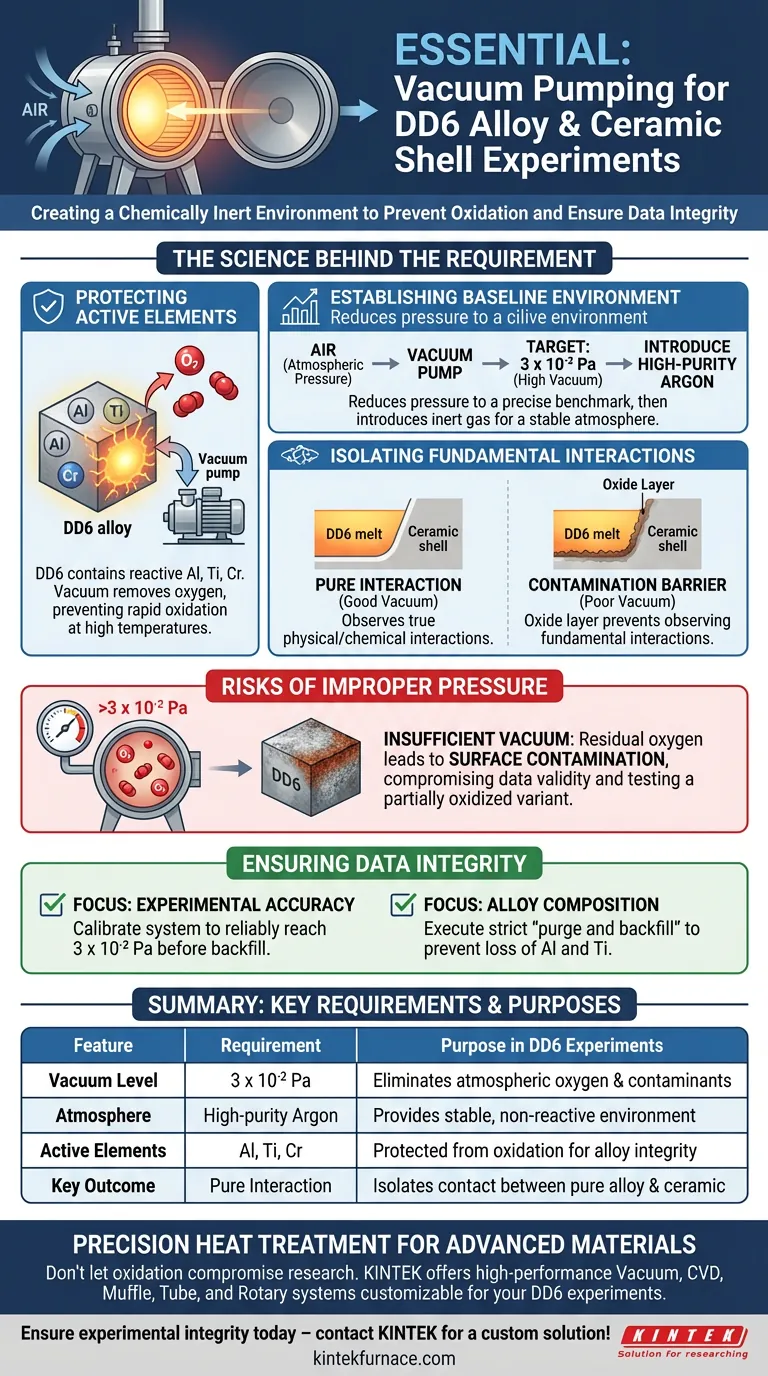

Die Wissenschaft hinter der Vakuumforderung

Schutz aktiver Elemente

Die DD6-Legierung besteht aus verschiedenen Elementen, darunter hochreaktive wie Aluminium, Titan und Chrom.

Diese aktiven Elemente haben eine starke Affinität zu Sauerstoff, insbesondere bei den erhöhten Temperaturen, die für das Schmelzen erforderlich sind.

Ohne ein Vakuumsystem zur Entfernung der Luft würden diese Elemente einer schnellen, unbeabsichtigten Oxidation unterliegen.

Schaffung der Basisumgebung

Das Experiment erfordert eine spezifische Umgebungssequenz, um die Reinheit zu gewährleisten.

Das System muss zuerst den internen Ofendruck auf einen präzisen Hochvakuum-Benchmark von 3 x 10^-2 Pa reduzieren.

Sobald dieses Vakuum erreicht ist, wird hochreines Argon eingeleitet, um eine stabile, nicht reaktive Atmosphäre für die Dauer der Schmelze zu schaffen.

Isolierung grundlegender Wechselwirkungen

Das Hauptziel des Experiments ist die Beobachtung der physikalischen und chemischen Wechselwirkungen zwischen der DD6-Schmelze und dem Keramikschalenmaterial.

Wenn aufgrund eines schlechten Vakuums eine Oxidation auftritt, bildet sich eine Oxidschicht auf der Oberfläche der Legierung.

Diese Oxidschicht wirkt als Kontaminationsbarriere und verhindert, dass Sie die wahren grundlegenden Wechselwirkungen zwischen der reinen Legierung und der Keramik beobachten.

Verständnis der Risiken eines unsachgemäßen Drucks

Die Folge eines unzureichenden Vakuums

Wenn das Pumpsystem das Ziel von 3 x 10^-2 Pa nicht erreicht, verbleibt Rest-Sauerstoff in der Kammer.

Selbst Spuren von Sauerstoff können zu Oberflächenkontaminationen der Legierung führen.

Dies beeinträchtigt die Gültigkeit der Daten, da Sie nicht mehr die DD6-Legierung in ihrem beabsichtigten Zustand testen, sondern eine teilweise oxidierte Variante.

Sicherstellung der Datenintegrität in Ihrem Setup

Um gültige Ergebnisse bei der Arbeit mit DD6 und Keramikschalen zu gewährleisten, ist eine präzise atmosphärische Kontrolle erforderlich.

- Wenn Ihr Hauptaugenmerk auf experimenteller Genauigkeit liegt: Stellen Sie sicher, dass Ihr Vakuumsystem kalibriert ist, um zuverlässig 3 x 10^-2 Pa zu erreichen, bevor ein Rückfüllgas eingeleitet wird.

- Wenn Ihr Hauptaugenmerk auf der Legierungszusammensetzung liegt: Überprüfen Sie, ob der "Spül- und Rückfüll"-Zyklus strikt ausgeführt wird, um den Verlust aktiver Elemente wie Aluminium und Titan zu verhindern.

Ein robustes Vakuumsystem ist der einzige Weg, um sicherzustellen, dass die beobachtete Chemie die vom Experimentdesign beabsichtigte Chemie ist.

Zusammenfassungstabelle:

| Merkmal | Anforderung | Zweck in DD6-Experimenten |

|---|---|---|

| Vakuum-Niveau | 3 x 10^-2 Pa | Eliminiert atmosphärischen Sauerstoff und Verunreinigungen |

| Atmosphäre | Hochreines Argon | Bietet eine stabile, nicht reaktive Testumgebung |

| Aktive Elemente | Al, Ti, Cr | Geschützt vor Oxidation zur Aufrechterhaltung der Legierungsintegrität |

| Schlüsselergebnis | Reine Wechselwirkung | Isoliert den Kontakt zwischen reiner Legierung und Keramikschale |

Präzisionswärmebehandlung für fortschrittliche Materialien

Lassen Sie nicht zu, dass Oxidation Ihre Forschungsdaten beeinträchtigt. KINTEK bietet die Hochleistungs-Vakuum- und thermischen Lösungen, die für empfindliche metallurgische Studien erforderlich sind. Unterstützt durch F&E und Fertigungsexpertise bieten wir Vakuum-, CVD-, Muffel-, Rohr- und Rotationssysteme an, die alle anpassbar sind, um die präzisen Druckniveaus zu erreichen, die Ihre DD6-Legierungsexperimente erfordern.

Stellen Sie noch heute die Integrität Ihrer Experimente sicher – kontaktieren Sie KINTEK für eine kundenspezifische Ofenlösung!

Visuelle Anleitung

Referenzen

- Guangyao Chen, Chonghe Li. Effect of Kaolin/TiO2 Additions and Contact Temperature on the Interaction between DD6 Alloys and Al2O3 Shells. DOI: 10.3390/met14020164

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

Andere fragen auch

- Was ist der Vorteil einer Umwälzwasser-Multifunktionsvakuumpumpe, die ein Gerät für mehrere Zwecke ist? Effiziente Optimierung der Laborarbeit

- Was sind die Haupttypen von Laboröfen? Finden Sie Ihre perfekte Hochtemperaturlösung

- Was ist die Hauptfunktion einer Heizplatte mit konstanter Temperatur bei der TMD-Filmtransformation? Optimieren Sie Ihren 2D-Materialprozess

- Warum wird ein Graphittiegel verwendet und die Schmelztemperatur für AA7150-Al2O3 auf 750°C gehalten? Optimieren Sie Ihre Verbundwerkstoffe

- Wie verbessern Umluftkühlbäder und Glasflaschen die CHP? Steigern Sie die Bioöl-Ausbeute mit präziser Kühlung

- Warum ist ein Massendurchflussregler für die Tracermethode unerlässlich? Präzise Daten für Pyrolyse-Gasfluss

- Warum sind Laborheizgeräte für photothermische Aktuatoren entscheidend? Beherrschen Sie strukturelle Aushärtung und präzise thermische Regelung

- Warum sind Hochleistungs-Isolationszubehörteile beim Mikrowellensintern von Zirkonkeramik notwendig?