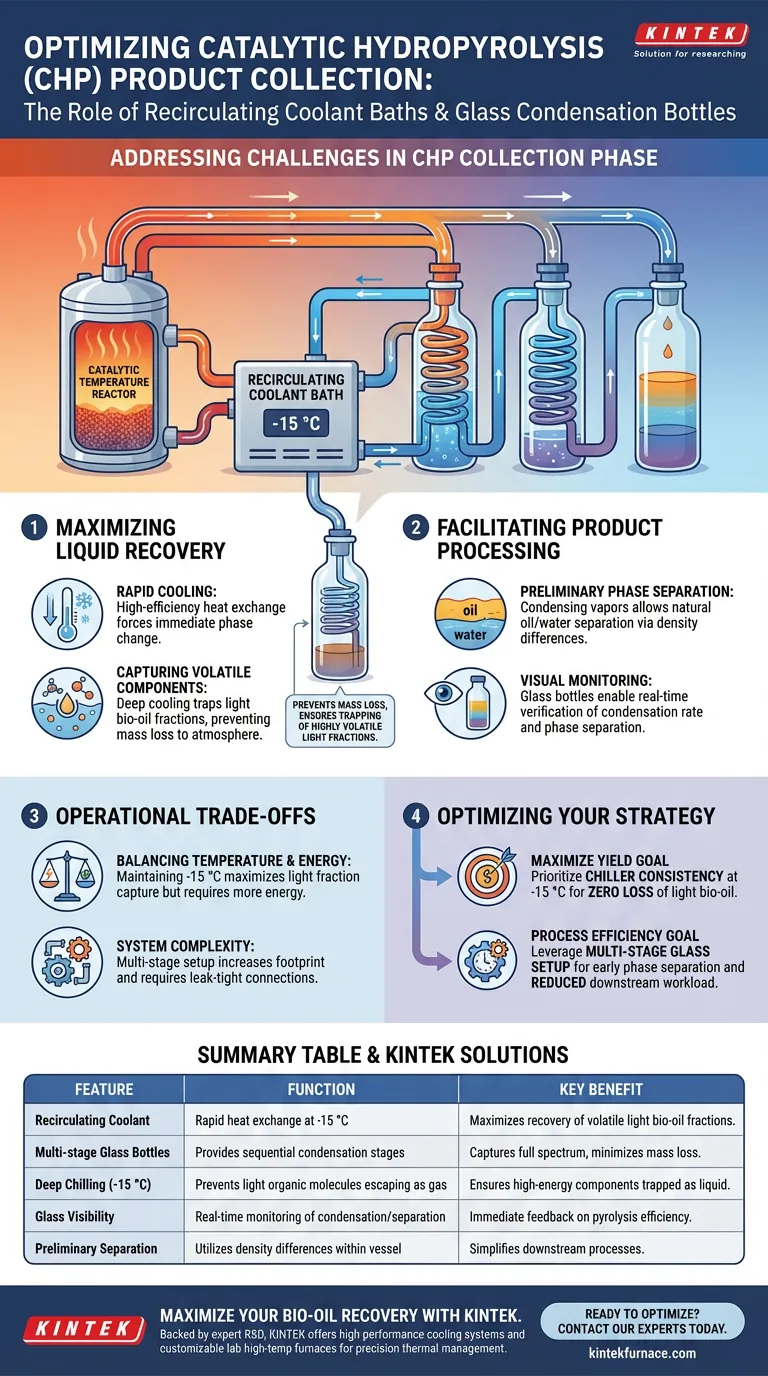

Umluftkühlbäder und Glaskondensationsflaschen bilden die kritische Schnittstelle zwischen Hochtemperaturreaktionen und der greifbaren Produktausbeute bei der katalytischen Hydropyrolyse (CHP). Durch den Einsatz eines mehrstufigen Systems, das Dämpfe auf bis zu -15 °C abkühlt, werden die Zwillingsherausforderungen der Maximierung der Bioöl-Ausbeute und der Steuerung der Phasentrennung bewältigt.

Die Hauptfunktion dieser Kühleinheit ist nicht nur die Temperaturreduzierung, sondern die Verhinderung von Massenverlust; sie stellt sicher, dass hochflüchtige leichte Fraktionen als Flüssigkeit aufgefangen und nicht als Gas entweichen.

Maximierung der Flüssigkeitsausbeute

Die Rolle der schnellen Kühlung

Die Kernherausforderung bei der CHP-Sammlung ist der Übergang von Hochtemperatur-Pyrolysedämpfen zu stabilen Flüssigkeiten. Umluftkühlbäder bieten eine Umgebung für einen hocheffizienten Wärmeaustausch.

Durch die Zirkulation von Kühlmittel bei Temperaturen bis zu -15 °C erzwingt das System eine schnelle Phasenänderung. Dieser sofortige Abfall der thermischen Energie ist unerlässlich, um sowohl organische Komponenten als auch Wasserdampf gleichzeitig zu kondensieren.

Einfangen flüchtiger Komponenten

Ohne aggressive Kühlung bleiben leichtere organische Moleküle oft in der Dampfphase und entweichen in die Atmosphäre.

Die Verwendung von mehrstufigen Glasauffangflaschen in Kombination mit tiefer Kühlung fängt diese flüchtigen Komponenten ein. Dies verhindert insbesondere den Verlust von leichten Bioöl-Fraktionen, die oft die wertvollsten energiereichen Komponenten des Produktgemisches sind.

Erleichterung der Produktverarbeitung

Vorläufige Phasentrennung

Das Sammeln des Produkts ist nur die halbe Miete; die Trennung des nützlichen Öls vom Nebenprodukt Wasser ist der nächste Schritt.

Diese Sammelmethode erleichtert die vorläufige Trennung von wässrigen und organischen Phasen. Durch die Kondensation beider Dämpfe in den Glasflaschen ermöglichen die natürlichen Dichtungsunterschiede, dass sich Öl und Wasser sofort im Sammelbehälter zu trennen beginnen.

Visuelle Überwachung

Die Verwendung von Glaskondensationsflaschen bietet einen deutlichen operativen Vorteil.

Sie ermöglicht es den Bedienern, die Kondensationsrate visuell zu überprüfen und die Phasentrennung in Echtzeit zu beobachten. Dies liefert unmittelbares Feedback zur Effizienz der vorgelagerten Pyrolyse-Reaktion.

Betriebliche Kompromisse

Abwägung von Temperatur und Energie

Während das Erreichen von Temperaturen von -15 °C die Erfassung leichter Fraktionen maximiert, erfordert dies ein robustes Umluftkühlsystem.

Es gibt einen direkten Kompromiss zwischen der Energie, die zur Aufrechterhaltung von Temperaturen unter dem Gefrierpunkt benötigt wird, und der inkrementellen Ausbeute, die durch die Erfassung der leichtesten flüchtigen Stoffe erzielt wird.

Systemkomplexität

Die Implementierung eines mehrstufigen Sammelsystems erhöht den physischen Platzbedarf und die Komplexität des Geräts im Vergleich zu einem einstufigen Kondensator.

Die Bediener müssen leckagefreie Verbindungen über mehrere Glasstufen hinweg sicherstellen, um das Entweichen von Dämpfen oder das Eindringen von Luft zu verhindern, was die Qualität der Probe beeinträchtigen könnte.

Optimieren Sie Ihre Sammelstrategie

Um sicherzustellen, dass Ihr CHP-Prozess seine Ausbeutenziele erreicht, bewerten Sie Ihre Kühlungsanforderungen auf der Grundlage Ihrer spezifischen Ausbeutenziele.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute liegt: Priorisieren Sie die Fähigkeit des Kühlers, -15 °C konstant aufrechtzuerhalten, um einen Verlust von leichten Bioöl-Fraktionen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Nutzen Sie die mehrstufige Glasaufstellung, um die Phasentrennung frühzeitig einzuleiten und die Arbeitsbelastung der nachgeschalteten Trennanlagen zu reduzieren.

Eine effektive Sammlung von CHP-Produkten beruht auf der präzisen thermischen Steuerung von Dämpfen, um das gesamte Spektrum der Bioöl-Komponenten zu sichern.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der CHP-Sammlung | Hauptvorteil |

|---|---|---|

| Umluftkühlung | Schneller Wärmeaustausch bei Temperaturen bis zu -15 °C | Maximiert die Rückgewinnung von flüchtigen leichten Bioöl-Fraktionen |

| Mehrstufige Glasflaschen | Bietet sequentielle Kondensationsstufen | Fängt das gesamte Produktspektrum auf und minimiert den Massenverlust |

| Tiefe Kühlung (-15 °C) | Verhindert, dass leichte organische Moleküle als Gas entweichen | Stellt sicher, dass energiereiche Komponenten als Flüssigkeit aufgefangen werden |

| Glassichtbarkeit | Echtzeit-Überwachung von Kondensation und Phasentrennung | Liefert unmittelbares Feedback zur Effizienz der Pyrolyse-Reaktion |

| Vorläufige Trennung | Nutzt Dichtungsunterschiede im Sammelbehälter | Vereinfacht nachgeschaltete Öl-Wasser-Trennungsprozesse |

Maximieren Sie Ihre Bioöl-Ausbeute mit KINTEK

Lassen Sie nicht zu, dass wertvolle energiereiche Fraktionen aus Ihrem Sammelsystem entweichen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Kühlsysteme und anpassbare Labor-Hochtemperaturöfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Unsere präzisen Wärmemanagementlösungen sind darauf ausgelegt, Forschern zu helfen, Null-Massenverlust und überlegene Phasentrennung in komplexen Prozessen wie der katalytischen Hydropyrolyse (CHP) zu erzielen.

Bereit, die Sammel-Effizienz Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere Experten, um eine maßgeschneiderte Hochtemperatur- und Kühlanlage für Ihre einzigartigen Forschungsanforderungen zu erstellen!

Visuelle Anleitung

Referenzen

- Hoda Shafaghat, Olov Öhrman. Customized Atmospheric Catalytic Hydropyrolysis of Biomass to High-Quality Bio-Oil Suitable for Coprocessing in Refining Units. DOI: 10.1021/acs.energyfuels.3c05078

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Bedeutung hat die Verwendung von Keramik- oder Quarz-Probenpfannen für feste Brennstoffe? Präzise thermische Analyse sicherstellen

- Welche Anpassungsoptionen gibt es für Aluminiumoxid-Keramikrohre? Maßgeschneidert für Hochtemperatur-, korrosionsbeständige Anwendungen

- Welche Schlüsselfunktionen erfüllen Graphitformen beim Sintern von RuTi-Legierungen? Erreichen von hochdichter Präzision bei 1000°C

- Warum ein Vakuumversiegelungsgerät für Nickelat-Dünnschichten verwenden? Beherrschen Sie den unendlichen Schichtreduktionsprozess

- Welche Rolle spielt eine hochreine Graphitform bei der SPS von TiB2-SiC? Einblicke in die Materialverdichtung durch Experten

- Warum wird hochreiner Graphit für die $\beta$-Ga2O3-Glühung verwendet? Schlüssel zu thermischer Präzision und Sicherheit

- Warum werden mikrometergroße Mikrofaserkartuschenfilter zur Behandlung von kondensierten Rauchgasen in Pyrolysesystemen verwendet?

- Welche Auswirkungen haben Gasflussmesser auf die Katalysatorsynthese? Gewährleistung von Phasenreinheit und Präzision bei der (NiZnMg)MoN-Produktion