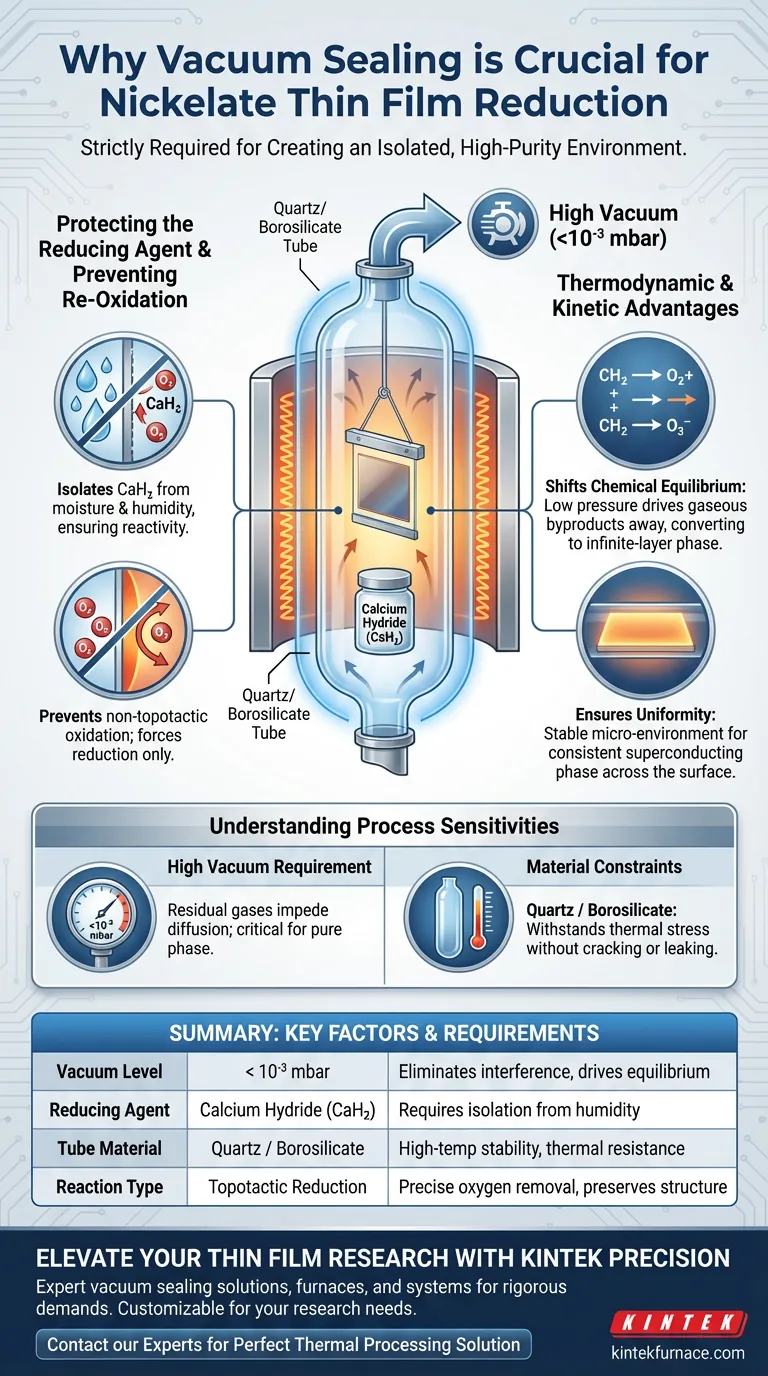

Eine Vakuumversiegelung ist zwingend erforderlich, um die isolierte, hochreine Umgebung zu schaffen, die für die erfolgreiche topotaktische Reduktion von Nickelat-Dünnschichten notwendig ist. Indem Sie ein Glasrohr auf ein Hochvakuum (typischerweise unter $10^{-3}$ mbar) evakuieren, eliminieren Sie atmosphärische Feuchtigkeit und Sauerstoff, die sonst das Reduktionsmittel abbauen und die Probe zerstören würden. Diese versiegelte Umgebung mit negativem Druck ist der einzige Weg, das chemische Gleichgewicht in Richtung der Bildung der gewünschten unendlichen Schichtphase zu verschieben.

Die Vakuumversiegelung wirkt als kritische Barriere, die die chemische Integrität des Calciumhydrid-Reduktionsmittels bewahrt und gleichzeitig die präzisen thermodynamischen Bedingungen schafft, die erforderlich sind, um Sauerstoff aus dem Gitter zu entfernen, ohne die Filmstruktur kollabieren zu lassen.

Die entscheidende Rolle der Umgebungsisolation

Schutz des Reduktionsmittels

Der Reduktionsprozess ist stark auf Calciumhydrid (CaH2) angewiesen. Dieses Material ist sehr feuchtigkeitsempfindlich und zersetzt sich schnell, wenn es normalen atmosphärischen Bedingungen ausgesetzt wird.

Die Vakuumversiegelung isoliert das CaH2 im Glasrohr. Dies verhindert, dass es mit der Umgebungsfeuchtigkeit reagiert und stellt sicher, dass es ausreichend aktiv bleibt, um die Reduktion durchzuführen.

Verhinderung von Reoxidation

Bei den hohen Temperaturen, die für diese Reaktion erforderlich sind, sind Nickelatfilme anfällig für nicht-topotaktische Oxidation. Das bedeutet, dass das Material Sauerstoff aus der Luft aufnehmen könnte, anstatt ihn abzugeben.

Das Verschließen des Rohres verhindert das Wiedereindringen von Sauerstoff. Dies zwingt die Reaktion effektiv, nur in eine Richtung zu verlaufen – die Reduktion –, anstatt gegen die atmosphärische Oxidation anzukämpfen.

Thermodynamische und kinetische Vorteile

Verschiebung des chemischen Gleichgewichts

Die Vakuumumgebung schützt nicht nur die Materialien, sondern treibt die Reaktion aktiv an. Der niedrige Druck erleichtert die Diffusion gasförmiger Reaktionsprodukte vom Film weg.

Durch die Entfernung dieser gasförmigen Nebenprodukte verschiebt das System das chemische Gleichgewicht nach vorne. Diese Verschiebung ist entscheidend für die vollständige Umwandlung des Materials in die unendliche Schichtphase.

Gewährleistung der Gleichmäßigkeit

Laut ergänzenden Daten schafft das verschlossene Quarz- oder Borosilikatglasrohr eine stabile Mikroumgebung.

Diese Einkapselung stellt sicher, dass die Reduktion über die gesamte Filmoberfläche gleichmäßig abläuft. Gleichmäßigkeit ist eine Voraussetzung für die Gewinnung einer reinen supraleitenden Phase.

Verständnis der Prozessempfindlichkeiten

Die Anforderung an ein Hochvakuum

Ein "Grobsvakuum" reicht oft nicht aus. Die primäre Referenz betont ein Hochvakuum von weniger als $10^{-3}$ mbar.

Wenn dieser Druckschwellenwert nicht erreicht wird, verbleiben Restgasmoleküle im Rohr. Diese Rückstände können den Diffusionsprozess behindern oder die Filmoberfläche chemisch verändern.

Materialbeschränkungen

Der Prozess beruht auf spezifischen Glasarten wie Quarz oder Borosilikat, um der thermischen Belastung des Ofens standzuhalten.

Dies fügt eine zusätzliche Komplexitätsebene hinzu, da der Versiegelungsprozess selbst robust genug sein muss, um das Vakuum während des Hochtemperatur-Glühzyklus ohne Rissbildung oder Leckage aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer Nickelat-Reduktion zu gewährleisten, berücksichtigen Sie Folgendes basierend auf Ihren spezifischen Zielen:

- Wenn Ihr Hauptaugenmerk auf der Erzielung von Supraleitung liegt: Priorisieren Sie eine Hochvakuumversiegelung ($<10^{-3}$ mbar), um die gründliche Entfernung von Sauerstoff zu gewährleisten, die für eine reine Phase erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Verwenden Sie hochwertige Quarz- oder Borosilikatrohre, um für jede Charge eine wiederholbare, thermisch stabile Mikroumgebung zu schaffen.

Die strikte Einhaltung von Vakuumversiegelungsprotokollen ist der Unterschied zwischen einer degradierten Probe und einem funktionierenden Nickelat mit unendlicher Schicht.

Zusammenfassungstabelle:

| Faktor | Anforderung | Zweck |

|---|---|---|

| Vakuumgrad | < 10⁻³ mbar | Eliminiert Störungen durch Restgas und treibt das Gleichgewicht an. |

| Reduktionsmittel | Calciumhydrid (CaH₂) | Hochreaktives Mittel, das von Feuchtigkeit isoliert werden muss. |

| Rohrmaterial | Quarz / Borosilikat | Hochtemperaturstabilität und Beständigkeit gegen thermische Belastung. |

| Reaktionstyp | Topotaktische Reduktion | Präzise Sauerstoffentfernung ohne Kollabieren der Filmstruktur. |

Verbessern Sie Ihre Dünnschichtforschung mit KINTEK Precision

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen Ihre supraleitenden Materialien beeinträchtigen. Mit fachkundiger F&E und Fertigung bietet KINTEK spezialisierte Vakuumversiegelungslösungen, Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Nickelat-Reduktion entwickelt wurden. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen.

Bereit, hochreine Phasenresultate zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Verarbeitungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Araceli Gutiérrez‐Llorente, Lucía Iglesias. Toward Reliable Synthesis of Superconducting Infinite Layer Nickelate Thin Films by Topochemical Reduction. DOI: 10.1002/advs.202309092

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist ein Tiegel aus Bornitrid (BN) ideal für die Hochtemperaturbehandlung von Graphitkatalysatoren? Gewährleistung von Reinheit und Probenintegrität

- Was sind die Rollen von Rotametern und digitalen Durchflussreglern in pneumatischen Systemen? Erhöhung der Präzision und des Testens

- Was sind die Vorteile der Verwendung von hochreinem Aluminiumoxid oder Platintiegeln? Verbesserung der Reinheit beim Schmelzen spezieller Gläser

- Können Aluminiumoxid-Keramik-Ofenrohre für spezifische Anwendungen angepasst werden? Maßgeschneiderte Hochtemperaturlösungen für Ihr Labor

- Was ist der spezifische Zweck der Verwendung eines Graphittiegels mit Stopfen während des Schmelzprozesses von Mg3Sb2?

- Warum sind Stützrahmen für das Aluminiumoxid-Ofenrohr wichtig? Verhinderung von Hochtemperaturverformung und -versagen

- Welche Rolle spielt ein Rotationsverdampfer bei der Verarbeitung von Bananen-Infloreszenz-Extrakten? Maximierung der bioaktiven Ausbeute

- Warum wird ein Quarzrohr als primäres Reaktionsgefäß verwendet? Optimierung der Effizienz der metallgestützten Mikrowellenrückgewinnung