Gasflussmesser fungieren als entscheidender Qualitätskontrollmechanismus bei der Synthese von (NiZnMg)MoN-Katalysatoren. Durch die strenge Regulierung der Zufuhr von Ammoniak und Argon in den Rohrofen stellen diese Geräte sicher, dass die chemische Umgebung stabil genug ist, um das präzise stöchiometrische Verhältnis zu erreichen, das für einen Hochleistungskatalysator erforderlich ist.

Die durch Gasflussmesser bereitgestellte Stabilität ist die primäre Abwehr gegen strukturelle Defekte. Durch die Aufrechterhaltung einer konstanten Stickstoffzufuhr und das Ausspülen von Nebenprodukten verhindert die präzise Flussregelung eine unvollständige Reduktion und Oberflächenoxidation, wodurch sichergestellt wird, dass das Material seine beabsichtigte chemische Zusammensetzung erreicht.

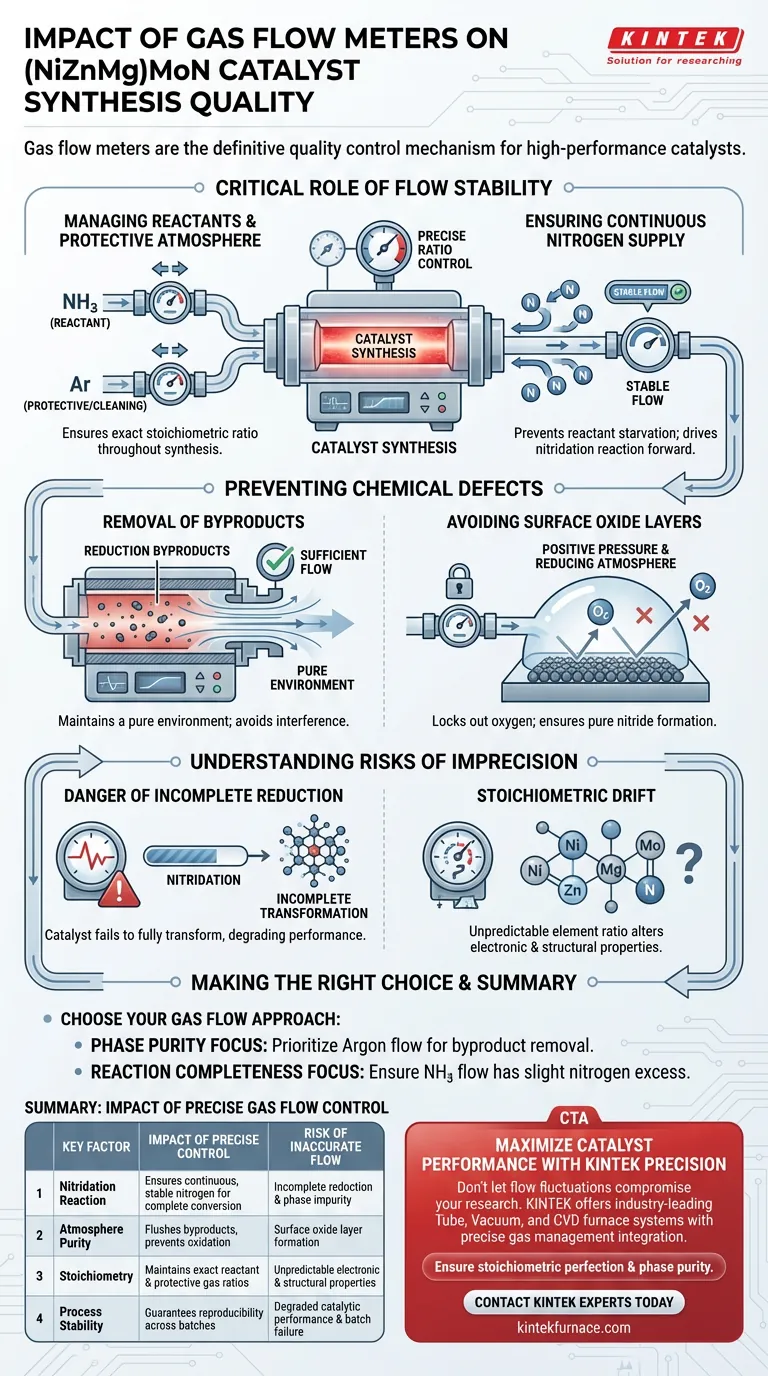

Die entscheidende Rolle der Flussstabilität

Verwaltung von Reaktanten- und Schutzumgebungen

Im Nitridierungsprozess steuern Gasflussmesser zwei verschiedene Ströme: Ammoniak ($NH_3$) und Argon ($Ar$).

Ammoniak dient als aktiver Reaktant, während Argon als Schutz- oder Reinigungsgas fungiert.

Eine präzise Dosierung stellt sicher, dass das Verhältnis zwischen dem Reaktanten und der Schutzatmosphäre während der gesamten Synthese exakt wie vorgesehen beibehalten wird.

Gewährleistung einer kontinuierlichen Stickstoffversorgung

Ein stabiler Ammoniakfluss ist notwendig, um eine gleichmäßige Stickstoffquelle bereitzustellen.

Diese kontinuierliche Zufuhr ist erforderlich, um die Nitridierungsreaktion ohne Unterbrechung voranzutreiben.

Wenn der Durchflussmesser diese Zufuhr nicht aufrechterhalten kann, wird die Synthese mit Reaktanten unterversorgt, was die endgültige Struktur beeinträchtigt.

Verhinderung chemischer Defekte

Entfernung von Reduktionsnebenprodukten

Während der Reaktion entstehen Reduktionsnebenprodukte, die die Synthese stören können, wenn sie sich ansammeln.

Gasflussmesser stellen sicher, dass die Flussrate ausreicht, um diese Nebenprodukte rechtzeitig aus der Reaktionszone auszuspülen.

Diese Reinigungsaktion erhält eine reine Umgebung um den sich entwickelnden Katalysator.

Vermeidung von Oberflächenoxidschichten

Eines der größten Risiken bei diesem Prozess ist die Bildung von Oxidschichten auf der Katalysatoroberfläche.

Eine präzise Flussregelung verhindert dies, indem sie einen positiven Druck und eine reduzierende Atmosphäre aufrechterhält, wodurch Sauerstoff effektiv ausgeschlossen wird.

Dies stellt sicher, dass das Endprodukt ein reines Nitrid und kein degradiertes Oxid-Nitrid-Hybrid ist.

Verständnis der Risiken von Ungenauigkeiten

Die Gefahr einer unvollständigen Reduktion

Wenn der Gasfluss schwankt oder unter den erforderlichen Schwellenwert fällt, wird der Reduktionsprozess nicht abgeschlossen.

Dies führt zu einem Katalysator, der sich nicht vollständig in die (NiZnMg)MoN-Phase umgewandelt hat.

Eine solche unvollständige Reduktion beeinträchtigt direkt die katalytische Leistung des Materials.

Stöchiometrische Abweichung

Das ultimative Ziel der Verwendung von Durchflussmessern ist die Erzielung eines spezifischen stöchiometrischen Verhältnisses der beteiligten Elemente.

Ohne die Präzision dieser Messgeräte wird das Verhältnis von Stickstoff zu den Metallkomponenten (Ni, Zn, Mg, Mo) unvorhersehbar.

Eine Abweichung in diesem Verhältnis verändert die grundlegenden elektronischen und strukturellen Eigenschaften des Katalysators.

Die richtige Wahl für Ihr Ziel treffen

Um die höchste Qualität der Synthese zu gewährleisten, sollte Ihr Ansatz zur Gasflussregelung mit Ihren spezifischen Stabilitätsanforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Priorisieren Sie die Präzision des Argongasflusses, um Nebenprodukte effektiv zu entfernen und Oberflächenoxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Reaktionsvollständigkeit liegt: Stellen Sie sicher, dass der Ammoniakflussmesser kalibriert ist, um einen leichten Überschuss an Stickstoff zu liefern, um eine Unterversorgung mit Reaktanten zu verhindern.

Die Beherrschung der Gasflussdynamik ist der wirksamste Schritt, um die Reproduzierbarkeit Ihrer Katalysatorsynthese zu gewährleisten.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung einer präzisen Gasflussregelung | Risiko eines ungenauen Flusses |

|---|---|---|

| Nitridierungsreaktion | Gewährleistet eine kontinuierliche, stabile Stickstoffzufuhr für eine vollständige Umwandlung. | Unvollständige Reduktion und Phasenunreinheit. |

| Atmosphärenreinheit | Spült Reduktionsnebenprodukte effektiv aus und verhindert Oxidation. | Bildung von Oberflächenoxidschichten. |

| Stöchiometrie | Hält exakte Verhältnisse zwischen NH3-Reaktanten und Ar-Schutzgasen ein. | Unvorhersehbare elektronische und strukturelle Eigenschaften. |

| Prozessstabilität | Gewährleistet Reproduzierbarkeit über mehrere Synthesechargen hinweg. | Verschlechterte katalytische Leistung und Chargenausfall. |

Maximieren Sie Ihre Katalysatorleistung mit KINTEK Precision

Lassen Sie nicht zu, dass Flussfluktuationen Ihre Materialforschung beeinträchtigen. KINTEK bietet branchenführende Hochtemperatur-Laböfen – einschließlich spezialisierter Rohr-, Vakuum- und CVD-Systeme –, die nahtlos mit präzisen Gasmanagementwerkzeugen integriert werden können.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um die strengen Anforderungen der (NiZnMg)MoN-Synthese und anderer fortschrittlicher Nitridierungsprozesse zu erfüllen. Gewährleisten Sie stöchiometrische Perfektion und Phasenreinheit in jeder Charge.

Kontaktieren Sie noch heute KINTEK-Experten, um Ihre Hochtemperatur-Lösung anzupassen

Visuelle Anleitung

Referenzen

- (NiZnMg)MoN with optimized d-band center enables industrial-level hydrogen production. DOI: 10.1007/s40843-025-3462-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- KF-ISO-Vakuumflansch-Blindplatte aus Edelstahl für Hochvakuumanlagen

- Ultrahochvakuum Beobachtungsfenster Edelstahlflansch Saphirglas Schauglas für KF

- Ultrahochvakuum-CF-Beobachtungsfensterflansch mit Schauglas aus Hochborosilikatglas

Andere fragen auch

- Was ist die Hauptfunktion eines Strahlungspyrometers bei der Validierung von Ofensimulationen? Sicherstellung der Modellgenauigkeit

- Warum wird Graphitfolie zum Auskleiden von Graphitformen vor dem Beladen mit Titanlegierungspulver verwendet? Gewährleistung der Reinheit und Schutz der Formen

- Was ist die Funktion eines speziell entwickelten Glühbehälters in SVA? Verbessern Sie noch heute Ihre Filmkristallisation

- Was ist die Funktion von PTFE-Dichtungsringen bei der Kunststoffpyrolyse? Gewährleistung einer sicheren, anaeroben Materialzersetzung

- Warum werden Präzisionsfilter und Eisbäder in der Pyrolyse eingesetzt? Schützen Sie Ihre Daten und Laborgeräte

- Was ist die Bedeutung der Verwendung eines Labor-Elektro-Thermostat-Umlufttrockenschranks zur Feuchtigkeitskontrolle von Biomassebriketts?

- Wie schützt ein Vakuumversiegelungsgerät die experimentelle Umgebung? Gewährleistung von Reinheit bei Hochtemperatur-Kompressionstests

- Was ist die Hauptfunktion von hochreinen Quarz-Vakuumröhren? Beherrschen Sie die Synthese von Sb-Te-Legierungen durch präzise Isolierung