Präzisionsfilter und Eisbäder fungieren als obligatorisches mehrstufiges Reinigungssystem innerhalb von Pyrolyse-Experimentaufbauten. Sie sind integriert, um das erzeugte Gas systematisch von Verunreinigungen zu befreien, bevor es empfindliche nachgeschaltete Komponenten erreicht. Durch die Kombination von thermischer Kondensation mit physikalischer Filtration sorgt diese Konfiguration dafür, dass der Gasstrom sauber, trocken und chemisch stabil ist.

Durch die Überlagerung der thermischen Kondensationsfähigkeiten eines Eisbades mit der physikalischen Abscheidung eines Präzisionsfilters eliminiert dieses System flüchtige organische Verbindungen und Partikel, die andernfalls Daten verfälschen oder Geräte beschädigen würden.

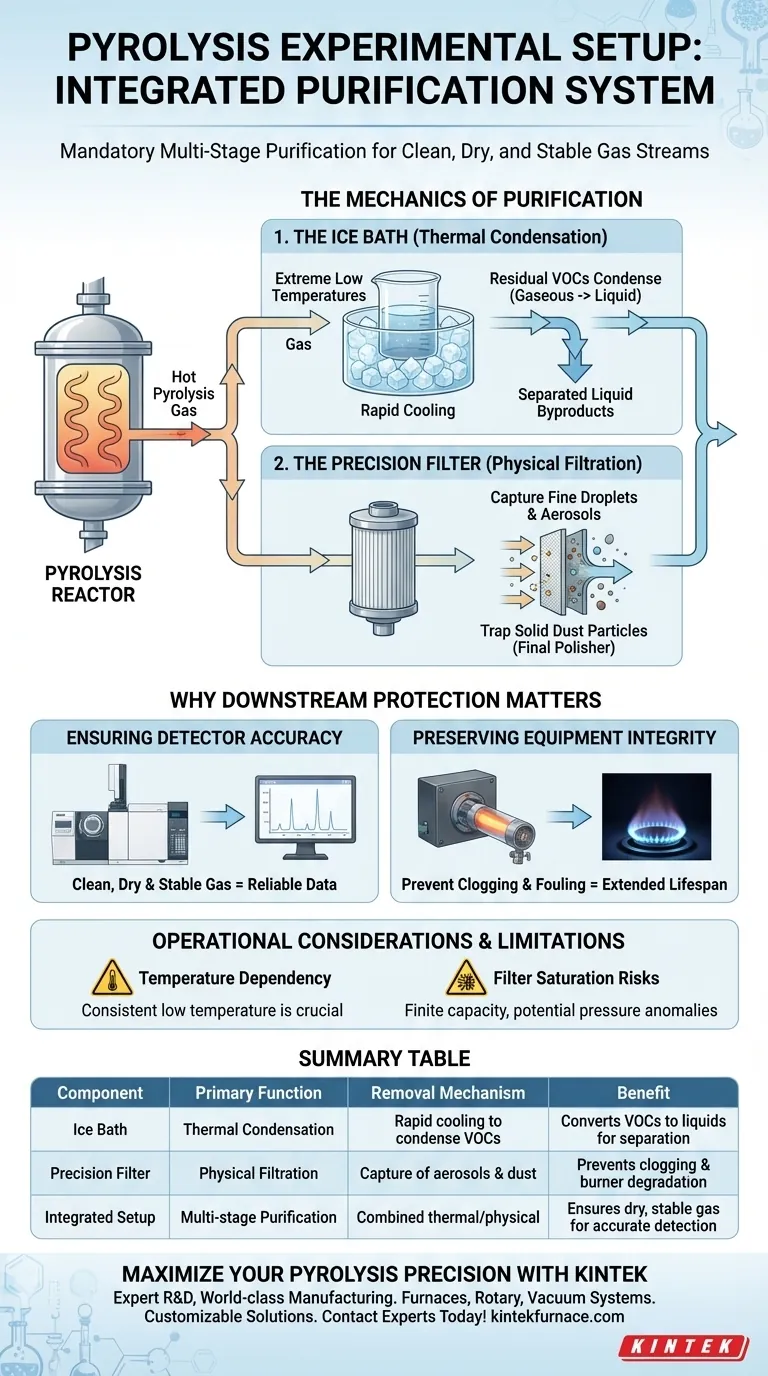

Die Mechanik der Reinigung

Um die Notwendigkeit dieser Komponenten zu verstehen, muss man sich ansehen, wie sie die chaotischen Nebenprodukte der Pyrolyse handhaben.

Die Rolle des Eisbades

Das Eisbad dient als erste Verteidigungslinie und nutzt extrem niedrige Temperaturen, um den physikalischen Zustand der Gasbestandteile zu verändern.

Durch schnelle Abkühlung des Gasstroms zwingt das Eisbad verbleibende flüchtige organische Verbindungen (VOCs) zur Kondensation.

Dieser Prozess wandelt diese unerwünschten Verbindungen effektiv vom gasförmigen in den flüssigen Zustand um und trennt sie vom Trägergas.

Die Funktion des Präzisionsfilters

Nachdem das Gas die thermische Behandlung des Eisbades durchlaufen hat, gelangt es in den Präzisionsfilter.

Diese Komponente ist dafür ausgelegt, alle feinen Tröpfchen aufzufangen, die der Kondensation entkommen sind, oder Aerosole, die sich während der Kühlung gebildet haben.

Zusätzlich fängt der Filter feste Staubpartikel auf, die während des Pyrolyseprozesses entstehen, und wirkt als letzter Polierer für den Gasstrom.

Warum der Schutz nachgeschalteter Komponenten wichtig ist

Das ultimative Ziel dieser Integration ist nicht nur die Trennung, sondern der Schutz der nachfolgenden Analyseinstrumente.

Gewährleistung der Detektorgenauigkeit

Detektoren und Brenner benötigen eine spezifische Gaszusammensetzung, um korrekt zu funktionieren.

Wenn das Gas Feuchtigkeit oder organische Rückstände enthält, werden die daraus resultierenden Messungen instabil und ungenau.

Dieses System garantiert, dass das in diese Geräte eintretende Gas trocken und stabil ist und eine zuverlässige Basis für die Datenerfassung bietet.

Erhaltung der Integrität der Ausrüstung

Pyrolysegase sind oft "schmutzig", beladen mit Teeren und Partikeln, die empfindliche Geräte verunreinigen können.

Ohne den Präzisionsfilter, der feinen Staub entfernt, können Brenner verstopfen und Sensoren schnell verschleißen.

Das Reinigungssystem verlängert die Betriebslebensdauer des gesamten Versuchsaufbaus.

Betriebliche Überlegungen und Einschränkungen

Obwohl dieses System sehr effektiv ist, führt es spezifische Abhängigkeiten ein, die verwaltet werden müssen, um die Leistung aufrechtzuerhalten.

Die Abhängigkeit von der Temperatur

Die Effizienz des gesamten Aufbaus hängt stark davon ab, dass das Eisbad eine konstant niedrige Temperatur aufrechterhält.

Wenn die Temperatur schwankt oder ansteigt, kondensieren VOCs nicht effektiv, umgehen die erste Stufe und überlasten möglicherweise den Filter.

Risiken der Filterverstopfung

Der Präzisionsfilter wirkt als physikalische Barriere, was bedeutet, dass er eine begrenzte Kapazität hat.

Wenn das Eisbad die Flüssigkeitsmassen nicht entfernt, kann der Filter schnell mit Tröpfchen gesättigt werden.

Diese Sättigung schränkt den Gasfluss ein und kann zu Druckanomalien führen, die die experimentellen Ergebnisse verfälschen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Pyrolyseaufbaus zu maximieren, müssen Sie die Wartung dieser Komponenten mit Ihren spezifischen experimentellen Zielen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf Datengenauigkeit liegt: Überwachen Sie die Temperatur des Eisbades rigoros, um die vollständige Kondensation flüchtiger Verbindungen sicherzustellen, bevor sie den Detektor erreichen.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Ausrüstung liegt: Priorisieren Sie den regelmäßigen Austausch von Präzisionsfiltern, um zu verhindern, dass Staubansammlungen Brenner verstopfen.

Dieser integrierte Ansatz ist der einzige Weg, um rohe Pyrolysemissionen in einen zuverlässigen, messbaren Gasstrom umzuwandeln.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Entfernungsmechanismus | Nutzen für das System |

|---|---|---|---|

| Eisbad | Thermische Kondensation | Schnelle Abkühlung des Gasstroms | Wandelt VOCs in Flüssigkeiten zur Trennung um |

| Präzisionsfilter | Physikalische Filtration | Abscheidung von Aerosolen & Staub | Verhindert Verstopfung und Brennerverschleiß |

| Integrierter Aufbau | Mehrstufige Reinigung | Kombiniert thermisch/physikalisch | Gewährleistet trockenes, stabiles Gas für genaue Detektion |

Maximieren Sie Ihre Pyrolysepräzision mit KINTEK

Lassen Sie nicht zu, dass Verunreinigungen Ihre Forschungsdaten beeinträchtigen oder Ihre hochwertigen Geräte beschädigen. Mit Experten-F&E und erstklassiger Fertigung bietet KINTEK ein umfassendes Angebot an Laborlösungen, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Egal, ob Sie Standardkonfigurationen oder vollständig anpassbare Hochtemperaturöfen benötigen, die auf Ihre einzigartigen experimentellen Bedürfnisse zugeschnitten sind, wir bieten die Stabilität und Präzision, die Ihr Labor erfordert.

Bereit, Ihr thermisches Verarbeitungs-Setup zu verbessern? Kontaktieren Sie noch heute KINTEK-Experten, um Ihre perfekte Lösung zu finden!

Visuelle Anleitung

Referenzen

- Zsolt Dobó, Gábor Nagy. Production of Biochar by Pyrolysis of Food Waste Blends for Negative Carbon Dioxide Emission. DOI: 10.3390/en18010144

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Funktion eines Graphittiegels mit Schraubdeckel? Schlüssel zur erfolgreichen Mg3Sb2-Synthese

- Warum Aluminiumoxid-Tiegel für die NaNbO3:Pr3+-Glühung verwenden? Hohe Reinheit und thermische Stabilität gewährleisten

- Warum ist das Vakuumversiegeln in hochreinen Quarzrohren für die Synthese von FexTaSe2 notwendig? Master Crystal Growth

- Was ist der Zweck der Verwendung integrierter Temperaturregler für CuInP2S6? Master CIPS elektrische Charakterisierung

- Warum wird ein Präzisions-Trockenschrank mit konstanter Temperatur für BZT-Keramikpulver benötigt? Perfekte Pulverqualität sicherstellen

- Welche Rolle spielt ein Massendurchflussregler (MFC) bei der plasenbasierten Aluminiumreduktion? Präzise Steuerung für hohe Ausbeuten

- Was ist die Hauptfunktion eines hochreinen, vakuumversiegelten Quarzrohrs in der modifizierten Bridgman-Technik? Schlüsselrolle

- Warum Graphittiegel für die Schlammasche-Reduktion verwenden? Entfesseln Sie überlegene Reduktion & Hitzebeständigkeit