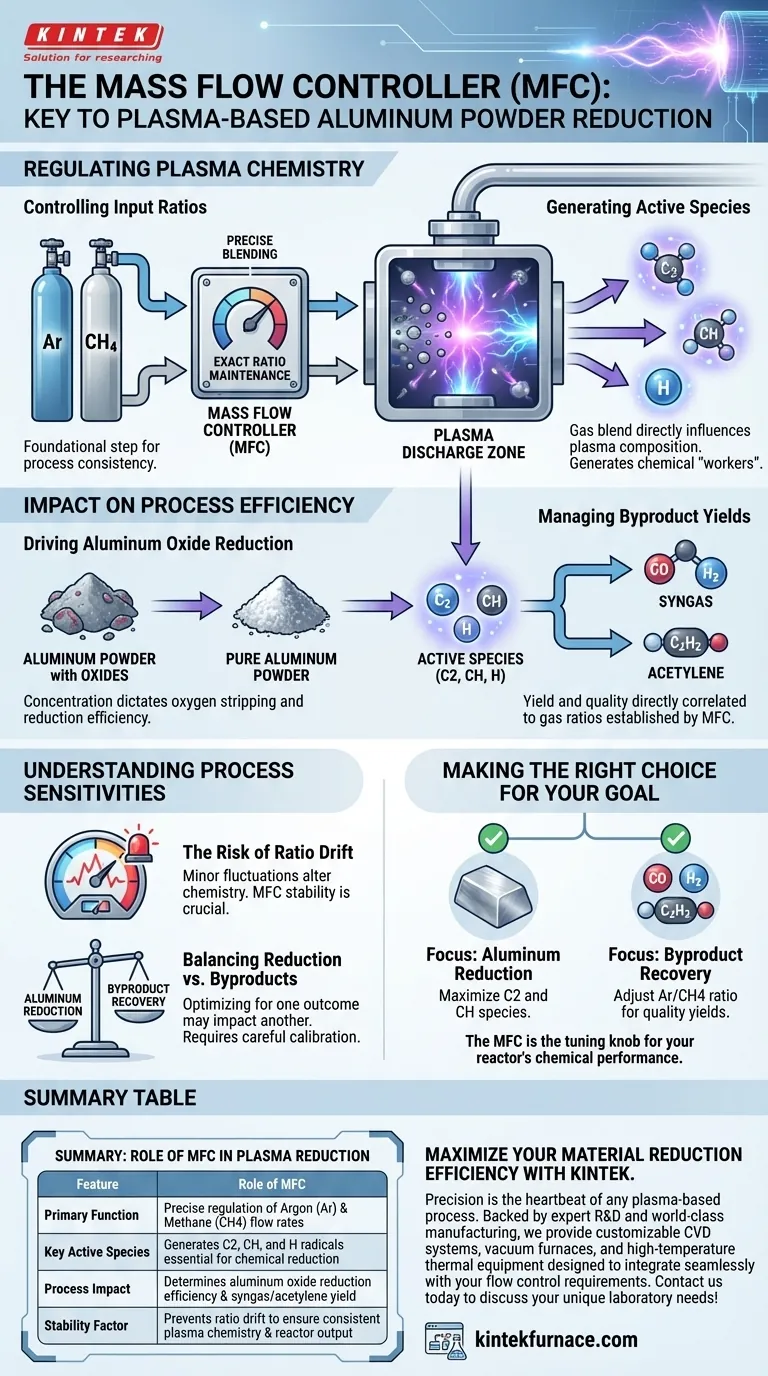

Bei der plasenbasierten Reduktion von Aluminiumpulver fungiert der Massendurchflussregler (MFC) als kritischer Regulator der Reaktionsumgebung. Seine Hauptaufgabe besteht darin, präzise Durchflussraten und spezifische Verhältnisse der in das System eintretenden Gase, insbesondere Argon (Ar) und Methan (CH4), aufrechtzuerhalten.

Der MFC bewegt nicht nur Gas; er bestimmt die Chemie des Plasmas. Durch die strenge Kontrolle der Eingangsverhältnisse bestimmt der MFC die Konzentration aktiver Spezies, die sowohl die Effizienz der Aluminiumoxidreduktion als auch die Ausbeute wertvoller Nebenprodukte vorantreibt.

Regulierung der Plasma-Chemie

Die Reduktion von Aluminiumpulver ist ein hochsensibler chemischer Prozess. Der MFC stellt sicher, dass die Bedingungen in der Plasmaentladungszone für die Reaktion optimal bleiben.

Kontrolle der Eingangsverhältnisse

Der MFC ist für die präzise Mischung des Trägergases Argon (Ar) und des reaktiven Gases Methan (CH4) verantwortlich.

Die Aufrechterhaltung des exakten Verhältnisses zwischen diesen beiden Gasen ist der grundlegende Schritt des gesamten Prozesses.

Erzeugung aktiver Spezies

Die vom MFC regulierte spezifische Gasmischung beeinflusst direkt die Zusammensetzung des Plasmas.

Eine ordnungsgemäße Durchflusskontrolle erleichtert die Erzeugung kritischer aktiver Spezies, darunter C2, CH und H. Diese Spezies sind die chemischen "Arbeiter", die die Reduktion tatsächlich durchführen.

Auswirkungen auf die Prozesseffizienz

Die Einstellungen des Massendurchflussreglers haben nachgelagerte Auswirkungen auf die Endergebnisse des Reaktors. Die Beziehung ist linear: Die Durchflusskontrolle bestimmt die Plasmazusammensetzung, die die Ergebnisse bestimmt.

Antrieb der Aluminiumoxidreduktion

Die Konzentration der aktiven Spezies (C2, CH, H) bestimmt, wie effektiv Sauerstoff vom Aluminiumpulver abgetrennt wird.

Wenn der MFC optimale Reaktantenlevel aufrechterhält, wird die Reduktionseffizienz von Aluminiumoxid maximiert.

Verwaltung von Nebenprodukt-Ausbeuten

Der Prozess erzeugt sekundäre Produkte, insbesondere Synthesegas und Acetylen.

Die Ausbeute und Qualität dieser Nebenprodukte korrelieren direkt mit den vom MFC festgelegten Gasverhältnissen.

Verständnis von Prozess-Empfindlichkeiten

Während der MFC Präzision ermöglicht, hebt er auch die Anfälligkeit des Prozesses hervor. Das Verständnis der Kompromisse bei der Durchflusskontrolle ist für konsistente Ergebnisse unerlässlich.

Das Risiko von Verhältnis-Drift

Da der Prozess auf spezifische aktive Spezies (C2, CH, H) angewiesen ist, können selbst geringfügige Schwankungen im Gasfluss die Plasma-Chemie verändern.

Wenn der MFC keine strenge Stabilität aufrechterhalten kann, sinkt die Konzentration dieser Spezies, was zu einer unvollständigen Reduktion des Aluminiumoxids führt.

Ausgleich zwischen Reduktion und Nebenprodukten

Die Optimierung für ein Ergebnis kann sich auf ein anderes auswirken.

Ein Durchflussverhältnis, das zur Maximierung der Synthesegas-Produktion ausgelegt ist, kann sich geringfügig von dem Verhältnis unterscheiden, das für die maximale Acetylen-Ausbeute erforderlich ist. Dies erfordert eine sorgfältige Kalibrierung des MFC basierend auf Ihrem primären Ziel.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres plasenbasierten Reduktionssystems zu maximieren, müssen Sie Ihre MFC-Einstellungen an Ihre spezifischen Ziele anpassen.

- Wenn Ihr Hauptaugenmerk auf der Aluminiumreduktion liegt: Kalibrieren Sie den MFC, um die Konzentration von C2- und CH-Spezies zu maximieren, da diese direkt die Entfernung von Oxiden vorantreiben.

- Wenn Ihr Hauptaugenmerk auf der Rückgewinnung von Nebenprodukten liegt: Passen Sie das Argon/Methan-Verhältnis an, um die Bildung von Spezies zu begünstigen, die sich zu hochwertigem Synthesegas oder Acetylen rekombinieren.

Der Massendurchflussregler ist nicht nur ein Ventil; er ist der Abstimmknopf für die gesamte chemische Leistung Ihres Reaktors.

Zusammenfassungstabelle:

| Merkmal | Rolle des MFC bei der Plasmareduktion |

|---|---|

| Hauptfunktion | Präzise Regelung der Argon (Ar) und Methan (CH4) Durchflussraten |

| Wichtige aktive Spezies | Erzeugt C2-, CH- und H-Radikale, die für die chemische Reduktion unerlässlich sind |

| Prozessauswirkung | Bestimmt die Effizienz der Aluminiumoxidreduktion und die Ausbeute an Synthesegas/Acetylen |

| Stabilitätsfaktor | Verhindert Verhältnis-Drift, um eine konsistente Plasma-Chemie und Reaktorausgabe zu gewährleisten |

Maximieren Sie Ihre Materialreduktionseffizienz mit KINTEK

Präzision ist das Herzstück jedes plasenbasierten Prozesses. Bei KINTEK verstehen wir, dass selbst geringfügige Schwankungen im Gasfluss Ihre Ergebnisse beeinträchtigen können. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bieten wir leistungsstarke Laborlösungen, einschließlich kundenspezifischer CVD-Systeme, Vakuumöfen und Hochtemperatur-Thermiegeräte, die nahtlos in Ihre Durchflusssteuerungsanforderungen integriert werden können.

Ob Sie die Aluminiumreduktion optimieren oder spezifische Nebenprodukt-Ausbeuten anstreben, unser Team ist bereit, das kundenspezifische Hochtemperatur-System zu bauen, das Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um Ihre einzigartigen Laboranforderungen zu besprechen und unser Angebot an kundenspezifischen Ofensystemen zu erkunden!

Visuelle Anleitung

Referenzen

- Alexander Logunov, Sergey S. Suvorov. Plasma–Chemical Low-Temperature Reduction of Aluminum with Methane Activated in Microwave Plasma Discharge. DOI: 10.3390/met15050514

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

Andere fragen auch

- Warum ist eine Glovebox-Umgebung für die KBaBi-Synthese notwendig? Schützen Sie empfindliche Rohmaterialien noch heute

- Wie wirkt sich ein automatisches Temperaturregelsystem auf Biokohle aus? Präzise Energiedichte und Porenstruktur entwickeln

- Warum werden hochreine MgO-Tiegel für die Oxidation von PbO verwendet? Wesentliche chemische Inertheit für Masterschlacken

- Was ist die Funktion von Hochreine Aluminiumoxid (Al2O3) Tiegeln? Verbesserung der Genauigkeit bei elektrochemischen Studien mit geschmolzenen Salzen

- Was ist die Hauptfunktion einer Heizplatte mit konstanter Temperatur bei der TMD-Filmtransformation? Optimieren Sie Ihren 2D-Materialprozess

- Wie trägt Heizungsausrüstung mit Magnetrührer zur Synthese von Fe3O4 bei? Präzise Kontrolle von Nanopartikeln erreichen

- Warum wird ein hochreiner Aluminiumoxid (Al2O3)-Schlauch als Gaslanze ausgewählt? Langlebige 1600°C Wasserstoffeinspritzlösungen

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von Al-Cr-Cu-Fe-Mn-Ni-Legierungen? Beherrschen Sie die Effizienz der mechanischen Legierungsbildung