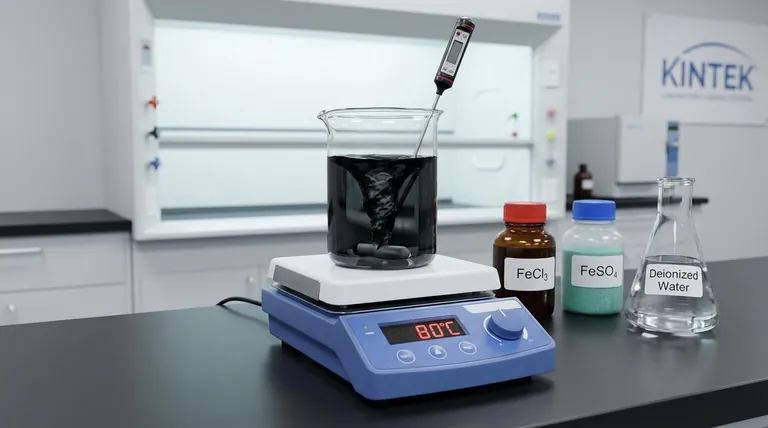

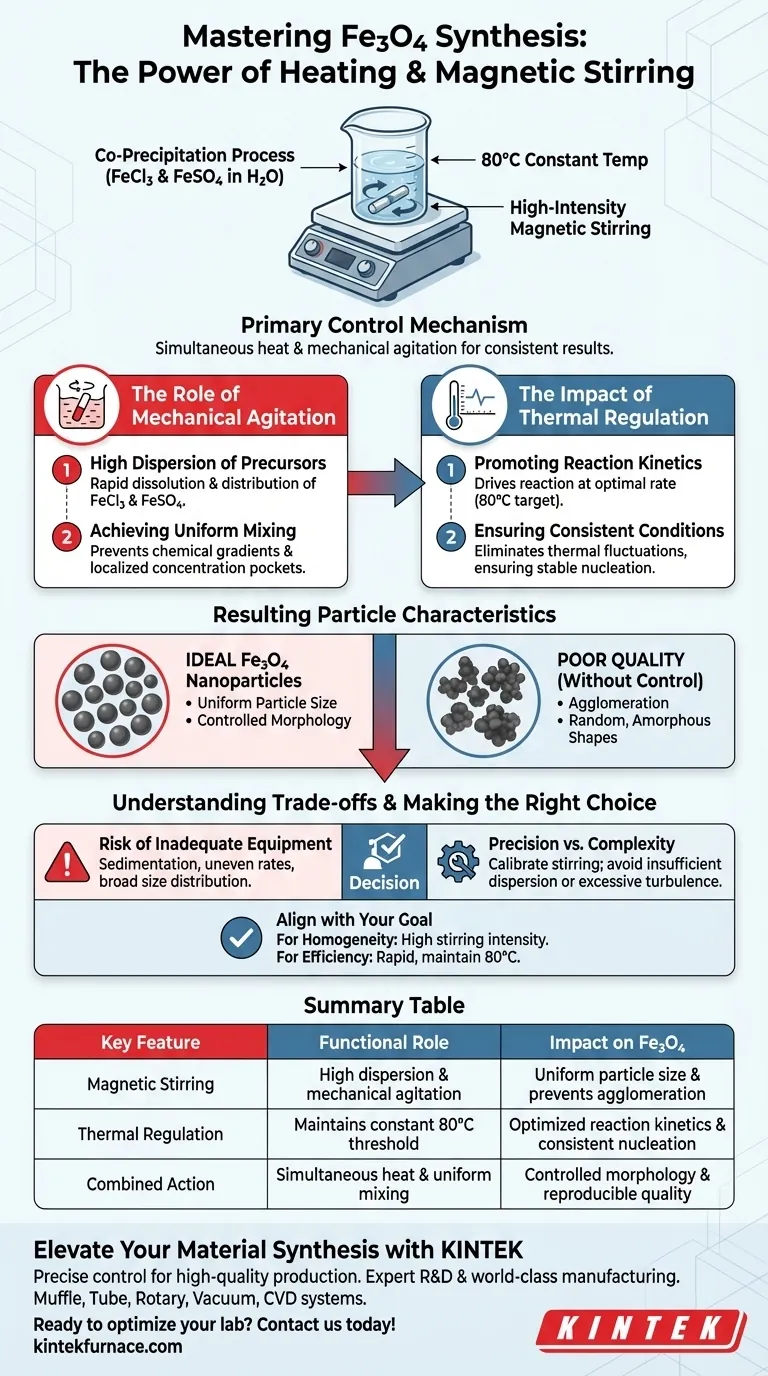

Heizgeräte mit Magnetrührer fungieren als primärer Kontrollmechanismus für die erfolgreiche Co-Präzipitation von Fe3O4-Nanopartikeln. Durch die gleichzeitige Aufrechterhaltung einer konstanten Temperatur von 80 °C und die Bereitstellung einer mechanischen Hochintensitätsagitation stellt diese Ausrüstung sicher, dass die Eisen-Vorläufer – FeCl3 und FeSO4 – vollständig dispergiert werden und unter gleichmäßigen Bedingungen reagieren, um konsistente Ergebnisse zu erzielen.

Bei der Synthese von Nanopartikeln diktiert die physikalische Umgebung das chemische Ergebnis. Die gleichzeitige Anwendung von Wärme und Rühren ist unerlässlich, um die Reaktionskinetik anzutreiben und gleichzeitig Agglomeration zu verhindern, was zu Partikeln mit kontrollierter Morphologie und gleichmäßiger Größe führt.

Die Rolle der mechanischen Agitation

Hohe Dispersion von Vorläufern

Die Hauptfunktion des magnetischen Rührelements besteht darin, die hohe Dispersion von Eisensalzen im Lösungsmittel zu gewährleisten.

Insbesondere erleichtert es die schnelle Auflösung und Verteilung von FeCl3 und FeSO4 in der deionisierten Wasserbasis.

Erreichen einer gleichmäßigen Mischung

Ohne rigorose mechanische Intervention können chemische Gradienten innerhalb der Lösung entstehen.

Hochintensive mechanische Rührung garantiert, dass die Reaktanten gleichmäßig gemischt werden, wodurch Bereiche mit hoher oder niedriger Konzentration vermieden werden, die zu inkonsistentem Partikelwachstum führen könnten.

Der Einfluss der thermischen Regulierung

Förderung der Reaktionskinetik

Das Heizelement ist dafür verantwortlich, die chemische Reaktion mit optimaler Geschwindigkeit voranzutreiben.

Die Aufrechterhaltung der Lösung bei einer spezifischen Temperatur von 80 °C fördert die Kinetik der Reaktion und stellt sicher, dass der Co-Präzipitationsprozess effizient abläuft.

Gewährleistung konsistenter Bedingungen

Temperaturstabilität ist ebenso entscheidend wie das Erreichen der Zieltemperatur.

Die Ausrüstung hält eine konstante Heizbedingung aufrecht, wodurch thermische Schwankungen eliminiert werden, die andernfalls den Keimbildungsprozess verändern und die Qualität des Endprodukts beeinträchtigen könnten.

Resultierende Partikeleigenschaften

Gleichmäßige Partikelgröße

Die Kombination aus konstanter Wärme und gleichmäßiger Mischung beeinflusst direkt die Größenverteilung der Nanopartikel.

Wenn Vorläufer gleichmäßig verteilt und erhitzt werden, tritt die Keimbildung gleichzeitig in der gesamten Lösung auf, was zu einer gleichmäßigen Partikelgröße führt.

Kontrollierte Morphologie

Die physikalische Form oder Morphologie der Nanopartikel wird durch die Reaktionsumgebung bestimmt.

Durch strenge Kontrolle der Agitation und Temperatur stellt die Ausrüstung sicher, dass die erzeugten Fe3O4-Nanopartikel die gewünschten strukturellen Eigenschaften anstelle von zufälligen, amorphen Formen aufweisen.

Verständnis der Kompromisse

Das Risiko unzureichender Ausrüstung

Die Verwendung von Standardheizung ohne Magnetrühren führt oft zu Sedimentation oder ungleichmäßigen Reaktionsraten.

Wenn sich die Vorläufer absetzen oder ungleichmäßig mischen, können die resultierenden Partikel unter breiten Größenverteilungen oder erheblicher Agglomeration leiden.

Präzision vs. Komplexität

Obwohl diese Ausrüstung eine zusätzliche operative Komplexität mit sich bringt, eliminiert sie die Variabilität manueller Methoden.

Benutzer müssen jedoch sicherstellen, dass die Rührintensität korrekt kalibriert ist; unzureichendes Rühren führt zu keiner Dispersion der Vorläufer, während übermäßige Turbulenzen potenziell Luftblasen oder Scherspannungen einführen könnten, abhängig von der Skala.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Fe3O4-Synthese zu maximieren, stimmen Sie Ihre Ausrüstungseinstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Partikelhomogenität liegt: Stellen Sie sicher, dass Ihr Magnetrührer auf hohe Intensität eingestellt ist, um Konzentrationsgradienten während der Keimbildungsphase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Reaktionseffizienz liegt: Priorisieren Sie Geräte, die den 80 °C-Schwellenwert schnell erreichen und streng einhalten können, um die chemische Kinetik zu optimieren.

Konsistenz bei Ihren physikalischen Kontrollen ist der wichtigste Faktor für eine reproduzierbare Nanopartikelsynthese.

Zusammenfassungstabelle:

| Hauptmerkmal | Funktionale Rolle bei der Synthese | Auswirkung auf Fe3O4-Nanopartikel |

|---|---|---|

| Magnetrühren | Hohe Dispersion & mechanische Agitation | Gleichmäßige Partikelgröße & verhindert Agglomeration |

| Thermische Regulierung | Hält konstanten Schwellenwert von 80 °C ein | Optimierte Reaktionskinetik & konsistente Keimbildung |

| Kombinierte Aktion | Gleichzeitige Wärme & gleichmäßige Mischung | Kontrollierte Morphologie & reproduzierbare Qualität |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzise Kontrolle über thermische und mechanische Variablen ist die Grundlage für die Herstellung hochwertiger Nanopartikel. Unterstützt durch Experten-F&E und Weltklasse-Fertigung bietet KINTEK fortschrittliche Laborlösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Forschungsanforderungen angepasst werden können.

Ob Sie die Fe3O4-Synthese skalieren oder komplexe Dünnschichtmaterialien entwickeln, unsere Hochtemperaturöfen gewährleisten die thermische Stabilität und Gleichmäßigkeit, die Ihre Arbeit erfordert.

Bereit, die Leistung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Ausrüstung für Ihre Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Meenakshi Sundaram Sharmila, Gurusamy, Annadurai. Biogenic fabrication of biochar-functionalized iron oxide nanoparticles using Miscanthus sinensis for oxytetracycline removal and toxicological assessment. DOI: 10.12692/jbes/27.2.10-20

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielen Quarzkapillaren beim Vakuumversiegelungsprozess von Schwefel? Erhöhung der Reinheit und In-situ-Analyse

- Was sind die technischen Vorteile der Verwendung von ZrO2-Tiegeln? Erhöhen Sie die Schmelzgenauigkeit mit Zirkoniumdioxid

- Welche Kostenfaktoren sollten bei der Auswahl eines Aluminiumoxid-Ofenrohrs berücksichtigt werden? Optimierung der Gesamtbetriebskosten (Total Cost of Ownership)

- Welche fortschrittlichen Materialverarbeitungsanwendungen nutzen Graphittiegelöfen? Präzision in der Nanomaterialsynthese und mehr freisetzen

- Warum wird ein PTFE-ausgekleideter Edelstahlautoklav für die Ni12P5-Synthese verwendet? Hauptvorteile für die Nanomaterialproduktion

- Welche Umgebungsbedingungen bieten Vakuumsysteme und Quarzrohre? Optimieren Sie die Synthese von ZnS-Nanobändern

- Warum ist ein Massendurchflussregler für die Tracermethode unerlässlich? Präzise Daten für Pyrolyse-Gasfluss

- Welche Funktion hat eine PTFE-Auskleidung bei der NiWO4-Synthese? Gewährleistung von Reinheit & Verhinderung von Korrosion in Hydrothermalreaktoren