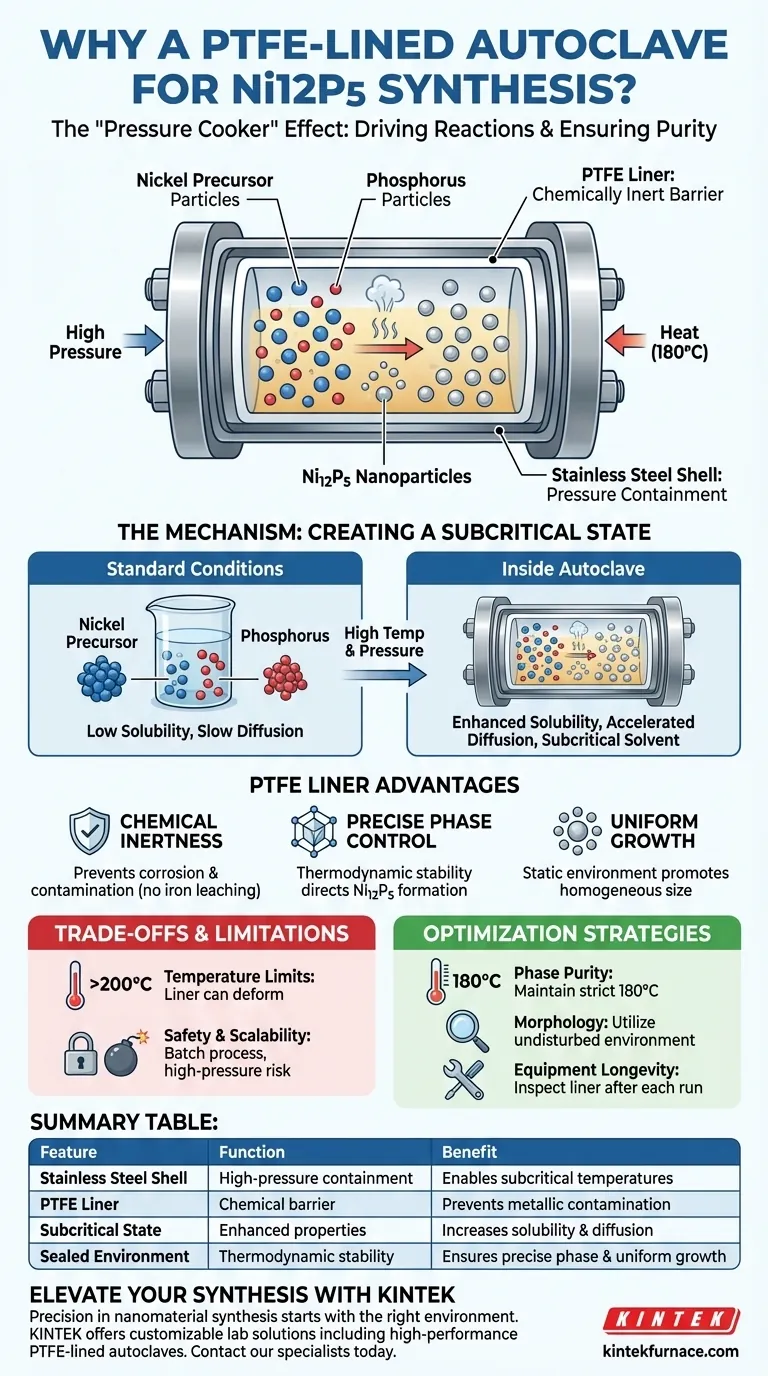

Der mit PTFE ausgekleidete Edelstahlautoklav ist das Standardgefäß zur Schaffung der spezifischen subkritischen Bedingungen, die für die Synthese von Nickelphosphid (Ni12P5) erforderlich sind. Dieses Gerät versiegelt die Reaktionsmischung und ermöglicht es ihr, Temperaturen (typischerweise 180 °C) und Drücke weit über dem Siedepunkt des Lösungsmittels zu erreichen. Diese Umgebung verbessert dramatisch die Löslichkeit und Diffusion der Nickel- und Phosphorquellen und treibt eine Reaktion voran, die bei atmosphärischem Druck kinetisch unmöglich wäre.

Kernbotschaft: Der Autoklav erzeugt einen "Druckkochtopf"-Effekt, der ansonsten unlösliche Vorläufer zum Auflösen und Reagieren zwingt, während die PTFE-Auskleidung sicherstellt, dass die empfindliche chemische Umgebung chemisch inert und frei von metallischer Kontamination bleibt.

Der Mechanismus der solvothermalen Synthese

Schaffung eines subkritischen Zustands

Die Hauptfunktion der Edelstahlhülle besteht darin, hohem Druck standzuhalten. Durch das Versiegeln der Reaktanten und deren Erhitzen auf 180 °C gelangt das Lösungsmittel in einen subkritischen Zustand.

In diesem Zustand ändern sich die physikalischen Eigenschaften des Lösungsmittels drastisch. Es ermöglicht, dass die Flüssigkeit bei Temperaturen flüssig bleibt, bei denen sie normalerweise verdampfen würde, und erleichtert so energiereiche Wechselwirkungen.

Verbesserung der Löslichkeit und Diffusion

Unter normalen Umgebungsbedingungen haben Nickel- und Rotphosphorquellen oft Schwierigkeiten, sich effektiv zu vermischen. Der hohe Druck im Autoklaven erhöht signifikant die Löslichkeit dieser Reaktanten.

Gleichzeitig beschleunigt die erhöhte Temperatur die Diffusionsraten. Dies stellt sicher, dass die Reaktanten in der flüssigen Phase aufeinandertreffen und gründlich interagieren, was zu einer vollständigen chemischen Reaktion führt.

Die Bedeutung der PTFE-Auskleidung

Gewährleistung der chemischen Inertheit

Während der Stahl strukturelle Integrität bietet, ist er chemisch reaktiv. Die Polytetrafluorethylen (PTFE)-Auskleidung fungiert als entscheidende Barriere zwischen der Reaktionslösung und dem Stahlkörper.

Dies verhindert, dass die Reaktion den Stahl korrodiert, was bei der Verwendung von korrosiven Lösungsmitteln oder Vorläufern unerlässlich ist. Es verhindert auch, dass Eisen aus dem Stahl in Ihre Lösung austritt und die Reinheit des Ni12P5 beeinträchtigt.

Ermöglichung einer präzisen Phasensteuerung

Die "Black Box"-Umgebung des Autoklaven ermöglicht eine präzise thermodynamische Kontrolle. Diese Stabilität ist erforderlich, um die Reaktion auf die spezifische Ni12P5-Phase zu lenken und nicht auf andere potenzielle Nickelphosphid-Stöchiometrien.

Förderung eines gleichmäßigen Wachstums

Die statische, versiegelte Umgebung unterdrückt die Turbulenzen, die in gerührten Reaktoren auftreten. Dies fördert das gleichmäßige Wachstum von Nanopartikeln.

Durch die Aufrechterhaltung konstanter Druck- und Temperaturgradienten stellt der Autoklav sicher, dass die resultierenden Nanopartikel eine homogene Größe und Morphologie aufweisen.

Verständnis der Kompromisse

Temperaturbeschränkungen

Obwohl PTFE eine hervorragende chemische Beständigkeit aufweist, hat es thermische Grenzen. Es kann sich erweichen oder verformen, wenn die Temperatur signifikant über 200 °C–220 °C steigt, was potenziell die Dichtung beeinträchtigen kann.

Sicherheit und Skalierbarkeit

Diese Autoklaven wirken bei unsachgemäßer Handhabung wie Hochdruckbomben. Sie basieren im Allgemeinen auf Batch-Prozessen, was ihre Skalierung für die Massenproduktion im Vergleich zu kontinuierlichen Durchflussreaktoren erschwert.

Optimierung Ihrer Synthesestrategie

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass Ihre Temperatur streng bei 180 °C gehalten wird, um den subkritischen Zustand für die richtige Ni12P5-Stöchiometrie zu nutzen.

- Wenn Ihr Hauptaugenmerk auf Morphologie liegt: Verlassen Sie sich auf die ungestörte Natur des versiegelten Autoklaven, um ein gleichmäßiges Kristallwachstum ohne mechanische Agitation zu fördern.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Ausrüstung liegt: Überprüfen Sie die PTFE-Auskleidung nach jedem Lauf auf Verformungen oder Kontaminationen, um die teure Edelstahlhülle zu schützen.

Der Autoklav trennt effektiv die mechanische Anforderung der Druckhaltung von der chemischen Anforderung der Reaktionsreinheit und schafft so die ideale Umgebung für die fortschrittliche Nanomaterial-Synthese.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Ni12P5-Synthese | Vorteil |

|---|---|---|

| Edelstahlhülle | Hochdruckbehälter | Ermöglicht Temperaturen über dem Siedepunkt des Lösungsmittels |

| PTFE-Auskleidung | Chemische Barriere | Verhindert metallische Kontamination und Korrosion |

| Subkritischer Zustand | Verbesserte Lösungmitteleigenschaften | Erhöht die Löslichkeit und Diffusion von Ni und P |

| Versiegelte Batch-Umgebung | Thermodynamische Stabilität | Gewährleistet präzise Phasensteuerung und gleichmäßiges Wachstum |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzision bei der Nanomaterial-Synthese beginnt mit der richtigen Umgebung. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK eine breite Palette von Laborlösungen, darunter Hochleistungs-PTFE-ausgekleidete Autoklaven, Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Unsere Geräte sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen und die chemische Reinheit und strukturelle Integrität Ihrer Proben zu gewährleisten.

Bereit, die Hochtemperatur- und Hochdruck-Workflows Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um Ihre individuelle Lösung zu finden.

Visuelle Anleitung

Referenzen

- Ewa Mijowska, Klaudia Maślana. Highly Porous Carbon Flakes Derived from Cellulose and Nickel Phosphide Heterostructure towards Efficient Electrocatalysis of Oxygen Evolution Reaction. DOI: 10.3390/molecules29020352

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Molybdän-Vakuum-Wärmebehandlungsofen

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Bedeutung eines wassergekühlten Injektors in DTF-Experimenten? Sicherstellung einer präzisen Messung der Zündverzögerung

- Was ist die Funktion eines Keramikschutzrohrs in einem Ofen? Schutz von Hochtemperaturmessungen und Geräten

- Was ist die Funktion eines Vakuumampulle bei der Synthese von ZnGeP2? Gewährleistung von Reinheit und chemischer Stabilität

- Warum Hochleistungs-Isoliersteine bei Simulationen von Strahlrohren verwenden? Gewährleistung von Präzision und industrieller Genauigkeit.

- Was sind die Vorteile der Verwendung eines Quarzrohrs für die dielektrischen Messungen bei hohen Temperaturen? Optimierung von Genauigkeit und Stabilität

- Warum ein Vakuumversiegelungsgerät für Nickelat-Dünnschichten verwenden? Beherrschen Sie den unendlichen Schichtreduktionsprozess

- Warum sind Aluminiumoxid-Tiegel und Pulverpulver für das Sintern von LLZO notwendig? Hohe Ionenleitfähigkeit sicherstellen

- Was passiert während der 180-Grad-Drehung des Laufrads in einer wasserumlaufenden Vakuumpumpe? Entdecken Sie den Saugmechanismus