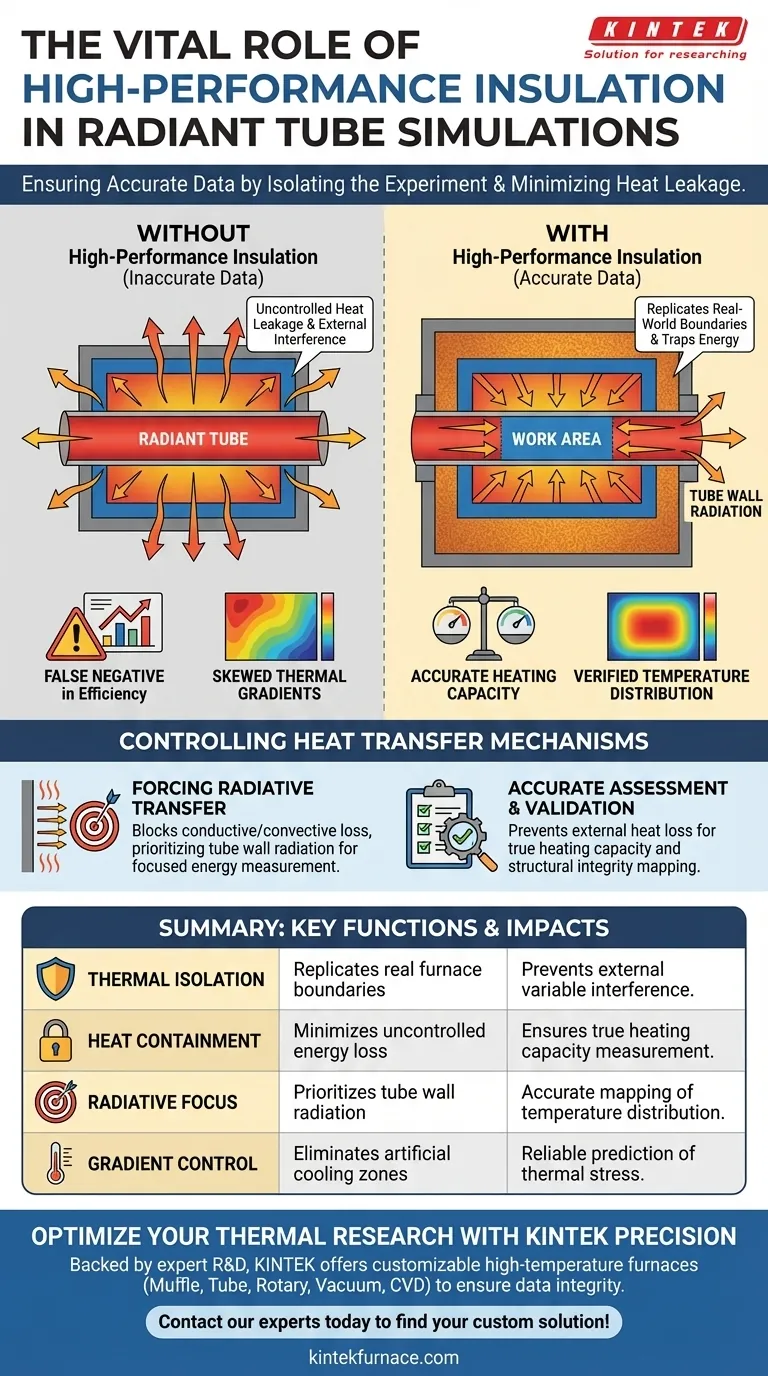

Hochleistungs-Isoliersteine sind für industrielle Strahlrohrsimulationen unerlässlich, da sie der primäre Mechanismus zur Isolierung des Experiments von externen Variablen sind. Durch ihren hohen Wärmewiderstand minimieren diese Steine unkontrollierte Wärmeableitung und stellen sicher, dass die Simulationsdaten die interne Leistung des Rohrs genau widerspiegeln und nicht die Ineffizienzen der Testumgebung.

Die Kernfunktion dieser Steine besteht darin, die thermischen Randbedingungen eines realen Industrieofens nachzubilden. Ohne diese Isolierung entweicht Wärme in die äußere Umgebung, anstatt in den Arbeitsbereich geleitet zu werden, was Messungen der Heizleistung und der Temperaturverteilung ungültig macht.

Nachbildung der industriellen thermischen Umgebung

Simulation realer Grenzen

Ein Industrieofen ist ein geschlossenes System, das darauf ausgelegt ist, Wärme zu speichern. Um ein gültiges Simulationsmodell zu erstellen, müssen Sie diese spezifische thermische Umgebung nachbilden.

Die Verwendung von Isoliersteinen ermöglicht es dem Prüfstand, die Eindämmungseigenschaften eines tatsächlichen Produktionsofens nachzuahmen. Dies stellt sicher, dass das Strahlrohr mit seiner Umgebung genau so interagiert, wie es während des Betriebs der Fall wäre.

Minimierung unkontrollierter Wärmeverluste

Die primäre technische Herausforderung bei thermischen Simulationen besteht darin, zu verhindern, dass Energie in die Laborumgebung entweicht.

Hochleistungs-Isoliersteine bieten einen erheblichen Wärmewiderstand. Diese Barriere stoppt die Wärmeableitung und "fängt" die Energie effektiv innerhalb der Simulationsgrenze ein.

Steuerung von Wärmeübertragungsmechanismen

Erzwingung der Strahlungswärmeübertragung

Ziel dieser Experimente ist die Analyse, wie das Strahlrohr Wärme überträgt.

Durch die Blockierung von leitungs- und konvektiver Wärmeableitung nach außen stellt die Isolierung sicher, dass die Wärmeenergie hauptsächlich durch Strahlung der Rohroberfläche übertragen wird. Dies zwingt die Energie in Richtung des beabsichtigten Arbeitsbereichs und isoliert die spezifische Variable, die Sie messen möchten.

Genaue Bewertung der Heizleistung

Um die tatsächliche Leistung eines Strahlrohrs zu ermitteln, müssen Sie berücksichtigen, wohin die Energie fließt.

Wenn Wärme in die äußere Umgebung verloren geht, werden die Berechnungen der Heizleistung des Rohrs verfälscht. Die Isolierung stellt sicher, dass die gemessene Leistung ein Ergebnis der Effizienz des Rohrs ist und nicht ein Nebenprodukt eines undichten Prüfstands.

Überprüfung der Oberflächen-Temperaturverteilung

Das Temperaturprofil über die Oberfläche des Rohrs gibt Aufschluss über seine strukturelle Integrität und Leistungs gleichmäßigkeit.

Eine externe Kühlung aufgrund schlechter Isolierung würde dieses Profil künstlich verändern. Hochleistungssteine erhalten die korrekten Umgebungstemperaturen und ermöglichen eine genaue Abbildung der Oberflächen-Temperaturverteilung.

Verständnis der Risiken unzureichender Isolierung

Das "falsche Negativ" bei der Effizienz

Wenn die Isolierbarriere unzureichend ist, erscheint das Strahlrohr deutlich weniger effizient, als es tatsächlich ist.

Dies erzeugt ein "falsches Negativ" in Ihren Daten. Sie könnten Energieverluste fälschlicherweise dem Rohrsdesign zuschreiben, obwohl es sich tatsächlich nur um ein Versagen des experimentellen Aufbaus handelt, die Wärme einzudämmen.

Verzerrte thermische Gradienten

Eine unzureichende Isolierung erzeugt ungleichmäßige Kühlzonen rund um das Experiment.

Dies führt zu unvorhersehbaren thermischen Gradienten. Daten, die unter diesen Bedingungen gesammelt werden, können nicht zuverlässig verwendet werden, um vorherzusagen, wie das Rohr thermischen Belastungen in einer realen industriellen Anwendung standhalten wird.

Gewährleistung der experimentellen Gültigkeit

Um sicherzustellen, dass Ihre Simulation aussagekräftige Daten liefert, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf der Validierung liegt: Stellen Sie sicher, dass Ihr Isoliermaterial eine Wärmewiderstandsbewertung aufweist, die mit den feuerfesten Materialien des Zielindustrieofens vergleichbar ist.

- Wenn Ihr Hauptaugenmerk auf der Effizienzanalyse liegt: Verifizieren Sie, dass externe Wärmeverluste vernachlässigbar sind, damit die gesamte gemessene Energieübertragung der Strahlung der Rohroberfläche zugeschrieben werden kann.

Letztendlich hängt die Integrität Ihrer Simulationsdaten vollständig von Ihrer Fähigkeit ab, die thermische Umgebung einzudämmen.

Zusammenfassungstabelle:

| Schlüsselfunktion | Nutzen für die Simulation | Auswirkung auf die Daten-Genauigkeit |

|---|---|---|

| Thermische Isolation | Bildet reale Ofengrenzen nach | Verhindert die Einwirkung externer Variablen |

| Wärmeeindämmung | Minimiert unkontrollierte Energieverluste | Gewährleistet die Messung der tatsächlichen Heizleistung |

| Fokus auf Strahlung | Priorisiert die Strahlung der Rohroberfläche | Genaue Abbildung der Temperaturverteilung |

| Gradientensteuerung | Eliminiert künstliche Kühlzonen | Zuverlässige Vorhersage von thermischen Belastungen |

Optimieren Sie Ihre thermische Forschung mit KINTEK Präzision

Gewährleisten Sie die Integrität Ihrer Simulationsdaten mit leistungsstarken thermischen Lösungen. Gestützt auf Experten-F&E und Fertigung bietet KINTEK eine umfassende Palette von Hochtemperatur-Laböfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle voll anpassbar, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen.

Lassen Sie nicht zu, dass eine unzureichende Isolierung Ihre Ergebnisse verfälscht. Arbeiten Sie mit KINTEK zusammen, um überlegene Temperatur gleichmäßigkeit und Energieeffizienz in Ihrem Labor zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre maßgeschneiderte Lösung zu finden!

Visuelle Anleitung

Referenzen

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielen Laboröfen bei der Qualitätskontrolle? Gewährleistung der Materialintegrität und Produktzuverlässigkeit

- Sind Aluminiumoxid-Keramikrohre für Hochdruckanwendungen geeignet? Entdecken Sie Schlüsselfaktoren für eine sichere Verwendung

- Was ist die Funktion eines speziell entwickelten Glühbehälters in SVA? Verbessern Sie noch heute Ihre Filmkristallisation

- Welche Rolle spielt ein hochreines Quarzrohr bei der Blitz-Joule-Heizung? Gewährleistung von Sicherheit und Prozesskontrolle

- Welche mechanischen Eigenschaften sollten bei Ofenrohren aus Aluminiumoxidkeramik bewertet werden? Haltbarkeit und Leistung sichern

- Wie wirkt sich die Wahl von Keramikschmelztiegeln mit hoher Reinheit auf Glasphantome aus? Optische Präzision beim Sintern freischalten

- Was ist die spezifische Funktion des Wasserkreislaufkühlers bei der Verarbeitung von Zirkoniumschwamm? Schlüssel für Reinheit & Sicherheit

- Warum werden Hochreine Aluminiumoxidrohre und -tiegel für das Hochtemperatur-Schmelzen bevorzugt? Maximale Probenreinheit gewährleisten