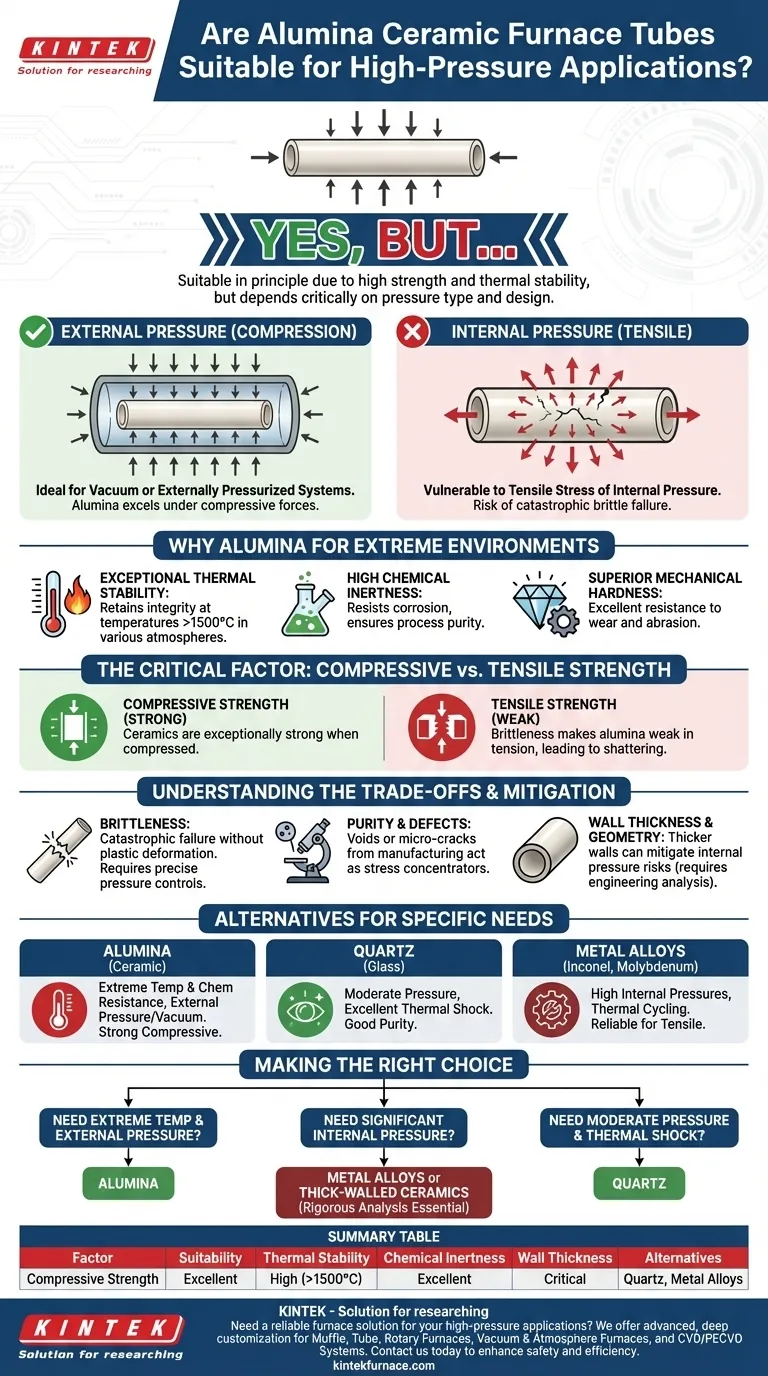

Grundsätzlich ja, Aluminiumoxid-Keramikrohre können aufgrund ihrer ausgezeichneten mechanischen Festigkeit und thermischen Stabilität für Hochdruckanwendungen eingesetzt werden. Ihre Eignung ist jedoch nicht absolut und hängt vollständig von den spezifischen Betriebsbedingungen ab, insbesondere von der Art des Drucks und den Konstruktionsspezifikationen des Rohres.

Während Aluminiumoxid unter Druckkräften hervorragend ist und sich daher ideal für Vakuum- oder extern unter Druck gesetzte Systeme eignet, macht es seine inhärente Sprödigkeit anfällig für die Zugspannungen des Innendrucks. Eine gründliche technische Analyse Ihrer spezifischen Anwendung ist nicht nur ratsam – sie ist für Sicherheit und Zuverlässigkeit unerlässlich.

Warum Aluminiumoxid für extreme Umgebungen in Betracht gezogen wird

Hochreines Aluminiumoxid (Al₂O₃) ist aufgrund einer einzigartigen Kombination von Eigenschaften, die es ihm ermöglichen, seine Integrität zu bewahren, wenn andere Materialien versagen würden, ein bevorzugtes Material für anspruchsvolle Ofenanwendungen.

Außergewöhnliche thermische Stabilität

Aluminiumoxidkeramiken weisen einen sehr hohen Schmelzpunkt auf und behalten ihre strukturelle Integrität auch bei extremen Temperaturen bei. Dies macht sie ideal für Prozesse, die weit über 1500 °C in inerter Atmosphäre, reduzierender Atmosphäre oder Hochvakuumbedingungen ablaufen.

Hohe chemische Inertheit

Dieses Material weist eine bemerkenswerte Beständigkeit gegen chemische Angriffe und Erosion auf. Es bleibt stabil, wenn es einer Vielzahl von korrosiven Substanzen ausgesetzt wird, was die Prozessreinheit gewährleistet und die Lebensdauer der Ofenkomponenten verlängert.

Überlegene mechanische Härte

Aluminiumoxid ist ein extrem hartes Material, was sich in einer ausgezeichneten Verschleiß- und Abriebfestigkeit niederschlägt. Diese Eigenschaft ist in Anwendungen, bei denen physischer Kontakt oder Partikelfluss erwartet wird, von entscheidender Bedeutung.

Der kritische Faktor: Druck- vs. Zugfestigkeit

Die Entscheidung für die Verwendung eines Aluminiumoxidrohrs für eine Druckanwendung hängt vom Verständnis ab, wie sich Keramiken unter verschiedenen Spannungsarten verhalten. Dies ist der wichtigste Faktor, der berücksichtigt werden muss.

Festigkeit von Aluminiumoxid unter Druck

Keramiken sind außergewöhnlich stark, wenn sie zusammengedrückt oder komprimiert werden. Deshalb ist ein Aluminiumoxidrohr eine hervorragende Wahl für Hochvakuumöfen oder Systeme mit hohem Außendruck, bei denen die Kräfte nach innen auf das Rohr drücken.

Die Herausforderung der Zugspannung

Die Hauptschwäche von Aluminiumoxid ist seine Sprödigkeit und geringe Zugfestigkeit. Wenn ein Rohr von innen unter Druck gesetzt wird, unterliegen seine Wände einer „Ringbeanspruchung“, einer Zugkraft, die sie auseinanderzieht. Hier neigt Aluminiumoxid am ehesten zum Versagen.

Die Rolle der Wandstärke und Geometrie

Um das Versagensrisiko unter Innendruck zu mindern, kann eine dickere Rohrwand verwendet werden. Dies ist jedoch eine Frage sorgfältiger technischer Berechnung. Der Durchmesser, die Länge des Rohrs und die Höhe des Drucks müssen alle in eine formale Spannungsanalyse einbezogen werden.

Die Kompromisse verstehen

Obwohl Aluminiumoxid leistungsstark ist, ist es keine universell perfekte Lösung. Die Kenntnis seiner Grenzen ist entscheidend für eine sichere und effektive Systemkonstruktion.

Sprödigkeit und katastrophales Versagen

Im Gegensatz zu Metallen, die sich vor dem Bruch verformen oder plastisch verziehen, versagen Keramiken katastrophal. Ein übermäßig unter Druck stehendes Aluminiumoxidrohr dehnt sich nicht aus; es zersplittert. Dieses Risiko muss durch präzise Druckkontrollen und Sicherheitsabblasssysteme gemanagt werden.

Reinheit und Herstellungsfehler

Die mechanische Festigkeit eines Keramikrohrs hängt stark von seiner Reinheit und dem Fehlen mikroskopischer Fehler ab. Lufteinschlüsse oder Mikrorisse aus dem Herstellungsprozess können als Spannungskonzentratoren wirken und zum Ausgangspunkt eines katastrophalen Versagens unter Druck werden. Beziehen Sie Produkte immer von einem seriösen Lieferanten mit klaren Spezifikationen.

Alternativen: Quarz und Metalllegierungen

Für einige Hochdruckanwendungen können andere Materialien besser geeignet sein. Hochreine Quarzrohre bieten ausgezeichnete thermische Eigenschaften und können eine gute Wahl für mäßige Drücke sein. Bei sehr hohem Innendruck, insbesondere in Kombination mit thermischen Zyklen, sind spezielle Metalllegierungsrohre (z. B. Inconel, Molybdän) oft die sicherere und zuverlässigere Wahl.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Aluminiumoxid das richtige Material ist, bewerten Sie Ihren primären betrieblichen Bedarf.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen und chemischer Beständigkeit unter Außendruck oder im Vakuum liegt: Hochreines Aluminiumoxid ist aufgrund seiner überlegenen Druckfestigkeit eine ausgezeichnete Wahl.

- Wenn Ihre Anwendung signifikanten Innendruck beinhaltet: Sie müssen eine rigorose Spannungsanalyse durchführen, und oft sind Metalllegierungen oder speziell konstruierte, dickwandige Keramiken sicherere Alternativen.

- Wenn Sie hohe Reinheit bei moderatem Druck und ausgezeichneter thermischer Schockbeständigkeit benötigen: Hochreiner Quarz kann eine praktikable Alternative zu Aluminiumoxid sein.

Letztendlich ist die Anpassung der fundamentalen Materialeigenschaften an das spezifische Beanspruchungsprofil Ihres Systems der Schlüssel zu einem sicheren und zuverlässigen Betrieb.

Zusammenfassungstabelle:

| Faktor | Eignung für Hochdruckanwendungen |

|---|---|

| Druckfestigkeit | Ausgezeichnet für Außendruck- oder Vakuumsysteme |

| Zugfestigkeit | Schlecht für Innendruck; Risiko eines spröden Versagens |

| Thermische Stabilität | Hoch, geeignet für Temperaturen über 1500 °C |

| Chemische Inertheit | Ausgezeichnet, beständig gegen Korrosion und erhält die Reinheit |

| Wandstärke | Entscheidend; dickere Wände können Risiken durch Innendruck mindern |

| Alternativen | Quarz für moderaten Druck, Metalllegierungen für hohen Innendruck |

Benötigen Sie eine zuverlässige Ofenlösung für Ihre Hochdruck- oder Hochtemperaturanwendungen? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken Fähigkeiten zur tiefgehenden kundenspezifischen Anpassung erfüllen wir präzise die einzigartigen experimentellen Anforderungen vielfältiger Labore. Kontaktieren Sie uns noch heute, um die Sicherheit und Effizienz Ihres Labors mit maßgeschneiderten Ofensystemen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität