Die Auswahl von Keramikschmelztiegeln mit hoher Reinheit ist eine kritische Variable bei der Herstellung von optischen Glasphantomen. Diese Gefäße bieten die notwendige thermische Stabilität und chemische Inertheit, die während des sekundären Sinterprozesses erforderlich sind. Durch die Gewährleistung einer stabilen Wärmeleitungsumgebung ermöglicht der Schmelztiegel die präzise Verarbeitung von Glaspulver nahe seinem Erweichungspunkt, was die Schaffung der internen Mikrostrukturen erleichtert, die zur Simulation menschlichen Gewebes erforderlich sind.

Der Schmelztiegel ist nicht nur ein Behälter, sondern eine aktive Komponente des Temperaturregelsystems. Seine Hauptaufgabe ist die Aufrechterhaltung einer stabilen Umgebung, die das Wachstum spezifischer Streuzentren – Lufteinschlüsse und Kristalle – fördert, ohne chemische Verunreinigungen einzubringen, die die optischen Eigenschaften des Phantoms verfälschen würden.

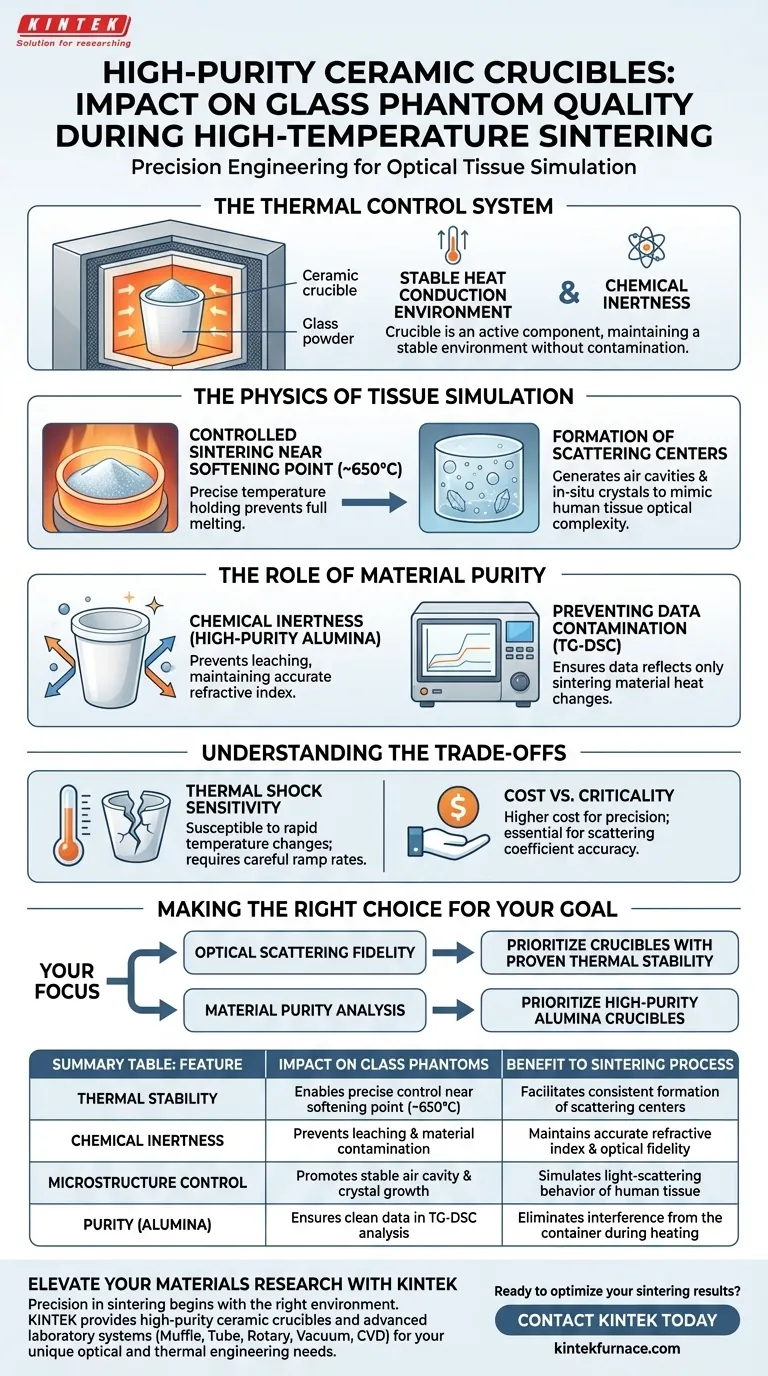

Die Physik der Gewebesimulation

Um den Wert des Schmelzeltiegels zu verstehen, müssen Sie das Ziel des Prozesses verstehen: die Schaffung eines Materials, das das Lichtstreuungsverhalten biologischen Gewebes nachahmt.

Kontrolliertes Sintern nahe dem Erweichungspunkt

Der Herstellungsprozess beinhaltet oft eine sekundäre Sinterphase bei Temperaturen um 650°C.

In diesem spezifischen Temperaturbereich wird das Glaspulver nahe an seinen Erweichungspunkt gebracht. Keramikschmelztiegel mit hoher Reinheit bieten die erforderliche thermische Stabilität, um diese Temperatur präzise zu halten und zu verhindern, dass das Glas zu einem homogenen Block vollständig schmilzt oder sich nicht verbindet.

Bildung von Streuzentren

Das ultimative Ziel dieser kontrollierten Erwärmung ist die Bildung von Streuzentren.

Da der Schmelztiegel eine stabile Wärmeleitungsumgebung ermöglicht, erzeugt das Glaspulver kleine luftgefüllte Hohlräume und in-situ-Kristalle. Diese Mikrostrukturen wirken als physikalischer Mechanismus, der Licht streut und die optische Komplexität menschlichen Gewebes simuliert.

Die Rolle der Materialreinheit

Über die Temperaturkontrolle hinaus bestimmt die chemische Zusammensetzung des Schmelzeltiegels die Integrität des Endprodukts.

Chemische Inertheit

Schmelztiegel mit hoher Reinheit, insbesondere solche aus Aluminiumoxid, werden wegen ihrer chemischen Stabilität geschätzt.

Während des Sintervorgangs ist geschmolzenes oder halbfüssiges Glas hochreaktiv. Ein hochreiner Schmelztiegel stellt sicher, dass der Behälter nicht mit den Mineralproben reagiert und verhindert, dass Fremdelemente in das Glas übergehen und seinen Brechungsindex oder seine Dichte verändern.

Verhinderung von Datenkontamination

In analytischen Kontexten wie der Thermogravimetrischen Differential-Scanning-Kalorimetrie (TG-DSC) ist diese Inertheit unerlässlich.

Sie stellt sicher, dass alle gesammelten thermischen Daten nur die Wärmeänderungen des Sintermaterials selbst widerspiegeln. Dies garantiert, dass die resultierenden Phantomeigenschaften ausschließlich auf der Glasformulierung und dem Sinterplan beruhen und frei von Störungen oder Kontaminationen durch den Behälter sind.

Verständnis der Kompromisse

Während Keramikschmelztiegel mit hoher Reinheit für Präzisionsanwendungen überlegen sind, erfordern sie spezielle Handhabungsprotokolle.

Empfindlichkeit gegenüber thermischen Schocks

Keramiken sind im Allgemeinen anfällig für schnelle Temperaturänderungen.

Obwohl sie eine ausgezeichnete Hitzebeständigkeit aufweisen – oft Temperaturen von über 1450°C standhalten – können schnelles Aufheizen oder Abkühlen zu Rissen führen. Die Sinterrampenraten müssen sorgfältig berechnet werden, nicht nur für das Glas, sondern auch zur Erhaltung der Integrität des Schmelzeltiegels.

Kosten vs. Kritikalität

Hochreine Materialien stellen höhere Verbrauchskosten dar.

Wenn die Anwendung keine präzise optische Streuung erfordert – zum Beispiel eine einfache strukturelle Glaskomponente – können Standard-Schmelztiegel ausreichen. Für medizinische Phantome, bei denen die Genauigkeit des Streukoeffizienten von größter Bedeutung ist, ist die Investition in hochreine Keramik jedoch nicht verhandelbar.

Die richtige Wahl für Ihr Ziel treffen

Die Art des von Ihnen gewählten Schmelzeltiegels sollte mit den spezifischen Genauigkeitsanforderungen Ihrer Simulation übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der optischen Streufidelity liegt: Priorisieren Sie Schmelztiegel mit nachgewiesener thermischer Stabilität, um die präzise Bildung von Lufteinschlüssen und Kristallstrukturen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Analyse der Materialreinheit liegt: Priorisieren Sie Aluminiumoxid-Schmelztiegel mit hoher Reinheit, um absolute chemische Inertheit zu gewährleisten und Datenstörungen zu vermeiden.

Indem Sie die thermischen und chemischen Eigenschaften des Schmelzeltiegels an Ihre Sinterziele anpassen, verwandeln Sie einen passiven Behälter in ein Werkzeug für Präzisionstechnik.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf Glasphantome | Nutzen für den Sinterprozess |

|---|---|---|

| Thermische Stabilität | Ermöglicht präzise Kontrolle nahe dem Erweichungspunkt (~650°C) | Erleichtert die konsistente Bildung von Streuzentren |

| Chemische Inertheit | Verhindert Auslaugung und Materialkontamination | Erhält genauen Brechungsindex und optische Wiedergabetreue |

| Mikrostrukturkontrolle | Fördert stabiles Wachstum von Lufteinschlüssen und Kristallen | Simuliert das Lichtstreuungsverhalten von menschlichem Gewebe |

| Reinheit (Aluminiumoxid) | Gewährleistet saubere Daten in der TG-DSC-Analyse | Eliminiert Störungen durch den Behälter während der Erwärmung |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision beim Sintern beginnt mit der richtigen Umgebung. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK hochreine Keramikschmelztiegel und fortschrittliche Labor-Hochtemperatursysteme – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – die auf Ihre einzigartigen optischen und thermischen Ingenieuranforderungen zugeschnitten sind. Ob Sie medizinische Phantome oder Hightech-Glas entwickeln, unsere kundenspezifischen Lösungen gewährleisten absolute Reinheit und thermische Kontrolle.

Bereit, Ihre Sinterergebnisse zu optimieren? Kontaktieren Sie KINTEK noch heute und lassen Sie unsere Experten die perfekte thermische Lösung für Ihr Labor entwickeln.

Visuelle Anleitung

Referenzen

- Mingze Yang, Robert A. McLaughlin. Single and Bi‐Layer Glass‐Based Phantoms: Robust Materials for a Calibration Standard for Fluorescence Imaging Systems. DOI: 10.1002/adpr.202400209

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt eine hochreine Graphitform beim SPS-Sinterprozess von Al2O3-TiC? Prozessoptimierung freischalten

- Warum werden hochreine Graphittiegel mit Deckel für die Ilmenitreduktion verwendet? Kontrollieren Sie Ihre mikrobielle reduzierende Atmosphäre

- Wie trägt ein Labor-Vakuumpumpensystem zur Vorbereitung von hochschmelzenden Legierungen vom Typ TixNbMoTaW bei?

- Welche Rolle spielt ein hochpräziser Massendurchflussregler bei der Beurteilung der Gasselektivität von Galliumsulfid-Sensoren?

- Warum ist die Probenhandhabung bei hohen Temperaturen ein Risiko für das Aluminiumoxid-Ofenrohr? Thermoschockschäden vermeiden

- Was ist die Funktion des zirkulierenden Wasserkühlsystems? Optimierung der Pyrolyseölkondensation und -ausbeute

- Wie sollten erhitzte Tiegel nach einem Experiment gehandhabt werden? Sicherstellung genauer Ergebnisse und Vermeidung von Beschädigungen

- Was ist die Funktion von hochreinen Graphittiegeln bei der Herstellung von Al-Cu-Mn-Vormateriallegierungen? Gewährleistung der chemischen Reinheit