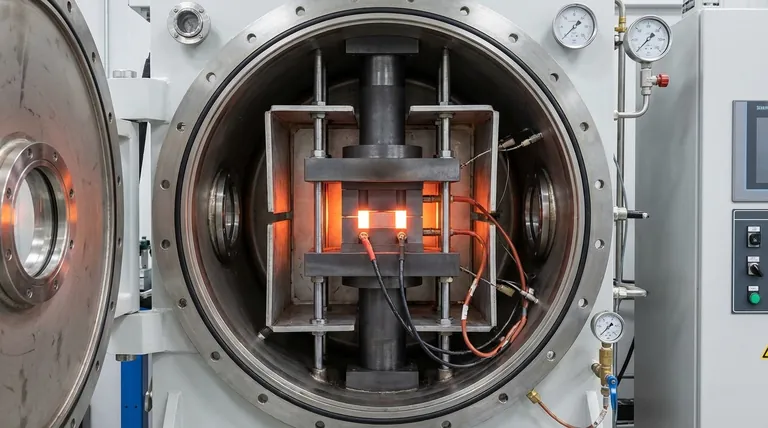

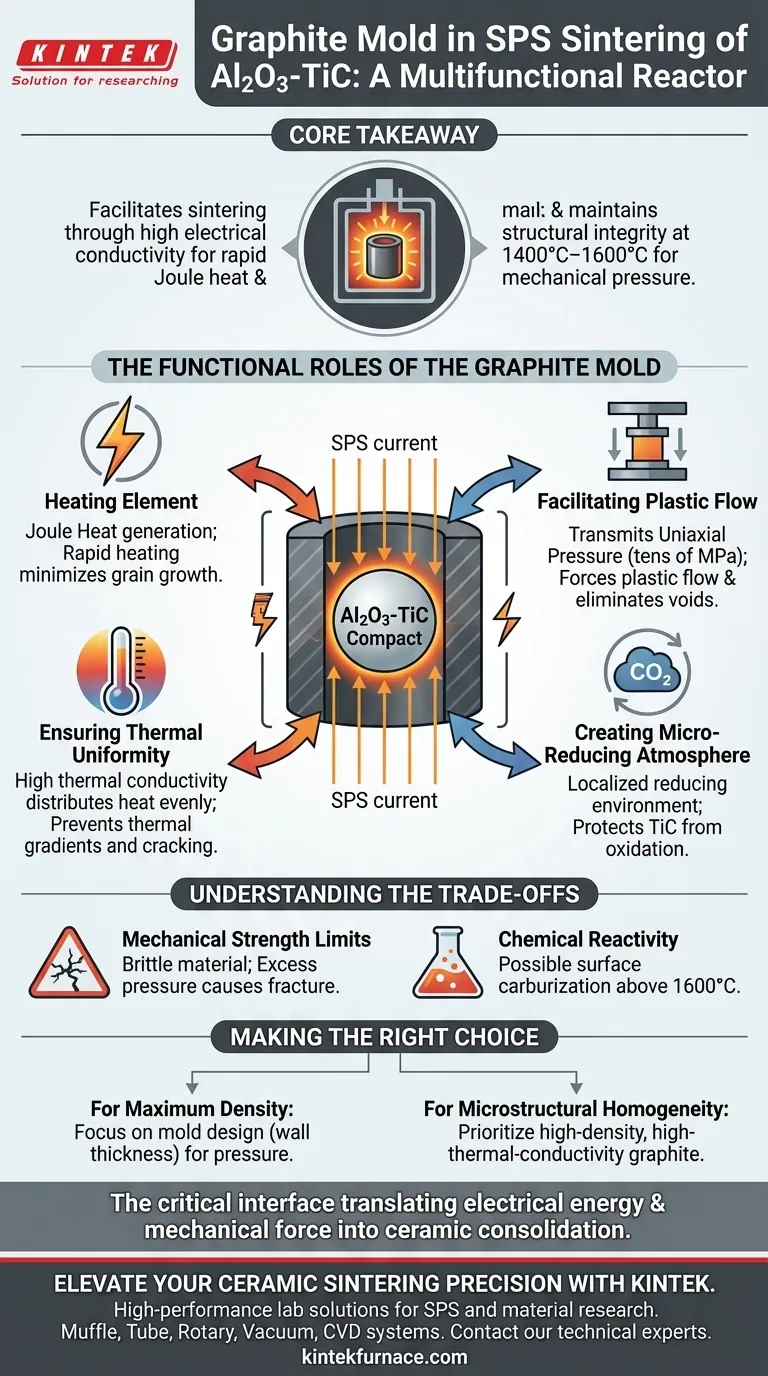

Beim Funkenplasmagesinterungsverfahren (SPS) von Al2O3-TiC-Verbundwerkstoffen dient die hochreine Graphitform eher als multifunktionaler Reaktor denn als passiver Behälter. Sie fungiert gleichzeitig als mechanisches Werkzeug zum Formen des Pulvers, als physischer Stempel zur Übertragung des axialen Drucks und als aktives Widerstandsheizelement, das die für die Verdichtung erforderliche thermische Energie erzeugt.

Kernbotschaft Die Graphitform erleichtert das Sintern von Al2O3-TiC, indem sie ihre hohe elektrische Leitfähigkeit nutzt, um schnelle Joulesche Wärme zu erzeugen, während sie gleichzeitig genügend strukturelle Integrität bei extremen Temperaturen (1400°C–1600°C) aufrechterhält, um den für plastische Verformung und Partikeldiffusion notwendigen mechanischen Druck zu übertragen.

Die funktionalen Rollen der Graphitform

1. Die Form als Heizelement

Beim konventionellen Sintern wird die Wärme extern zugeführt. Bei SPS ist die Graphitform Teil des Stromkreises.

Da die Form eine hohe elektrische Leitfähigkeit aufweist, fließt der bei SPS verwendete hohe Strom direkt durch die Formwände.

Dieser Widerstand erzeugt schnell und direkt Joulesche Wärme rund um das Al2O3-TiC-Pulver. Dies ermöglicht schnelle Aufheizraten, die das Kornwachstum minimieren, ein entscheidender Faktor für die Erhaltung der mechanischen Eigenschaften des endgültigen Keramikverbundwerkstoffs.

2. Ermöglichung plastischer Verformung durch Druck

Al2O3-TiC-Verbundwerkstoffe benötigen erheblichen mechanischen Druck, um eine vollständige Dichte zu erreichen. Die Graphitform dient als Behälter, der diesen Druck anwendet.

Sie überträgt uniaxialen Druck – oft im Bereich von Dutzenden von Megapascal – direkt auf das Pulverpressling.

Die Hochtemperatur-Mechanikfestigkeit der Form stellt sicher, dass sie sich unter dieser Last nicht verformt, und zwingt die Keramikpartikel zu einer plastischen Verformung. Diese physikalische Umlagerung hilft, Hohlräume zu beseitigen und die Diffusion zwischen den Partikeln zu fördern.

3. Gewährleistung der thermischen Gleichmäßigkeit

Für eine homogene Mikrostruktur in Keramiken ist eine gleichmäßige Temperaturverteilung erforderlich.

Hochfester Graphit besitzt eine ausgezeichnete Wärmeleitfähigkeit. Während die Form Wärme erzeugt, verteilt sie diese auch gleichmäßig über die Probenoberfläche.

Dies verhindert thermische Gradienten, die zu Rissen oder ungleichmäßiger Verdichtung im endgültigen Al2O3-TiC-Werkzeugrohling führen könnten.

4. Schaffung einer mikroschützenden Atmosphäre

Graphit reagiert bei hohen Temperaturen natürlich mit Restauerstoff und erzeugt eine lokalisierte reduzierende Umgebung (CO/CO2).

Für das Sintern von Al2O3-TiC ist dies vorteilhaft. Es hilft, die Keramikkomponenten – insbesondere den Titancarbid (TiC) – während der Hochtemperaturphasen des Prozesses vor Oxidation zu schützen.

Verständnis der Kompromisse

Obwohl hochreiner Graphit der Standard für SPS ist, bringt er spezifische Einschränkungen mit sich, die verwaltet werden müssen, um den Erfolg sicherzustellen.

Grenzen der mechanischen Festigkeit

Trotz seiner Hochtemperatur-Beständigkeit ist Graphit spröde. Wenn der axiale Druck die Druckfestigkeitsgrenze des Materials überschreitet, bricht die Form katastrophal.

Dies setzt eine harte Obergrenze für den maximalen Druck, den Sie auf die Al2O3-TiC-Probe anwenden können, was die maximal theoretisch erreichbare Dichte durch Druck allein effektiv begrenzt.

Chemische Reaktivität

Obwohl die reduzierende Atmosphäre im Allgemeinen hilfreich ist, kann Graphit bei extremen Temperaturen mit bestimmten Materialien reagieren.

Obwohl Al2O3-TiC in Graphit relativ stabil ist, kann direkter Kontakt bei Temperaturen über 1600°C gelegentlich zu Oberflächenaufkohlung oder unerwünschten Grenzflächenreaktionen führen, was eine Nachbearbeitung oder Schleifen erforderlich macht.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität der Graphitform während des Al2O3-TiC-Sinterprozesses zu maximieren, richten Sie Ihre Betriebsparameter an den Fähigkeiten der Form aus.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass Ihr Formdesign (Wandstärke) ausreichend ist, um den maximalen axialen Druck zu widerstehen, der zur Induzierung plastischer Verformung erforderlich ist, ohne zu brechen.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Homogenität liegt: Priorisieren Sie Graphitqualitäten mit hoher Dichte und überlegener Wärmeleitfähigkeit, um sicherzustellen, dass die schnelle Erwärmung keinen thermischen Schock oder ungleichmäßiges Kornwachstum verursacht.

Letztendlich ist die Graphitform die kritische Schnittstelle, die elektrische Energie und mechanische Kraft in die physikalische Konsolidierung Ihres Keramikverbundwerkstoffs umwandelt.

Zusammenfassungstabelle:

| Rolle | Funktionaler Mechanismus | Nutzen für Al2O3-TiC |

|---|---|---|

| Heizelement | Joulesche Heizung durch elektrische Leitfähigkeit | Schnelle Aufheizraten & minimiertes Kornwachstum |

| Druckbehälter | Übertragung von uniaxialem Druck | Ermöglicht plastische Verformung und beseitigt Hohlräume |

| Wärmeleiter | Hohe Wärmeleitfähigkeit | Gewährleistet gleichmäßige Temperatur und verhindert Rissbildung |

| Atmosphärenagent | Bildung einer reduzierenden CO/CO2-Umgebung | Schützt TiC-Partikel vor Oxidation |

Verbessern Sie Ihre Präzision beim Keramiksintern mit KINTEK

Die Erzielung perfekter Dichte und Mikrostruktur in Al2O3-TiC-Verbundwerkstoffen erfordert mehr als nur hohe Temperaturen – sie erfordert die richtige thermische und mechanische Umgebung. KINTEK bietet Hochleistungs-Laborlösungen, die durch F&E-Expertise und Präzisionsfertigung unterstützt werden.

Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen SPS- und Materialforschungsanforderungen zu erfüllen.

Bereit, Ihre Sinterergebnisse zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um zu erfahren, wie unsere maßgeschneiderten Geräte überlegene Haltbarkeit und Effizienz in Ihr Labor bringen können.

Visuelle Anleitung

Referenzen

- Zara Cherkezova‐Zheleva, Radu Robert Piticescu. Green and Sustainable Rare Earth Element Recycling and Reuse from End-of-Life Permanent Magnets. DOI: 10.3390/met14060658

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Spark-Plasma-Sintern SPS-Ofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung von Quarzrohren für Glasfaser-Sensoren? Optimierung der Hochtemperaturleistung

- Warum werden Zirkoniumdioxid (ZrO2)-Tiegel für Schlacke-Metall-Experimente verwendet? Gewährleistung der chemischen Reinheit bei hohen Temperaturen

- Wie wird eine Wasserstrahlpumpe auch genannt? Entdecken Sie ihre Rolle für die Effizienz im Labor

- Warum werden Korund- oder Keramiktiegel für Hochtemperatur-Magnesiumverdampfungsprozesse benötigt? Reinheit gewährleisten und Tiegelversagen verhindern

- Was sind die Leistungsspezifikationen für eine typische Umwälzwasser-Vakuumpumpe? Wichtige Spezifikationen für Laboreffizienz

- Was ist der Zweck einer Wasserumlauf-Vakuumpumpe? Sauberes, effizientes Vakuum für Laborprozesse erzielen

- Warum werden Aluminiumoxid-Boote für die Bi2Se3-Abscheidung verwendet? Gewährleistung einer hochreinen Synthese für topologische Isolatoren

- Welche Rolle spielen vakuumversiegelte hochreine Siliziumdioxid-Ampullen bei Phasengleichgewichtsexperimenten? Verbesserung der Probenintegrität