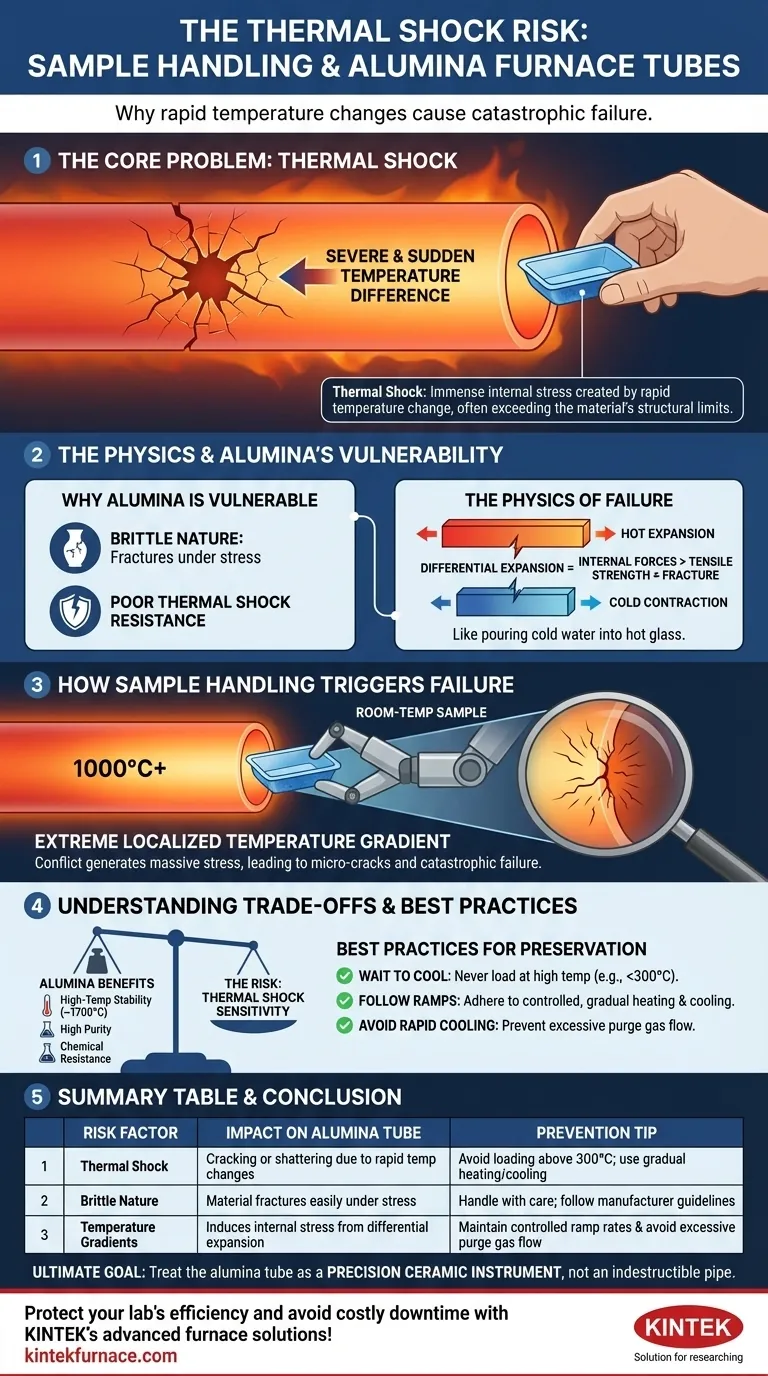

Im Kern führt die Handhabung von Proben bei hohen Temperaturen zu einem starken und plötzlichen Temperaturunterschied im Aluminiumoxid-Ofenrohr, einem Phänomen, das als Thermoschock bekannt ist. Diese schnelle Änderung erzeugt immense innere Spannungen im Keramikmaterial. Da Aluminiumoxid spröde ist und eine geringe Beständigkeit gegenüber Thermoschock aufweist, können diese Spannungen leicht die strukturellen Grenzen des Materials überschreiten, was zu Rissen oder Bruch führen kann.

Das grundlegende Risiko ist eine Diskrepanz zwischen der Betriebsumgebung und den physikalischen Eigenschaften des Materials. Aluminiumoxid wird wegen seiner Hochtemperaturstabilität gewählt, nicht wegen seiner Fähigkeit, schnellen Temperaturwechseln standzuhalten. Das Aussetzen von Thermoschock ist die Hauptursache für vorzeitige Ausfälle von Ofenrohren.

Die Physik des Thermoschocks

Was ist Thermoschock?

Thermoschock ist die Spannung, die in einem Material hervorgerufen wird, wenn es einer schnellen Temperaturänderung ausgesetzt wird. Verschiedene Teile des Materials dehnen sich unterschiedlich schnell aus oder ziehen sich zusammen.

Diese differentielle Ausdehnung erzeugt innere Kräfte. Wenn diese Kräfte stärker sind als die Zugfestigkeit des Materials, kommt es zu einem Bruch. Man stelle sich vor, man gießt kaltes Wasser in ein heißes Glas – die plötzliche Kontraktion der inneren Oberfläche, während die äußere Oberfläche heiß bleibt, führt zum Reißen.

Warum Aluminiumoxid besonders anfällig ist

Aluminiumoxid (Aluminiumoxid, Al₂O₃) ist eine Keramik, die für ihre außergewöhnliche Stabilität bei extremen Temperaturen und ihre chemische Inertheit geschätzt wird. Ihre Eigenschaften machen sie jedoch auch sehr anfällig für Thermoschock.

Die Schlüsselfaktoren sind ihre Sprödigkeit und ihre geringe Thermoschockbeständigkeit. Im Gegensatz zu einem Metall, das sich unter Spannung verbiegen oder verformen könnte, bricht eine Keramik wie Aluminiumoxid einfach.

Wie die Probenhandhabung zu Ausfällen führt

Wenn Sie ein bei Raumtemperatur befindliches Probenschiffchen oder eine Schubstange in einen Ofen einführen, der bei über 1000 °C betrieben wird, erzeugen Sie einen extremen, lokalisierten Temperaturgradienten auf der Innenfläche des Rohrs.

Dieser kleine Bereich des Rohrs versucht, sich sofort zusammenzuziehen, während das umgebende Material durch die Hitze ausgedehnt bleibt. Dieser Konflikt erzeugt massive Spannungen an einer konzentrierten Stelle, was zur Bildung von Mikrorissen führt, die sich schnell zu einem katastrophalen Versagen ausbreiten können.

Die Kompromisse verstehen

Warum wir Aluminiumoxid trotz des Risikos verwenden

Wenn Aluminiumoxid so empfindlich ist, fragt man sich vielleicht, warum es überhaupt verwendet wird. Die Antwort liegt in seinen anderen, sehr wünschenswerten Eigenschaften.

Aluminiumoxid bietet ein ausgezeichnetes Gleichgewicht aus Hochtemperaturleistung (hält bis zu ~1700-1800 °C stand), hoher Reinheit und chemischer Beständigkeit. Für viele wissenschaftliche und industrielle Prozesse bietet kein anderes Material diese Kombination zu vergleichbaren Kosten.

Der unvermeidliche Temperaturgradient

Es ist wichtig zu erkennen, dass ein Temperaturunterschied oder Gradient dem Ofenbetrieb inhärent ist. Die zentrale Heizzone wird immer deutlich heißer sein als die Enden des Rohrs.

Die Gefahr geht nicht vom Gradienten selbst aus, sondern von der Änderungsrate. Das Ziel eines ordnungsgemäßen Ofenbetriebs ist es, diese Änderungen langsam und vorhersehbar zu steuern, sodass sich das gesamte Rohr als eine Einheit aufheizt und abkühlt, wodurch interne Spannungen minimiert werden.

Über die Probenhandhabung hinaus

Während das Einlegen einer kalten Probe ein primäres Risiko darstellt, können andere Handlungen denselben schädlichen Thermoschock verursachen. Beispielsweise kann ein erzwungenes schnelles Abkühlen mit einer übermäßigen Spülgasströmungsrate ebenfalls einen ausreichend großen Temperaturunterschied erzeugen, um das Rohr von innen zu reißen.

Bewährte Verfahren zur Erhaltung Ihres Ofenrohrs

Um Ausfälle zu vermeiden, müssen Sie den Ofen so betreiben, dass die physikalischen Grenzen des Aluminiumoxidrohrs berücksichtigt werden.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit und Sicherheit der Ausrüstung liegt: Laden oder entladen Sie niemals Proben, wenn der Ofen auf hoher Temperatur ist. Warten Sie immer, bis das Rohr auf eine sichere Temperatur (typischerweise unter 300 °C, aber beachten Sie die Herstellerangaben) abgekühlt ist, bevor Sie Gegenstände einführen oder entfernen.

- Wenn Ihr Hauptaugenmerk auf dem Prozessdurchsatz liegt: Der Wunsch nach Geschwindigkeit kann die Physik nicht außer Kraft setzen. Der effizienteste Prozess ist der, der nicht ausfällt. Halten Sie sich an kontrollierte, schrittweise Heiz- und Kühlrampen, um Ausfallzeiten und Kosten, die mit einem gebrochenen Rohr verbunden sind, zu vermeiden.

Letztendlich ist die Behandlung Ihres Aluminiumoxidrohrs als präzises Keramikinstrument und nicht als unzerstörbares Rohr der Schlüssel zu seiner langen und zuverlässigen Lebensdauer.

Zusammenfassungstabelle:

| Risikofaktor | Auswirkungen auf das Aluminiumoxidrohr | Präventionstipp |

|---|---|---|

| Thermoschock | Verursacht Risse oder Bruch durch schnelle Temperaturänderungen | Vermeiden Sie das Beladen von Proben über 300 °C; verwenden Sie schrittweises Erhitzen/Abkühlen |

| Spröde Natur | Material bricht leicht unter Spannung | Vorsichtig handhaben; Herstellerrichtlinien befolgen |

| Temperaturgradienten | Induziert innere Spannungen durch differentielle Ausdehnung | Kontrollierte Rampenraten einhalten und übermäßigen Spülgasfluss vermeiden |

Schützen Sie die Effizienz Ihres Labors und vermeiden Sie kostspielige Ausfallzeiten mit den fortschrittlichen Ofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie eigene Fertigung bieten wir vielfältigen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere zuverlässige Ausrüstung Ihre Prozesse verbessern und die Lebensdauer Ihrer Ofenrohre verlängern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung