Die Hauptfunktion des zirkulierenden Wasserkühlsystems besteht darin, als Wärmeaustauschmechanismus zu fungieren, der die Temperatur der flüchtigen Dämpfe, die aus dem Pyrolyseofen austreten, schnell senkt. Durch die Aufrechterhaltung einer konstanten, niedrigeren Temperatur im Wärmetauscher erzwingt das System einen Phasenwechsel, der hochsiedende Komponenten in flüssiger Form zur Sammlung umwandelt.

Das System fungiert als kritischer Trennpunkt zwischen flüssigem Brennstoff und gasförmigen Nebenprodukten. Durch die Steuerung der thermischen Bedingungen gewährleistet es die effiziente Kondensation von wertvollem Pyrolyseöl und isoliert gleichzeitig physikalisch nicht kondensierbare Gase.

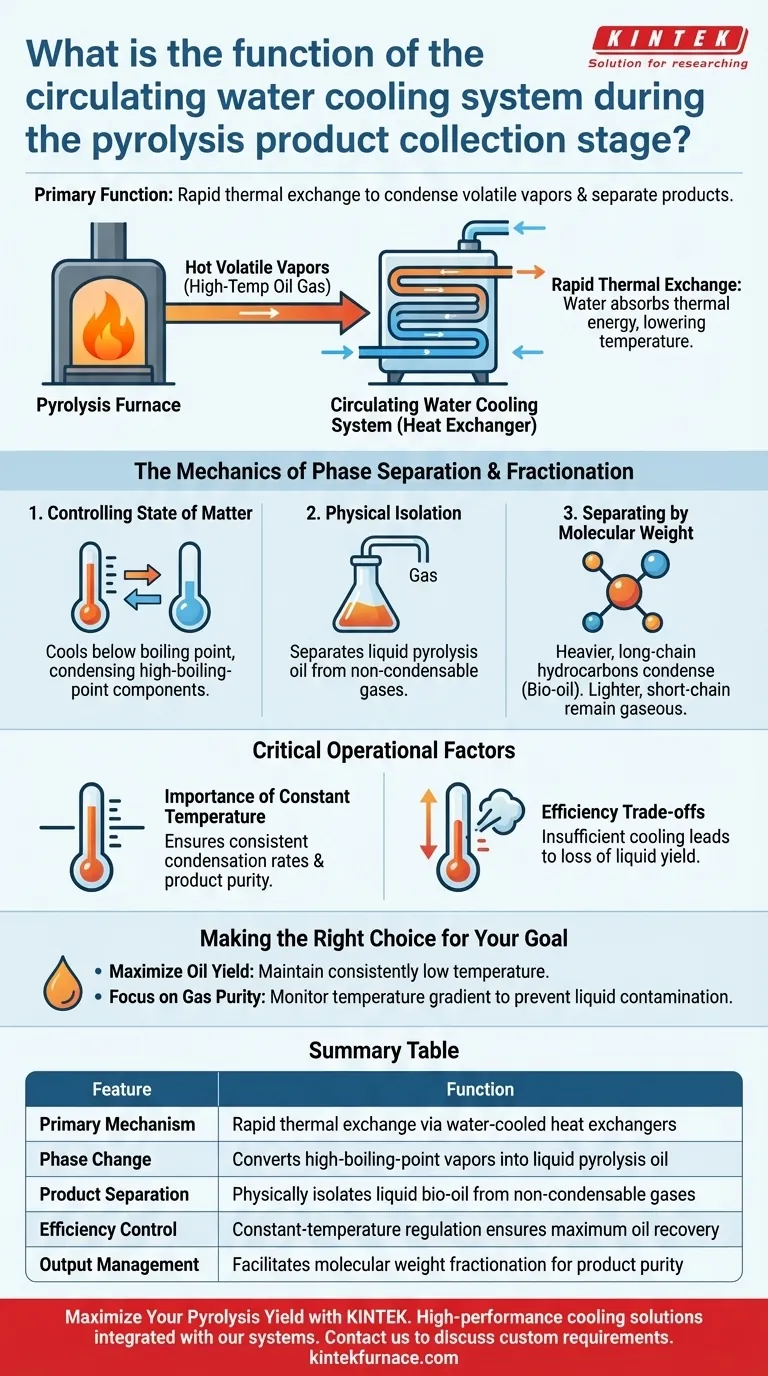

Die Mechanik der Phasentrennung

Schneller Wärmeaustausch

Die Kernaufgabe des Systems ist die Handhabung des hochtemperaturigen Öl-Gases, das aus dem Pyrolyseofen austritt. Wenn diese heißen Dämpfe in die Kühlrohre eintreten, nimmt das zirkulierende Wasser ihre Wärmeenergie auf.

Steuerung des Aggregatzustands

Diese schnelle Kühlung senkt die Temperatur des Wärmetauschers unter den Siedepunkt bestimmter Verbindungen. Dieser Prozess kondensiert effizient hoch-siedende Ölkomponenten von der Gasphase in die flüssige Phase.

Physikalische Trennung der Produkte

Nach der Kondensation fließt die Flüssigkeit in einen Auffangkolben. Dies schafft eine physikalische Trennung zwischen den flüssigen Produkten (Pyrolyseöl) und den verbleibenden Dämpfen, den sogenannten nicht kondensierbaren Gasen (Pyrolysegas).

Wie die Fraktionierung stattfindet

Trennung nach Molekulargewicht

Während sich der primäre Bezug auf die physikalische Maschinerie konzentriert, wird der Prozess durch chemische Eigenschaften angetrieben. Schwerere, langkettige Kohlenwasserstoffe haben höhere Siedepunkte und kondensieren beim Abkühlen schnell zu flüssigem Bioöl.

Handhabung von nicht kondensierbaren Gasen

Umgekehrt leichtere, kurzkettige Kohlenwasserstoffe kondensieren bei diesen Temperaturen nicht. Da sie im gasförmigen Zustand verbleiben, lässt das System sie zur separaten Handhabung oder Sammlung durchströmen, was eine vorläufige Klassifizierung der Produkte ermöglicht.

Kritische Betriebsfaktoren

Die Bedeutung konstanter Temperatur

Um die Effizienz zu maximieren, verwendet das System typischerweise ein Konstanttemperaturgerät. Schwankungen der Kühlwassertemperatur können zu inkonsistenten Kondensationsraten und unreinen Produktsammlungen führen.

Effizienz-Kompromisse

Wenn die Kühlleistung unzureichend ist oder der Temperaturgradient nicht steil genug ist, können wertvolle Öl-Dämpfe gasförmig bleiben. Dies führt zu einem Verlust an flüssiger Ausbeute, da potenzielles Öl mit den nicht kondensierbaren Gasen entweicht.

Die richtige Wahl für Ihr Ziel treffen

Idealerweise sollte Ihre Kühlstrategie zu Ihrem gewünschten Produktausstoß passen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ölausbeute liegt: Stellen Sie sicher, dass das System eine konstant niedrige Temperatur aufrechterhält, um die Kondensation aller rückgewinnbaren langkettigen Kohlenwasserstoffe zu erzwingen.

- Wenn Ihr Hauptaugenmerk auf der Gasreinheit liegt: Überwachen Sie den Temperaturgradienten, um sicherzustellen, dass nur die leichtesten kurzkettigen Kohlenwasserstoffe im gasförmigen Zustand verbleiben und eine flüssige Kontamination Ihrer Gasleitungen verhindern.

Die Effizienz Ihrer Produktsammlung ist direkt proportional zur Stabilität Ihres Kühlsystems.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Pyrolysesammlung |

|---|---|

| Primärer Mechanismus | Schneller Wärmeaustausch über wassergekühlte Wärmetauscher |

| Phasenwechsel | Wandelt hoch-siedende Dämpfe in flüssiges Pyrolyseöl um |

| Produkttrennung | Isoliert physikalisch flüssiges Bioöl von nicht kondensierbaren Gasen |

| Effizienzregelung | Konstante Temperaturregelung gewährleistet maximale Ölrückgewinnung |

| Ausgabe-Management | Ermöglicht die Fraktionierung nach Molekulargewicht für Produktreinheit |

Maximieren Sie Ihre Pyrolyseausbeute mit KINTEK

Präzises thermisches Management ist der Unterschied zwischen hochwertigem Bioöl und verlorenen Einnahmen. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Kühllösungen, integriert in unsere Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Ob Sie eine Standardkonfiguration oder einen vollständig anpassbaren Hochtemperatur-Laboreofen benötigen, unsere Technologie gewährleistet eine stabile Kondensation und überlegene Produkttrennung.

Sind Sie bereit, Ihren Pyrolyseprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofen- und Kühlungsanforderungen mit unserem Ingenieurteam zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Funktion von Vakuumsystemen und Dichtverbindern? Beherrschen von reinen und kontrollierten chemischen Umgebungen

- Warum werden Thermoelemente vom Typ K in Industrieöfen bevorzugt? Zuverlässige Präzision für die Hochtemperaturregelung

- Warum ist Temperaturbeständigkeit bei Aluminiumoxid-Keramikofenrohren wichtig? Gewährleisten Sie Sicherheit und Leistung bei Hochtemperaturprozessen

- Warum werden Hochreine Aluminiumoxid-Tiegel bei 1873 K Quarz-Tiegeln vorgezogen? Präzision bei extremer Hitze gewährleisten

- Wozu ist eine Vakuumkammer gut? Materialverarbeitung meistern mit Umweltkontrolle

- Was sollte bei der Bewertung der Zuverlässigkeit eines Lieferanten für Aluminiumoxid-Keramik-Ofenrohre bewertet werden? Sicherstellen einer konsistenten Leistung und Unterstützung

- Was ist die Hauptfunktion eines Trockenschranks bei der LLZTO-Herstellung? Sicherstellung reiner Phasen fester Elektrolyte

- Was sind die Vorteile der Verwendung von hochreinem Graphit für transient exotherme Schweißformen? Präzision & Reine Verbindung