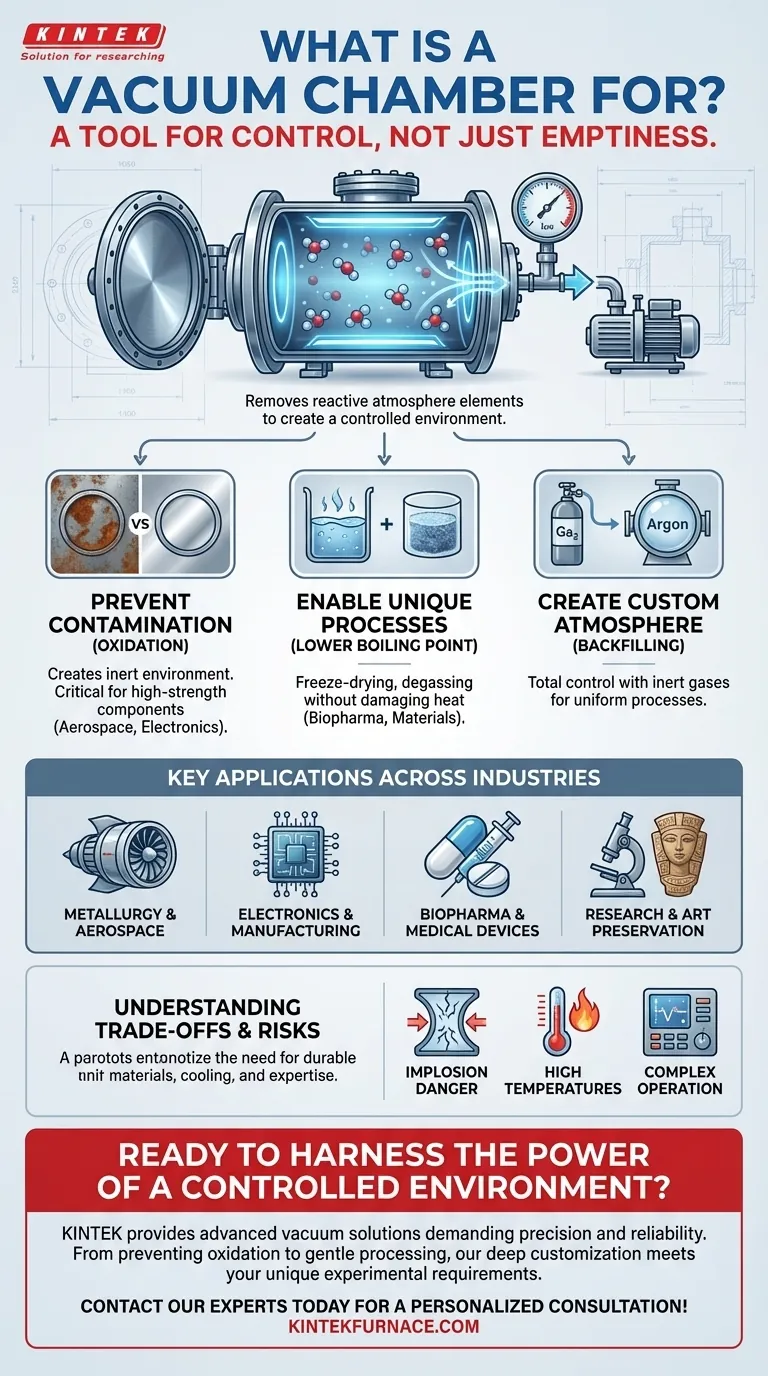

Im Kern ist eine Vakuumkammer ein Werkzeug zur Kontrolle. Es ist ein starres Gehäuse, aus dem Luft und andere Gase entfernt werden, um eine Umgebung zu schaffen, die sich grundlegend von der uns umgebenden Atmosphäre unterscheidet. Dieser kontrollierte Raum ist für eine Vielzahl von industriellen, wissenschaftlichen und medizinischen Prozessen unerlässlich, bei denen das Vorhandensein von Luft zu Kontaminationen, Störungen oder anderen unerwünschten chemischen Reaktionen führen würde.

Der Hauptzweck einer Vakuumkammer besteht nicht darin, "Leere" zu erzeugen, sondern die reaktiven und unvorhersehbaren Elemente unserer Atmosphäre zu entfernen. Dies ermöglicht Prozesse, die extreme Reinheit, kontrollierten Druck oder die Manipulation physikalischer Eigenschaften wie Siedepunkte erfordern.

Das Grundprinzip: Warum die Luft entfernen?

Das Verständnis der Funktion einer Vakuumkammer beruht auf dem Verständnis dessen, was passiert, wenn man die Atmosphäre entfernt. Die Luft, die wir atmen, ist ein Gasgemisch – hauptsächlich Stickstoff und Sauerstoff –, das aktiv mit Materialien interagiert, insbesondere bei hohen Temperaturen.

Zur Vermeidung chemischer Kontamination

Der häufigste Grund für die Verwendung eines Vakuums ist die Vermeidung von Oxidation und anderen Formen der Kontamination. Wenn Metalle für Prozesse wie Löten oder Sintern auf hohe Temperaturen erhitzt werden, reagiert der Sauerstoff in der Luft schnell mit ihren Oberflächen, was ihre Festigkeit und Integrität beeinträchtigt.

Durch das Entfernen der Luft schafft eine Vakuumkammer eine inerte Umgebung. Dies ist entscheidend in der Luft- und Raumfahrt für die Behandlung hochfester Triebwerkskomponenten und in der Elektronik für die Herstellung sauberer, zuverlässiger Schaltkreise. Der Prozess stellt sicher, dass die Materialeigenschaften rein bleiben.

Um einzigartige physikalische Prozesse zu ermöglichen

Ein Vakuum verändert die physikalischen Regeln drastisch. Durch die Senkung des Umgebungsdrucks senken Sie auch den Siedepunkt von Flüssigkeiten.

Dieses Prinzip wird in der biopharmazeutischen Industrie zur Gefriertrocknung verwendet, bei der Feuchtigkeit aus empfindlichen Medikamenten ohne schädigende Hitze entfernt wird. Es wird auch zum Entgasen verwendet, einem Prozess, der eingeschlossene Luftblasen aus Flüssigkeiten und Epoxiden zieht und so deren strukturelle Integrität verbessert.

Um eine individuelle Atmosphäre zu schaffen

Manchmal ist das Ziel kein reines Vakuum, sondern eine perfekt kontrollierte Atmosphäre. Eine Kammer kann evakuiert und dann mit einem spezifischen, nicht reaktiven Gas wie Argon rückgefüllt werden.

Dies gibt den Bedienern die vollständige Kontrolle über die Umgebung, verhindert unerwünschte Reaktionen und nutzt gleichzeitig ein Inertgas zur Unterstützung von Prozessen wie der gleichmäßigen Wärmeübertragung.

Schlüsselanwendungen in verschiedenen Branchen

Die Fähigkeit, die Umgebung eines Materials zu kontrollieren, macht die Vakuumtechnologie in vielen risikoreichen Bereichen unverzichtbar.

Metallurgie und Luft- und Raumfahrt

In diesem Sektor sind Vakuumöfen Standard. Sie werden zum Wärmebehandeln, Sintern und Löten von Hochleistungsmetalllegierungen verwendet, die in Strukturkomponenten und Triebwerken eingesetzt werden. Das Vakuum verhindert die Bildung von Oberflächenoxiden und gewährleistet maximale Materialfestigkeit.

Elektronik und Fertigung

Die Herstellung sauberer, langlebiger Teile ist von größter Bedeutung. Vakuumkammern werden für das Metallspritzgießen und die Herstellung von Sinterkomponenten mit hoher Präzision verwendet. Dies stellt sicher, dass elektronische Teile frei von Verunreinigungen sind, die zu Ausfällen führen könnten.

Biopharmazeutika und medizinische Geräte

Der medizinische Bereich ist auf Vakuumverfahren angewiesen, die Reinheit und schonende Handhabung erfordern. Dazu gehören die Sterilisation chirurgischer Instrumente, das Trocknen empfindlicher Medikamente und das Formen medizinischer Metalle und Kunststoffe ohne das Einbringen von Verunreinigungen.

Forschung und Kunstkonservierung

In der wissenschaftlichen Forschung bieten Vakuumkammern eine stabile, reproduzierbare Umgebung für Experimente. In der Kunstkonservierung können sie zum Schutz unbezahlbarer Artefakte oder als Teil eines Prozesses zur Herstellung schützender, wärmebehandelter Gehäuse verwendet werden.

Verständnis der Kompromisse und Risiken

Obwohl leistungsstark, sind Vakuumkammern komplexe Systeme mit inhärenten Risiken, die Expertenwissen und sorgfältigen Betrieb erfordern.

Die Gefahr der Implosion

Ein Hochvakuum erzeugt einen immensen Druckunterschied – die volle Kraft der Atmosphäre drückt auf jeden Quadratzentimeter der Außenseite der Kammer. Ein struktureller Fehler, eine beschädigte Dichtung oder unsachgemäße Verwendung kann zu einer katastrophalen Implosion führen.

Kammern müssen aus langlebigen Materialien wie Edelstahl gebaut und so konstruiert sein, dass sie dieser konstanten äußeren Kraft standhalten, insbesondere wenn auch thermische Belastungen eine Rolle spielen.

Die Herausforderung hoher Temperaturen

Die Kombination eines Vakuums mit extremer Hitze (über 1000 °C) stellt eine erhebliche technische Herausforderung dar. Das Material der Kammer muss nicht nur dem äußeren atmosphärischen Druck, sondern auch der intensiven thermischen Belastung standhalten.

Viele Hochtemperaturkammern verfügen über integrierte Kühlkanäle, um die thermische Last zu steuern und ein Versagen der Kammerwände zu verhindern. Der Versuch, eine Kammer zu heizen, die nicht dafür ausgelegt ist, ist extrem gefährlich.

Die Komplexität des Betriebs

Das Erreichen und Aufrechterhalten eines Vakuums erfordert ein System von Komponenten. Dazu gehören eine oder mehrere Vakuumpumpen zum Entfernen der Luft, Druckmessgeräte zur Überwachung des Vakuumniveaus und ausgeklügelte Steuerungen zur Verwaltung des Prozesses. Der sichere und effektive Betrieb dieser Geräte erfordert eine spezielle Schulung.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung einer Vakuumkammer hängt vollständig von dem Problem ab, das Sie lösen müssen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Hochtemperaturverarbeitung liegt: Der Schlüssel ist die Verwendung eines Vakuums zur Verhinderung von Oxidation und Kontamination, was für die Herstellung starker, zuverlässiger Teile in der Luft- und Raumfahrt und Elektronik unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der schonenden Verarbeitung empfindlicher Materialien liegt: Der Schlüssel ist die Verwendung eines Vakuums zur Senkung der Siedepunkte zum Trocknen oder Entgasen ohne die Schäden, die hohe Hitze verursachen würde, was in der Biopharmazie von entscheidender Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf Forschung und Experimenten liegt: Der Schlüssel ist die Verwendung eines Vakuums, um eine präzise kontrollierte und reproduzierbare Umgebung zu schaffen, die vollständig von unvorhersehbaren atmosphärischen Variablen isoliert ist.

Letztendlich ist eine Vakuumkammer eines der leistungsstärksten Werkzeuge, um die Umgebung eines Materials zu beherrschen.

Zusammenfassungstabelle:

| Schlüsselfunktion | Hauptvorteil | Häufige Anwendungen |

|---|---|---|

| Kontamination verhindern | Schafft eine inerte Umgebung, verhindert Oxidation | Hochtemperatur-Metallverarbeitung (Löten, Sintern) |

| Einzigartige Prozesse ermöglichen | Senkt Siedepunkte für schonende Materialhandhabung | Gefriertrocknung, Entgasung |

| Kundenspezifische Atmosphären schaffen | Ermöglicht das Rückfüllen mit spezifischen Gasen für präzise Kontrolle | Gleichmäßige Wärmebehandlung, Forschungsexperimente |

Sind Sie bereit, die Kraft einer kontrollierten Umgebung für Ihr Labor zu nutzen?

Bei KINTEK verstehen wir, dass Ihre Forschungs- und Produktionsziele Präzision und Zuverlässigkeit erfordern. Ob Sie Oxidation beim Hochtemperatursintern verhindern, empfindliche Pharmazeutika schonend verarbeiten oder eine perfekt reproduzierbare experimentelle Atmosphäre schaffen müssen, die richtige Vakuumkammer ist entscheidend.

Durch unsere außergewöhnliche F&E und Eigenfertigung beliefert KINTEK diverse Labore mit fortschrittlichen Hochtemperaturöfen und Vakuumlösungen. Unsere Produktpalette, einschließlich Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Lassen Sie uns besprechen, wie eine KINTEK-Vakuumlösung Ihre Prozesskontrolle und Materialergebnisse verbessern kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Was sind die typischen Arbeitsschritte bei der Verwendung einer Vakuumpresse? Meisterhaftes Verkleben und Formen

- Was ist eine Vakuumpresse und warum ist sie in der modernen Fertigung wichtig? Erreichen Sie makellose Verbindungen und Präzision

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung

- Wie verbessert die Automatisierung den Heißpressprozess? Steigern Sie Präzision, Effizienz und Qualität

- Welche Faktoren sollten bei der Wahl zwischen Warmpressen und Kaltverpressen und Sintern berücksichtigt werden? Optimieren Sie Ihre Materialherstellung