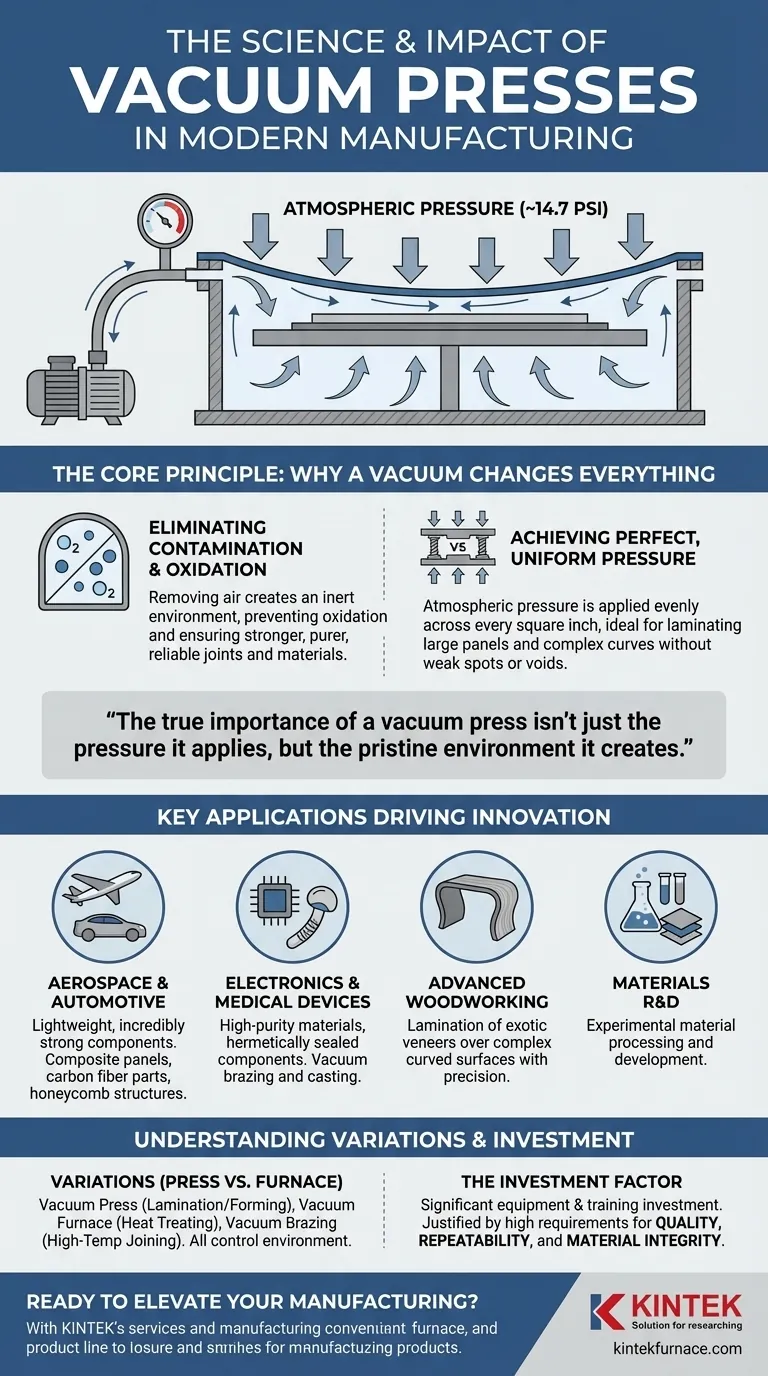

Im Kern ist eine Vakuumpresse eine Maschine, die atmosphärischen Druck nutzt, um Materialien in einem Vakuum zu verbinden, zu laminieren oder zu formen. Durch das Entfernen von Luft aus einer Kammer oder einem flexiblen Beutel erzeugt die Presse eine Niederdruckumgebung, die es der vollen Kraft der äußeren Atmosphäre (ungefähr 14,7 Pfund pro Quadratzoll auf Meereshöhe) ermöglicht, einen perfekt gleichmäßigen Druck auf das Werkstück auszuüben. Dieser Prozess ist in der modernen Fertigung entscheidend, um makellose Verbindungen und komplexe Formen zu erzeugen, die mit herkömmlichen mechanischen Klemmen nicht zu erreichen wären.

Die wahre Bedeutung einer Vakuumpresse liegt nicht nur im Druck, den sie ausübt, sondern in der makellosen Umgebung, die sie schafft. Durch das Entfernen von Luft werden Verunreinigungen beseitigt und eine perfekt gleichmäßige Klemmkraft gewährleistet, was zu Materialien und Komponenten mit überragender Festigkeit, Oberflächengüte und Zuverlässigkeit führt.

Das Kernprinzip: Warum ein Vakuum alles verändert

Die Magie der Vakuumverarbeitung liegt in dem, was sie entfernt: Luft. Das Eliminieren von Luft aus der Gleichung löst zwei der größten Herausforderungen der Fertigung: Kontamination und ungleichmäßigen Druck.

Beseitigung von Kontamination und Oxidation

Luft enthält Sauerstoff, Feuchtigkeit und andere Elemente, die Fertigungsprozesse stören können. Beim Erhitzen oder Verbinden reagieren viele Materialien mit Sauerstoff in einem Prozess, der als Oxidation bezeichnet wird und das Endprodukt schwächen kann.

Eine Vakuumumgebung ist eine inerte Umgebung. Durch das Entfernen der Luft können Prozesse wie das Hochtemperaturverbinden (Löten) oder Aushärten ohne das Risiko einer Oxidation stattfinden, wodurch stärkere, reinere und zuverlässigere Verbindungen und Materialien entstehen.

Erzielung perfekten, gleichmäßigen Drucks

Mechanische Klemmen üben nur am Kontaktpunkt Druck aus, wodurch ungleichmäßige Spannungen entstehen, die zu Schwachstellen, Delamination oder Hohlräumen im Endprodukt führen können.

Eine Vakuumpresse hingegen nutzt die Atmosphäre selbst als Klemme. Sobald die Luft evakuiert ist, drückt der umgebende atmosphärische Druck mit gleicher Kraft auf jeden Quadratzoll der Materialoberfläche. Dieser perfekt verteilte Druck ist ideal zum Laminieren großer Platten, Formen komplexer Kurven und zur Gewährleistung einer vollständigen Verklebung von Klebstoffen.

Schlüsselanwendungen, die Innovationen vorantreiben

Die Präzision und Qualität, die die Vakuumtechnologie bietet, machen sie in Hochrisikobranchen, in denen Materialversagen keine Option ist, unverzichtbar.

Luft- und Raumfahrt sowie Automobilindustrie

In diesen Sektoren ist die Herstellung von Komponenten, die sowohl leicht als auch unglaublich stark sind, von größter Bedeutung. Vakuumpressen werden zur Herstellung von Verbundplatten, Kohlefaserteilen und Wabenstrukturen verwendet, um eine makellose Verbindung zwischen den Schichten ohne unnötige Gewichtszunahme zu gewährleisten.

Elektronik und medizinische Geräte

Für empfindliche Elektronik oder medizinische Implantate ist die Materialreinheit entscheidend. Vakuumöfen und -pressen schaffen die kontaminationsfreien Bedingungen, die für Prozesse wie Vakuumlöten und -gießen erforderlich sind. Dies führt zu hermetisch abgedichteten, hochreinen Komponenten, die für kritische Anwendungen sicher und zuverlässig sind.

Fortgeschrittene Holzbearbeitung und Design

Jenseits industrieller Anwendungen haben Vakuumpressen die hochwertige Holzbearbeitung revolutioniert. Sie ermöglichen die Laminierung exotischer Furniere über komplexen gekrümmten Oberflächen und die Herstellung von individuell geformten Möbelteilen mit einem Präzisions- und Haltbarkeitsgrad, der mit herkömmlichen Klemmverfahren nicht zu erreichen ist.

Verständnis der Kompromisse und Variationen

Obwohl leistungsstark, ist die Vakuumtechnologie ein spezifisches Werkzeug für spezifische Ziele, und es ist wichtig, ihren Kontext zu verstehen.

Presse vs. Ofen vs. Löten

Der Begriff „Vakuumpresse“ bezieht sich oft auf Systeme zum Laminieren und Formen. Er ist jedoch Teil einer größeren Familie von Vakuumverarbeitungstechnologien.

Vakuumöfen werden zur Wärmebehandlung von Metallen in kontrollierter Atmosphäre eingesetzt, während Vakuumlötsysteme speziell zum Verbinden von Teilen bei hohen Temperaturen entwickelt wurden. Alle teilen das Kernprinzip der Nutzung eines Vakuums zur Steuerung der Umgebung, aber die Anwendung ist unterschiedlich.

Der Investitionsfaktor

Im Vergleich zu mechanischen Klemmen oder Schrauben ist ein Vakuumpressensystem eine erhebliche Investition in Ausrüstung, Platz und Schulung. Sein Einsatz ist gerechtfertigt, wenn die erforderlichen Niveaus an Qualität, Wiederholbarkeit und Materialintegrität hoch genug sind, um die Kosten zu rechtfertigen. Für einfache, risikoarme Anwendungen können herkömmliche Methoden praktischer sein.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die Vakuumverarbeitung die richtige Lösung ist, sollten Sie Ihr primäres Fertigungsziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialintegrität und -festigkeit liegt: Die Vakuumverarbeitung ist unerlässlich, um Oxidation zu eliminieren und porenfreie Verbindungen in missionskritischen Komponenten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Formen komplexer Kurven oder dem Laminieren großer Oberflächen liegt: Eine Vakuumpresse bietet einen unübertroffenen gleichmäßigen Druck, der ein perfektes Finish liefert, das mit mechanischen Klemmen unerreichbar ist.

- Wenn Ihr Hauptaugenmerk auf kostensensibler Kleinserienfertigung liegt: Herkömmliches Klemmen kann praktischer sein, da die hohe Präzision eines Vakuumsystems möglicherweise nicht erforderlich ist.

Letztendlich ist die Beherrschung der Fertigungsumgebung der Schlüssel zur Beherrschung des Endmaterials.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Nutzt atmosphärischen Druck in einem Vakuum, um gleichmäßige Kraft anzuwenden und Luft sowie Verunreinigungen zu beseitigen. |

| Hauptvorteile | Eliminiert Oxidation, sorgt für gleichmäßigen Druck und verbessert die Haftfestigkeit sowie Zuverlässigkeit. |

| Primäre Anwendungen | Luft- und Raumfahrt, Automobilindustrie, Elektronik, medizinische Geräte und fortgeschrittene Holzbearbeitung. |

| Schlüsselindustrien | Hochrisikosektoren, die leichte, starke Komponenten und Materialreinheit erfordern. |

Bereit, Ihre Fertigung mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen – wird durch starke Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob in der Luft- und Raumfahrt, Elektronik oder einem anderen High-Tech-Bereich, unsere Vakuumtechnologien gewährleisten makellose Verbindungen und überragende Materialintegrität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und unübertroffenen Wert liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Was ist eine Vakuumpresse und was sind ihre Hauptanwendungsgebiete? Entriegeln Sie die Hochleistungs-Materialverarbeitung

- Was sind die typischen Arbeitsschritte bei der Verwendung einer Vakuumpresse? Meisterhaftes Verkleben und Formen

- Wie funktioniert das Heißpressen? Maximale Dichte und Festigkeit für fortschrittliche Materialien erreichen

- Wie profitieren Heißpressen von einer maßgeschneiderten Temperatur- und Druckregelung? Erzielen Sie überlegene Materialdichte und -festigkeit