Im Grunde genommen ist das Heißpressen ein spezialisiertes Fertigungsverfahren zur Herstellung außergewöhnlich fester und dichter Bauteile aus Hochleistungswerkstoffen. Es ist das Verfahren der Wahl für kritische Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik, der Elektronik und der fortschrittlichen Keramikindustrie, wo ein Materialversagen katastrophale Folgen haben könnte.

Der Hauptzweck des Heißpressens besteht nicht nur darin, ein Material zu formen, sondern dessen Integrität grundlegend zu verbessern. Es nutzt eine Kombination aus hoher Temperatur und intensivem Druck, um innere Defekte zu beseitigen und Bauteile mit Dichten zu erzeugen, die ihrem theoretischen Maximum nahekommen.

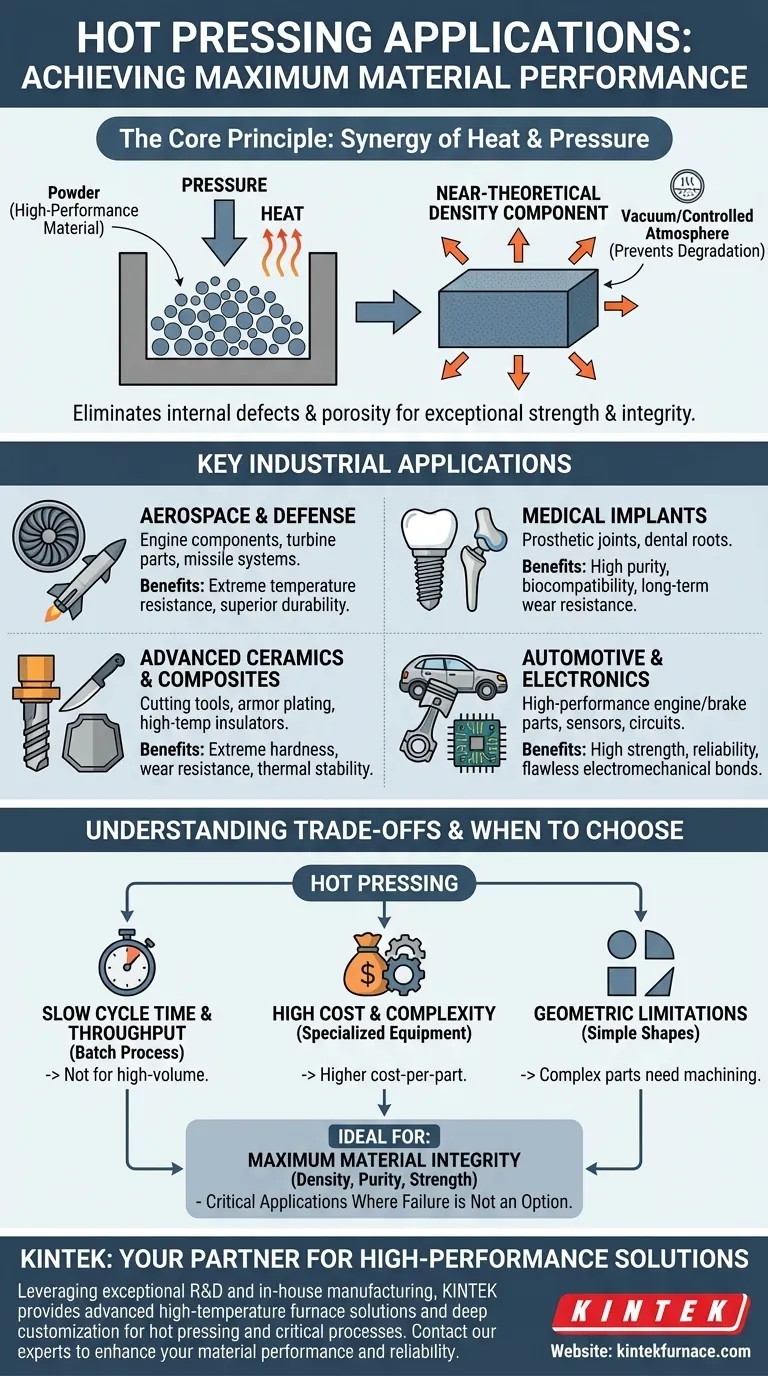

Das Kernprinzip: Warum Hitze und Druck kombinieren?

Das Heißpressen löst eine grundlegende Herausforderung der Materialwissenschaft: Wie können Pulver zu einem festen, vollständig dichten Teil konsolidiert werden, ohne sie zu schmelzen? Die Synergie zwischen Hitze und Druck macht diese Technik so leistungsstark.

Erreichen nahezu theoretischer Dichte

Wärme macht die einzelnen Partikel eines Materials formbarer. Gleichzeitig zwingt die Anwendung von immensem, gleichmäßigem Druck diese erweichten Partikel zusammen und presst die mikroskopischen Hohlräume (Porosität) dazwischen heraus. Dies führt zu einem Endprodukt mit außergewöhnlicher Dichte und Festigkeit.

Vermeidung von Materialdegradation

Viele fortschrittliche Materialien, insbesondere Metalle, reagieren bei hohen Temperaturen stark mit Sauerstoff. Das Heißpressen wird typischerweise unter Vakuum oder in einer kontrollierten Inertgasatmosphäre durchgeführt. Diese Umgebung verhindert Oxidation und andere chemische Reaktionen, die das Material sonst verunreinigen und seine endgültigen Eigenschaften beeinträchtigen würden.

Ermöglichung schwer zu sinternder Materialien

Einige fortschrittliche Keramiken und Verbundwerkstoffe binden mit reiner Hitze (ein Prozess, der als konventionelles Sintern bezeichnet wird) nicht gut. Die Zugabe von Druck liefert die notwendige mechanische Energie, um die Konsolidierung zu erzwingen und feste, fehlerfreie Bauteile aus Materialien herzustellen, die sonst nicht effektiv verarbeitet werden können.

Wichtige industrielle Anwendungen

Die einzigartigen Fähigkeiten des Heißpressens machen es unverzichtbar für die Herstellung von Teilen, bei denen Leistung und Zuverlässigkeit von größter Bedeutung sind.

Luft- und Raumfahrt sowie Verteidigung

Bauteile in Flugzeugtriebwerken, Turbinen und Raketen müssen extremen Temperaturen und mechanischen Belastungen standhalten. Das Heißpressen wird zur Herstellung von Teilen aus hochfesten Legierungen und keramischen Verbundwerkstoffen verwendet, die überlegene Haltbarkeit und Hitzebeständigkeit bieten und so die Betriebssicherheit und Langlebigkeit gewährleisten.

Fortschrittliche Keramiken und Verbundwerkstoffe

Für Anwendungen, die extreme Härte, Verschleißfestigkeit und thermische Stabilität erfordern, ist das Heißpressen unerlässlich. Es erzeugt fehlerfreie Keramikbauteile für Gegenstände wie industrielle Schneidwerkzeuge, Panzerplatten und Hochtemperaturisolatoren, bei denen selbst ein mikroskopisch kleiner innerer Fehler zum Versagen führen könnte.

Medizinische Implantate

Der menschliche Körper ist eine aggressive Umgebung, und Implantate wie Prothesengelenke und Zahnwurzeln müssen stark, rein und biokompatibel sein. Das Heißpressen im Vakuum erzeugt vollständig dichte Bauteile ohne Verunreinigungen und stellt sicher, dass sie sicher integriert werden und jahrzehntelangem mechanischem Verschleiß standhalten.

Automobilindustrie und Elektronik

In Hochleistungs-Automobilsystemen wird das Heißpressen für Motor-, Brems- und Fahrwerkskomponenten eingesetzt, die hohe Festigkeit und Zuverlässigkeit erfordern. In der Elektronik erzeugt der Prozess dauerhafte, makellose elektromechanische Verbindungen, die für Hochleistungsschaltungen und Sensoren unerlässlich sind.

Die Abwägungen verstehen

Obwohl das Heißpressen ein mächtiges Verfahren ist, handelt es sich um eine spezialisierte Technik mit spezifischen Einschränkungen. Das Verständnis dieser Abwägungen ist entscheidend für eine fundierte Fertigungsentscheidung.

Zykluszeit und Durchsatz

Das Heißpressen ist ein relativ langsamer, chargenbasierter Prozess. Die Zeit, die benötigt wird, um die Form zu erhitzen, Druck anzuwenden, zu halten und in einer kontrollierten Atmosphäre abzukühlen, begrenzt den Durchsatz. Es ist nicht für Teile mit hohem Volumen und niedrigen Kosten geeignet.

Kosten und Komplexität

Die erforderliche Ausrüstung – einschließlich Vakuumöfen, hydraulischen Pressen und Spezialwerkzeugen – ist in der Anschaffung und im Betrieb teuer. Dies führt zu höheren Stückkosten im Vergleich zu Verfahren wie dem konventionellen Gießen oder Sintern.

Geometrische Einschränkungen

Das Verfahren eignet sich am besten zur Herstellung relativ einfacher Geometrien, wie Scheiben, Blöcke oder Zylinder, die leicht in einer Form gepresst werden können. Komplexe Formen erfordern oft eine umfangreiche und kostspielige Nachbearbeitung, was einige der Materialvorteile zunichtemachen kann.

Wann sollte man Heißpressen wählen?

Ihre Wahl des Fertigungsverfahrens sollte von den Anforderungen der Endanwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Das Heißpressen ist die optimale Wahl, um die höchstmögliche Dichte, Reinheit und Festigkeit bei fortschrittlichen Materialien zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion zu niedrigen Kosten liegt: Sie sollten schnellere Alternativen wie konventionelles Sintern oder Metall-Pulverspritzen in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochkomplexer Formen liegt: Additive Fertigung (3D-Druck) oder Feinguss können besser geeignet und kostengünstiger sein.

Letztendlich ist das Heißpressen die definitive Lösung für Anwendungen, bei denen die Materialintegrität der wichtigste Faktor ist.

Zusammenfassungstabelle:

| Industrie | Wichtige Anwendungen | Wesentliche Materialvorteile |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Motorkomponenten, Turbinenteile, Raketensysteme | Extreme Temperaturbeständigkeit, überlegene Haltbarkeit |

| Medizinische Implantate | Prothesengelenke, Zahnwurzeln | Hohe Reinheit, Biokompatibilität, langfristige Verschleißfestigkeit |

| Fortschrittliche Keramiken | Schneidwerkzeuge, Panzerplatten, Hochtemperaturisolatoren | Extreme Härte, Verschleißfestigkeit, thermische Stabilität |

| Automobil & Elektronik | Hochleistungs-Motor-/Bremsenteile, Sensoren, Schaltungen | Hohe Festigkeit, Zuverlässigkeit, makellose elektromechanische Verbindungen |

Müssen Sie Bauteile mit maximaler Dichte und Festigkeit herstellen?

KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen für das Heißpressen und andere kritische Prozesse präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialleistung und Zuverlässigkeit verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung